نمایش موارد بر اساس برچسب: پوشش

محاسبه تبدیل ضخامت پوشش به وزن بر مبنای سطح

جدول محاسبه بارگذاری سطح برای آبکاری الکتریکی

محاسبه تبدیل ضخامت پوشش به(μm) به (g/m2) یا (g/100dm2 )

|

نقرهg/m2 |

مسg/m2 |

نیکلg/m2 |

کادمیومg/m2 |

رویg/m2 |

ضخامت پوششμm |

| 10.5 | 8.93 | 8.85 | 8.64 | 7.14 | 1 |

| 21.0 | 17.86 | 17.70 | 17.28 | 14.28 | 2 |

| 31.5 | 26.79 | 26.55 | 25.92 | 21.42 | 3 |

| 42.0 | 35.72 | 35.40 | 34.56 | 28.56 | 4 |

| 52.5 | 44.65 | 44.25 | 43.20 | 35.70 | 5 |

| 63.0 | 53.58 | 53.10 | 52.84 | 42.84 | 6 |

| 73.5 | 62.51 | 61.95 | 60.48 | 49.98 | 7 |

| 84.0 | 71.44 | 70.80 | 69.12 | 57.12 | 8 |

| 94.5 | 80.37 | 79.65 | 77.76 | 64.26 | 9 |

| 105.0 | 89.30 | 88.50 | 86.40 | 71.40 | 10 |

| 115.5 | 98.23 | 97.35 | 95.04 | 78.54 | 11 |

| 126.0 | 107.16 | 106.20 | 103.68 | 85.68 | 12 |

| 136.5 | 116.09 | 115.05 | 112.32 | 92.82 | 13 |

| 147.0 | 123.02 | 122.90 | 120.96 | 99.96 | 14 |

| 157.5 | 133.95 | 132.75 | 129.6 | 107.10 | 15 |

| 168.0 | 142.88 | 141.60 | 138.24 | 114.24 | 16 |

| 178.5 | 151.81 | 150.45 | 146.88 | 121.38 | 17 |

| 189.0 | 160.74 | 159.30 | 155.52 | 128.52 | 17 |

| 199.5 | 169.67 | 168.15 | 164.16 | 135.66 | 19 |

| 210.0 | 178.60 | 177.00 | 172.80 | 142.80 | 20 |

| 262.5 | 223.25 | 221.25 | 216.00 | 178.50 | 25 |

| 315.0 | 267.90 | 265.20 | 259.20 | 214.20 | 30 |

بجز سطح، ضخامت هم در محاسبات لایه ی رسوب کرده مهم بوده و بیانگر زمان، محصولات شیمیایی، آندها، الکتریسیته و غیره است.

مثال :

1.یک قطعه با سطح یک دسیمتری به ضخامت 10 میکرون پوشش داده ایم چقدر فلز روی روی ان نشسته است ؟

پاسخ : در هر متر مربع از جدول 71.40 گرم است

هر متر مربع = 100 دسی متر مربع است

پس روی هر قطعه 0.71 گرم روی نشسته است

اگر هر کیلو اند روی را 100.000 قیمت گذاریکنیم

هر گرم 100 ریال

و این قطعه 71 ریال اند روی مصرف کرده است

/مرجع: سایت جلاپردازان پرشیا

نمایشگاه اختصاصی جمهوری اسلامی ایران در افغانستان

فرآخوان یازدهمین دوره آموزشی " آبکاری پاششی (فانتاکروم)"

فرآخوان یازدهمین دوره آموزشی " آبکاری پاششی (فانتاکروم)"

جهاد دانشگاهی صنعتی شریف (با همکاری شرکت ایدآکالر)

مدرس: مهندس ابوذز بختیاری / مهندس امید مخترع

زمان برگزاری: چهارشنبه 25 مهر 1397

شماره های تماس: 22748812 - 66075085

کتاب کارگاه آبکاری (پوشش فلزات به روش کاملا عملی)

کارگاه آبکاری (پوشش فلزات به روش کاملا عملی)

معرفی کتاب

نویسنده: محمود هورتن (ترقی)

سال نشر: 1397

قیمت: 15 هزار تومان

شرح?

https://telegram.me/joinchat/Bftq7z8Jb_8US0rHVXN69w

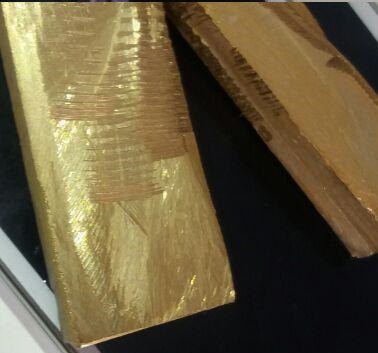

به کار گیری فناوری بدون زیر لایه نیکل در پوشش های قیمتی

ابر پردازشگرها، از آبکاری PCB فلزات گرانبها از طرح های ساده تا تابلوهای بسیار پیچیده با ضریب قابلیت اطمینان بالا و مورد استفاده در کاربردهای هواشناسی و صنایع نظامی بهره میگیرند. انواع مختلف آن شامل ENIG، ENEPIG، EG، نیکل الکترولیتی و طلا (هر دو سخت و نرم طلا)، غوطه وری قلع، غوطه وری نقره، و جدیدترین کاربرد آن، EPIG (Electroless پالادیوم، غوطه وری طلا) محصولی از شرکت Uyemura است.

Gordon Simmons، سرپرست گروه، انگیزه برای ایجاد EPIG را این گونه توضیح می دهد. "کاربران نهایی خواستار یک پوشش که قابل اتصال به سیم و قابل جوش، بدون زیر لایه نیکل و خواص مغناطیسی مربوط به آن هستند. حذف نیکل یک راه طراحی وسیع برای کاربردهای با تعداد بالا و همچنین طرح های کم جا را فراهم کرده است.

سیمونز توضیح می دهد که تاکنون هیچ پوشش PCB غوطه وری خوردگی معمولی بدون زیرلایه نیکل الکترولس به عنوان پایه آن وجود نداشته است. . این روند EPIG پالادیوم را به طور مستقیم بر روی مس رسوب می دهد. عملکرد این پوشش قابل اطمینان و دارای یک سابقه طولانی با ENIGIG و ENEPIG آن در دست است.

خط فرآیند کوتاه مدت، EPIG مهندسی شده دقیق را به عهده دارد و همزمان با افزایش تقاضا این روند را به عنوان خط تولید در مقیاس کامل توسعه می دهد. سیمونز می گوید: "تا کنون، EPIG همه چیز برای تعداد بالا در نظر گرفته شده است، همچنین طراحی ها نیاز به براورد دقیق فضا و امکانت دارد.

با حذف EPIG از نیکل، مدارهای ساده تری تولید می شوند و مدارها با هندسه های کوچکتر کنترل می شوند. این طراحی در بازار که در آن اجزا کوچکتر و وضوح بیشتری دارد مهم است. "EPIG یک تکنولوژی پیشرفته است و در 6 ماه نخست تولیدش سرپرستان طرح آن را برای مایکروویوها، مدارهای انعطاف پذیر و پوشش نهایی مورد نیاز مناسب سطوح با خلوص بالا مناسب یافتند.

برای پاسخگویی به تمام خواسته های صنعت، همچنان کارهای پیشرفته ای را پیش رو است. سیمونز مدیر این طرح اعلام میکند که بهبود در روند برای کاربردهای با استفاده از EPIG در تعداد لایه های بالاتر، مواد مخلوط در حال انجام است.

ما با کارکنان فنی Uyemura همکاری می کنیم تا این طرح ها و متغیرهای مربوط به فرآیند مرتبط با این طرح ها مطابقت داشته باشند. "پیش از EPIG، این تیم برای ساخت بسیاری از فرآیندهای با تعداد بالا، پوشش طلای الکترولیتی را روی فلزات مس قرار دادند. سیمونز می گوید: "در نهایت، ناکامی در قرار دادن طلا در مس، به دلیل پتانسیل انتقال مسی از طریق طلا است.

لایه پالادیوم در EPIG موجب کاهش ریسک می شود که یک پوشش عالی و قابل لحیم را تولید می کند. فرایند EPIG Superior با استفاده از Uyemura TWX-40 طلا بیش از Talon 3 پالادیوم است. سیمونز می گوید: "ما محدودیت های عملیاتی در EPIG را 4 تا 12 میکرون طلا پیدا کرده ایم. که دریچه عمل بسیار گسترده تری از آنچه قبلا با استفاده از طلای غوطه وری معمولی استفاده می شد، را میگشاید.

Uyemura یک برنامه منحصر به فرد در آمریکای شمالی ایجاد کرده است تا ارزیابی فنی جامع در مورد تمام جنبه های مربوط به پردازش ENIG را ارائه دهد. ممیزی ها توسط کارشناسان PCB انجام می شود که تجهیزات (طرح، مخازن، بخاری، پمپ، بارگیری مواد، کنترل ها) و سازگاری تجهیزات را ارزیابی می کنند،به علاوه عوامل شیمیایی و نگهداری ، مصرف مواد، حذف پساب و تکنیک های اپراتوری،فرایند منترل کیفیت، آماده سازی و سایر عوامل که تولید و کار را تحت تاثیر قرار می دهد مورد بررسی قرار می گیرد.

نتیجه یک گزارش جامع - تجزیه و تحلیل وضعیت – و ریشه یابی همراه با استراتژی های توصیه شده برای بهبود بخشهایی که مورد علاقمندی مدیریت بوده و دارای بیشترین پتانسیل برای بهبود کیفیت و کاهش هزینه است، میباشد .

ارزیابی های انجام شده همزمان در محل ، تولید را متوقف نمی کند. نتایج به شدت محرمانه هستند. در سال های اخیر، اغلب رشد شرکت ناشی از ENIG و ENEPIG بوده است.

محبوبیت ENEPIG عمدتا به خاطر این موضوع است که قابلیت اتصال به سیم طلا و لحیم پذیراست سیمونز می افزاید. به نظر می رسد که بررسی های کوتاه مدت فرایند EPIG برای اطمینان از تکرارپذیری بالاترین ضخامت بهترین راه بررسی است.

این پوشش جدید و در حال تکامل است. این پوشش عملکرد عالی در پوشش ضخیم یا نازک ارائه می دهد، اما ضخامت بهینه در این پوشش هنوز تعیین نشده است. همانطور که ما با مشتریان بیشتری کار می کنیم در حال بررسی این پارامتر با آنها هستیم، این صنعت در زمینه پوشش های قیمتی صنعتی پیشرو است.

این شرکت سیمونز می گوید: صنعت پرتوان ما که مبتنی بر نیازهای مشتری است به دنبال دستیابی به پیشرفته ترین پوشش هاست و در این مسیر دستیابی به بهترین کیفیت ها اولویت ماست.

برای دانلود نسخه PDF روی بارگیری پیوست های زیرکلیک کنید:

فرآیند پوشش فسفاته آهن

اولین سوال شما ممکن است بپرسید "چرا فسفات؟" سه دلیل عمده وجود دارد که چرا فسفاته می تواند برای آبکاری مفید باشد:

1. یک پوشش بی اثر پایدار روی سطح فلز ایجاد میکند

2. یک چسبندگی عالی برای لایه رنگ ایجاد میکند

3. گسترش خوردگی را از یک ناحیه آسیب دیده منع میکند

مواد شیمیایی فسفات، یک محلول اسیدی ضعیف حاوی شتاب دهنده ها و سورفکتانت ها هستند. آنها می توانند در طیف وسیعی از دما و pH اعمال شوند. وزن پوشش فسفات می تواند از 15 میلی گرم در هر فوت مربع تا 100 میلی گرم در هر فوت مربع، بسته به فرایند مورد استفاده، باشد.

انتخاب فرآیند فسفاته کاری برای موارد استفاده خاص بر اساس ملاحظات زیر است:

1 نوع فلزات یا پلاستیک هایی که تهیه می شوند، فولاد نورد سرد، فولاد با نورد گرم یا آلومینیوم است.

2. الزامات تمیزکاری: نوع روغن یا کثیفی و مقادیر موجود در سطح.

مرجع: شرکت جلاپردازان پرشیا

برای مطالعه ادامه مطلب در سایت نویسنده لطفا کلیک کنید.

پوشش فسفاته آهن

پوشش فسفاته آهن

پوشش فسفاته آهن |

|

|

The first question you might ask is "Why Phosphate?" There are three major reasons why phosphating can be beneficial to your operation: 1. Form a stable inert coating on the metal surface 2. Provide excellent paint adhesion 3. Inhibit the spread of corrosion from a damaged area |

اولین سوال شما ممکن است بپرسید "چرا فسفات؟" سه دلیل عمده وجود دارد که چرا فسفاته می تواند برای آبکاری مفید باشد: 1. یک پوشش بی اثر پایدار روی سطح فلز ایجاد میکند 2. یک چسبندگی عالی برای لایه رنگ ایجاد میکند 3. گسترش خوردگی را از یک ناحیه آسیب دیده منع میکند |

| Phosphate chemicals are mildly acidic solutions containing accelerators and surfactants. They can be applied over a wide temperature and pH range. The coating weight of phosphate can vary from 15 milligrams per square foot to 100 milligrams per square foot depending on the process used. | مواد شیمیایی فسفات، یک محلول اسیدی ضعیف حاوی شتاب دهنده ها و سورفکتانت ها هستند. آنها می توانند در طیف وسیعی از دما و pH اعمال شوند. وزن پوشش فسفات می تواند از 15 میلی گرم در هر فوت مربع تا 100 میلی گرم در هر فوت مربع، بسته به فرایند مورد استفاده، باشد. |

|

The process of choosing a phosphate for a specific use is based on the following considerations: 1. Type of metals or plastics to be prepared, cold rolled steel, hot rolled steel or aluminum. 2. . Cleaning requirements: type of oils or soils and amounts present on the surface. 3. Type of coating to be applied and method of application: a) Solvent based paint b) Powder application c) Electrodeposition 4. Temperature availability The method of application is a key factor in determining what type of phosphate will provide the best results. |

انتخاب فرآیند فسفاته کاری برای موارد استفاده خاص بر اساس ملاحظات زیر است: 1 نوع فلزات یا پلاستیک هایی که تهیه می شوند، فولاد نورد سرد، فولاد با نورد گرم یا آلومینیوم است. 2. الزامات تمیزکاری: نوع روغن یا کثیفی و مقادیر موجود در سطح. نوع پوشش مورد استفاده و روش کاربرد: a) حلال بر اساس نوع رنگ ب) اعمال پودر ج) آبکاری برقی 4. دسترسی دمایی روش کاربرد یک عامل کلیدی در تعیین نوع فسفات است که بهترین نتایج را ارائه می دهد |

| In a five-stage washer, the phosphate will normally be applied in the third stage. It is preceded by an alkaline cleaner in the first stage to remove all the contaminants from the surface. The second stage would be an overflowing fresh water rinse. | در یک شستشوی پنج مرحله ای ، فسفات به طور معمول در مرحله سوم اعمال می شود. قبل از آن یک پاک کننده قلیایی در مرحله اول برای حذف تمام آلاینده ها از سطح اولیه است. مرحله دوم شستشو با آب جاری است. |

مرجع: شرکت جلاپردازان پرشیا

برای مطالعه ادامه مطلب در سایت نویسنده لطفا کلیک کنید.

آبکاری به زبان ساده (نیکل)

گردآورنده: مسعود خیرالهی ( کارشناسی ارشد شیمی آلی- شرکت شیمیایی جهانتاب )

مقدمه

آبکاری فلزات یکی از جالبترین فرایندهای الکتروشیمیایی است که منجر میشود به:

1. اجتناب از خوردگی ،به ویژه در فولاد و آهن

2. بهبود ظاهر بیرونی مناسب توسط مواد گوناگون

3. ساختارهای مخصوصی که باید در آنها از شرایط خاص استفاده شود.

4. ظاهری زیبا ساختن برای قطعات

5. بهداشتی نمودن قطعات

فرایند آبکاری اساسا شامل عبور جریان الکتریکی بیندو الکترود غوطه ور در یک الکترولیت میباشد. الکترود با بار مثبت به عنوان آند شناخته شده در حالی که الکترود با بار منفی کاتد است.

الکترولیت (محلول)شامل ذرات باردار الکتریکی ویا یون ها میباشد و هنگامی که یک پتانسیل الکتریکی یا ولتاژ بین دو الکترود اعمال شود این یون ها به سمت الکترود با بار مخالف مهاجرت میکنند.انرژی الکتریکی توسط یک منبع قدرت DC مانند رکتی فایر تامین میگردد.

مرجع: سایت جهانتاب شیمی

انواع پوشش های فسفاته

انواع پوشش های فسفاته

چکیده: پوشش فسفاته از واکنش بین لایه زیرین سطح فلز و یون های فلزی موجود در محلول بدون نیاز به یک جریان الکتریکی تشکیل می شود و پوشش تشکیل شده بسیار پایدار می باشد. محلول همه انواع فسفاته ها دارای فسفریک اسید رقیق و انواع یون های فلزی می باشد. سطح فلز در محلول به صورت آند و کاتد عمل می نماید، ابتدا میکرو آند بوده و آهن توسط فسفریک اسید موجود در محلول به یون آهن تبدیل شده وسپس انواع کمپلکس های آنیون فسفریک و یون های فلزی موجود در حمام بر روی سطح تشکیل می شود. برای شناسایی مرفولوژی و خواص فیزیکی پوشش های فسفاته از روش های SEM، EDS، XRD استفاده می شود. از روش پتانسیل پلاریزاسیون و تست سالت اسپری برای اندازه گیری میزان مقاومت به خوردگی و تست کشش برای اندازه گیری میزان چسبندگی ترکیبات آلی به سطح استفاده می شود.

مقدمه

فولاد ها در صنایع مختلفی از جمله صنعت ساختمان، تانکر سازی، خودروسازی، مخازن خاص، کشتی سازی، صنایع سنگین فلزی، انرژی نظامی، هسته ای و هوا فضا و ... کاربرد دارند. فولاد ها در تماس با محیط های خورنده مقاومت به خوردگی پایینی دارند و می تواند یک مشکل اساسی را ایجاد نمایند. مطالعاتی انجام شده است که با به کار بردن پوشش هایی مقاومت به خوردگی فولاد افزایش می یابد. استفاده از پوشش ها سبب افزایش مقاومت به خوردگی می شود، پوشش ها به دو روش استفاده می شود به صورت مکانیکی نظیر رنگ ها و شیمیایی نظیر کروماته ها می باشد. فولاد هایی که تحت پوشش به روش شیمیایی قرار می گیرند سرعت خوردگی آنها به شدت کاهش می یابد و همچنین میزان چسبندگی ترکیبات آلی به سطح آنها افزایش می یابد. سال های زیادی می باشد که از پوشش های کروماته و فسفاته برای افزایش مقاومت به خوردگی و همچنین افزایش میزان چسبندگی رنگ ها استفاده می شود. نگرانی های زیست محیطی بر پایه سرطان زا بودن استفاده از کروم در پوشش های کروماته وجود دارد. با این توصیف به دنبال روشی با آلودگی زیستی خیلی کمتر می باشند، پوشش های فسفاته از این محاسن بهره می برند. پوشش های فسفاته به روش شیمیایی میزان چسبندگی رنگ به سطح را افزایش و همچنین سبب افزایش مقاومت به خوردگی می شود. انواع پوشش های فسفاته مهم در یک دهه قبل به صورت فسفاته های روی، منگنز، تری کاتیونی، فسفاته آلی و ترکیبات آنها بوده است. اخیرا بر روی کمترین زمان و دمای غوطه وری پوشش های فسفاته در صورتی که مقاومت به خوردگی بالایی داشته باشند، تحقیقاتی انجام شده است. نتایج کاهش دمای حمام فسفاته کاری در مقایسه با افزایش دمای حمام، پوششی با ضخامت کمتر و مقاومت به خوردگی کمتری ایجاد می نماید. یک روشی برای حفط خواص پوشش های فسفاته در دمای پایین افزایش شتاب دهنده ها یا همان مواد افزودنی می باشد. در واقع استفاده از شتاب دهنده ها برای اصلاح غیر یکنواخت بودن پوشش فسفاته و رفع منافذ روی سطح پوشش داده شده و همچنین برای افزایش سرعت تشکیل پوشش استفاده می شود، و اینکه حذف هیدروژن و تشکیل لجن را کنترل می نماید. انواع شتاب دهنده نیترات ها، نیتریت ها و کلرات ها می باشند. افزودنی هایی شامل Ni+2، Ca+2، Co+2، Mo+2، Cu+2، Mn+2، Nb+2 و فلوراید ها در واقع سبب پوششی یکنواخت، کاهش منافذ روی سطح، افزایش مقاومت به خوردگی و چسبندگی ترکیبات آلی به سطح می شود.

برای مطالعه ادامه مقاله به سایت نویسنده مقاله مراجعه فرمایید:

مرجع: شرکت پویاب فلز

آبکاری روی پلاستیک و پوشش های تزئینی

فرایند های جدید با کارایی بالا

در یک نگاه

رنج کامل فرایند های آبکاری مس، نیکل، آلیاژهای نیکل، کروم و فرایندهای آبکاری پلاستیک.

فرایندهای آبکاری مستقیم بر روی پلاستیک فرایندهای آبکاری معمولی پلاستیک.

طیف کامل مواد برای فرایند آبکاری کروم 3 ظرفیتی.

مورد تائید بسیاری از قطعه سازان اصلی OEMs .

سیستم های کمکی برای افزایش راندمان آبکاری.

کاربرد

قطعات داخلی و خارجی وسایل نقلیه (تزئینات داخلی، رینگ آلومینیومی، آرم و لوگو، دستگیره و …)

کاربرد در صنایع اتومبیل، شیرآلات، مبلمان، لوازم خانگی، لوازم آرایشی و…

مزایا و ویژگی ها

راه حل های رقابتی در صنعت خودرو

آبکاری پلاستیک سنتی شامل 8 مرحله آماده سازی می باشد. با استفاده از تکنولوژی های جدید فلزاب امکان حذف 2 مرحله آماده سازی وجود دارد، در نتیجه زمان و هزینه آبکاری کاهش می یابد. این تکنولوژی جدید امکان آبکاری با غلظت پالادیم کمتر را فراهم می سازد.

دارای فرایند اختصاصی جهت آبکاری بر روی پلی آمید

فرایند های آبکاری تزئینی بر روی فلز و پلاستیک

آبکاری مس

مزایا و ویژگی ها

رنج کامل محصولات آبکاری مس اسیدی، مس روتوگراور، مس پیروفسفات، مس سیانوری، مس غوطه وری، آبکاری آلیاژهای مس، مس آستری یا پایه، مس قلیایی بدون سیانور

فرایند تخصصی مس اسیدی برای کاربردهای مختلف

قدرت پرتاب فوق العاده، خش پرکنی عالی، قابلیت چکش خواری و شکل پذیری بالا.

آبکاری نیکل

مزایا و ویژگی ها

رنج کامل محصولات آبکاری نیکل شامل نیکل براق، نیمه براق، ساتین(نیکل مات)

فرایند آبکاری نیکل سولفور بالا، میکروکرک، میکروپورز برای دستیابی به بالاترین مقاومت در برابر خوردگی

فرایند های آبکاری نیکل آلیاژی برای کاربرد های تزئینی

دارای طیف کامل افزودنی ها اعم از کفی و کمک براقی و محلول های تصفیه کننده جهت حذف آلودگی های فلزی و یا سایر آلودگی ها.

سیستم ها با تکنولوژی های بسیار بالا نظیر سیستم های تبادل یون جهت حذف نیکل از پساب آبکاری، سیستم های جاذب به منظور جذب

آبکاری کروم

رنج کامل محصولات آبکاری کروم شش ظرفیتی و سه ظرفیتی.

طیف بی همتای رنگ آبکاری از کروم براق تا کروم تیره و کروم دودی.

ضد گاز کروم عاری از PFOS به منظور جلوگیری از متصاعد شدن گار کروم در فضای کارخانه.

فرایند های فعال کننده نیکل و فرایند های تکمیلی جهت ارتقا عملکرد آبکاری کروم

مرجع: سایت شرکت فلزاب

پوشش های محافظ در برابر خوردگی

رنج کامل مواد شیمیایی برای آبکاری گالوانیزه اسیدی، گالوانیزه قلیایی، گالوانیزه آلیاژی روی نیکل، آلیاژی روی آهن. پسیو ها و سیلر.

مورد تائید بسیاری از سازندگان اصلی قطعات OEMs

محلول های پایدار.

راه حل های تولیدی بهبود یافته با کمک سیستم های جانبی.

کاربرد در صنایع:

اتصال دهنده ها مانند پیچ، مهره، پرچ، چفت و بست، پین، صنعت خودرو، صنعت ساختمان، صنعت نفت و گاز.

مواد آبکاری گالوانیزه اسیدی

مشخصات و مزایا

پوشش دهی فوق العاده، راندمان و سرعت آبکاری بالا.

قابل استفاده در محلول های حاوی آمونیوم و پتاسیم.

مناسب برای وان های ثابت و گردان.

قدرت پرتاب عالی.

عاری از عوامل کمپلکس شونده در محلول .

دارای افزودنی ویژه جهت ایجاد پوشش براق، آینه ایی و انعطاف پذیر.

مقاومت حرارتی بالا.

قطعه پوشش داده شده دارای ظاهر تزئینی و مشابه پوشش نیکل و کروم می باشد.

هزینه ی پایین و مقرون به صرفه.

فرایند های دوستدار محیط زیست.

مواد آبکاری گالوانیزه قلیایی

مزایا و ویژگی ها

پوشش انعطاف پذیر با براقیت بالا.

توزیع ضخامت یکنواخت و عالی حتی در قطعات با اشکال پیچیده.

قدرت پرتاب فوق العاده این مواد به مصرف کننده اجازه می دهد که تعداد قطعات بیشتری را در وان آبکاری نماید.

بهره وری بالا.

فرایند پایدار عاری از سیانور و اوره.

مواد آبکاری گالوانیزه آلیاژی روی نیکل

ویژگی ها و مزایا

رنج کامل مواد آبکاری گالوانیزه آلیاژی اسیدی و قلیایی

محافظت در برابر خوردگی بالا

توزیع ضخامت عالی

بازدهی جریان عالی

الکترولیت های عاری از آمونیوم و اسید بوریک .

مواد آبکاری گالوانیزه آلیاژی روی آهن

ویژگی ها و مزایا

دارای مزایای اقتصادی و زیبایی ظاهری.

الکترولیت های قلیایی عاری از سیانور.

مقاومت فوق العاده در برابر خوردگی سفید.

توزیع ضخامت یکنواخت و عالی.

قابلیت شکل پذیری عالی.

پسیو ها و پوشش های نهایی غوطه وری

ویژگی ها و مزایا

کلیه پسیو ها در رنگ های آبی، قوس و قزحی، مشکی به صورت فرایند های عاری از کروم 6 برای سطوح گالوانیزه اسیدی و گالوانیزه آلیاژی.

فرایند ها ی خاص شامل post-dips جهت محافظت از لایه پسیو.

پسیو های عاری از کبالت و فلوراید.

سیستم های احیا کننده ی ® Tricotect : امکان خالص سازی مداوم و همزمان.

را فراهم می سازند و تولید بدون وقفه را میسر می سازد. موجب عمر نامحدود وان پسیواسیون می گردد.

سیلر

ویژگی ها و مزایا

افزایش محافظت در برابر خوردگی و بهبود ویژگی های تزئینی

مطابق استاندارد های ضریب اصطکاک در صنعت خودرو

تکنولوژی بیشرو در صنعت کالیپر خودرو

مورد تائید قطعه سازان اصلی خودرو (OEMs)

زینک فلیک

رنج کامل پوشش های مشکی و سیلور همراه با تاپ کوت های آلی و غیرآلی

پوشش های تک لایه و یا ترکیبی برای کاربردهای مختلف

مورد تائید بسیاری از قطعه سازان

بدون ایجاد تردی هیدروژنی

عاری از فلزات سنگین مانند سرب، جیوه، کادمیوم، نیکل، کبالت، کروم 6

کاربرد

پیچ و مهره، پرچ، و بست، پین و فنر، و غیره برای صنایع خودرو، ساخت و ساز و قطعات توربین های بادی

ترمز و اجزاء شاسی، قطعات پرسی

مرجع: سایت شرکت فلزاب

پوشش های مقاوم به خوردگی ایجاد شده بر روش لیزر- English

مقاله خارجی در خصوص:

پوشش های مقاوم به خوردگی ایجاد شده بر روش لیزر - 1993

برای مطالعه مقاله بر روی بارگیری پیوست های زیر کلیک کنید:

ENGLISH - غیر فسفاتی - زیر سازی فلز برای پوشش

cleaning, pretreatment & surface preparation

NON-PHOSPHATE TRANSITION METAL

COATINGS

BY BRUCE DUNHAM AND DR. DAVID CHALK, DUBOIS CHEMICALS,

SHARONVILLE, OHIO

INTRODUCTION

Traditional iron phosphate and zinc phosphate conversion coatings havebeen used for more than a century as pretreatments for painting over a varietyof metals. These “legacy” phosphate pretreatments have served well; however,environmental regulations restricting phosphate discharge, increasedphosphate and zinc costs, and higher corrosion-resistance requirements have provided impetus for the development of non-phosphate alternatives. Duringthe evaluations of the various technologies, it was discovered that these newnon-phosphate pretreatment conversion coatings conferred significant costsavings and operational benefits along with their promised decreased environmentalimpact.Considered new and experimental in the New Millennium........

ادامه مقاله در سایت جلاپردازان پرشیا

پوشش دادن به روش غوطه وری -ENGLISH

coating materials and application methods

DIP COATING

BY THOMAS C. JONES

HENKEL SURFACE TECHNOLOGIES, MADISON HEIGHTS, MICH.

Dip application of a protective coating involves simply immersing a workpieceinto a suitable tank containing the coating material, allowing the part to drainafter withdrawal, and force drying or baking the wet coating to achieve thefinish. Dip coatings are used in many industries for both primer and one-coatfinishes.Thorough cleaning of parts is essential prior to dipping. For optimum quality,a phosphate conversion coating is also recommended.

BENEFITS

Simplicity: Manpower and equipment requirements are minimal. The process iseasily automated.Low Cost: Paint utilization should be relatively high (e.g., greater than 90%transfer efficiency) on properly operated systems, since nonused paint (drainage)is mostly recovered and returned to the system.Ease of Control: Minimally skilled operators can maintain solids, viscosity, andother factors for acceptable application properties.Good Coverage: Except for air bubbles or pockets....

ادامه مقاله در سایت جلاپردازان پرشیا

پوشش پودری با ربات - ENGLISH

coating materials and application methods

POWDER COATING WITH ROBOTS

AND DENSE PHASE TECHNOLOGY—A

CRITICAL BLEND OF ADVANCED

TECHNOLOGIES

BY JOHN BINDER, MARKETING MANAGER, NORDSON POWDER COATING

SYSTEMS, NORDSON CORP., AMHERST, OHIO

The efficiencies of robotics designed specifically for painting—coupled withadvances in powder coating application and delivery technology through theuse of dense phase technology guns, pumps and controls—provides greater productivity,higher repeatability and savings in daily powder coating operations.There was a time when powder coaters would adapt large welding robots topowder coating applications. The result was costly over-sized machines that didnot lend themselves well to powder booths or precise powder paint applications.Often the window or opening for the robot would need to be sized to accommodatethe robot’s painting motion. This caused higher than desired openbooth area and up-sized collectors to allow for the necessary booth airflows tocontain powder.Since then, robot technologies have progressed at a rapid pace. Today, there arerobots designed specifically for powder painting that are smaller, more cost effectiveand more precise with advanced part identification and controls that communicatebetween the powder application equipment and ........

ادامه مقاله در سایت جلاپردازان پرشیا

پوششی که سطح کشتی را لغزندهتر میکند

پوششی که سطح کشتی را لغزندهتر میکند...

محققان استرالیایی با الهام از نوعی گیاه، پوششی ساختند که میتوان آن را روی سطح کشتیها قرار داد تا با انرژی کمتری در آب حرکت کنند. این پوشش لغزنده بوده و اصطکاک میان سطح و آب را کاهش میدهد.

صنعت کشتیرانی همیشه با مشکل رشد باکتریها، خزهها و گیاهان روی بدنهی کشتیها مواجه است، بهطوری که پوششهای خزه و جلبک همیشه بهعنوان عامل مزاحم برای عملکرد حسگرها، دوربینها و تجهیزات دریایی شناخته میشوند.

جلبک و خزه یکی از موانع حرکت کشتیها روی آب بوده و مصرف انرژی را در کشتیها افزایش میدهند که این امر موجب افزایش هزینهی سوخت و ضرر چند میلیون دلاری به این صنعت است.

شرکتهای تجاری در بخش کشتیرانی از رنگ و ترکیبات رنگی برای مقابله با پوششهای خزه و جلبک استفاده میکنند که این امر بسیار هزینهبر است. همچنین در این رنگها از تریبوتیلتین استفاده میشود که مادهای سمی است.

تریبوتیلتین اورگانیسمها را از بین برده و مانع رشد جلبک و خزه در سطح کشتی میشود، اما این کار منجر به آسیبهایی در محیط زیست میشود. در سال 2007 استفاده از این ماده ممنوع شد.

اخیراً محققان مؤسسهی نانو دانشگاه سیدنی موفق به توسعهی پوششهایی شدند که عملکرد مشابه تریبوتیلتین را انجام میدهد؛ بدون این که آسیبها و خطرات این ماده را داشته باشد. در این پوشش از نانوالگوهایی استفاده شده که مانع اتصال جلبک، خزه و میکرواورگانیسمها به سطح میشود. در واقع این پوشش، امکان هستهزایی را به مواد زیستی نمیدهد.

این نانوساختار از طبیعت الهام گرفته شده و برای تولید آن از گیاه کوزه تقلید میشود. گیاه کوزه یک لایه از آب در نقطهی ورودی گیاه ایجاد کرده و از آن برای به دام انداختن حشرات استفاده میکند. محققان استرالیایی با الهام از سطح این لایه که بسیار لغزنده بوده و حشره روی آن سُر میخورد، پوششی تولید کردند که موجب حرکت روانتر کشتیها میشود. این روش مقاومت بسیار کمی ایجاد میکند و کشتی با مصرف انرژی کمتری حرکت میکند.

این پوشش کاملاً شفاف بوده و میتوان آن را روی تجهیزات مختلف اعمال کرد؛ بدون این که ظاهر آن تغییر کند.

گزارش برگزاری کارگاه مشترک بین المللی در حوزه پوششهای هوشمند و خود ترمیم شونده

گزارش برگزاری کارگاه مشترک بین المللی در حوزه پوششهای هوشمند و خود ترمیم شونده در مؤسسه پژوهشی علوم و فناوری رنگ و پوشش

? گروه همکاری های علمی و بین المللی مؤسسه پژوهشی علوم و فناوری رنگ و پوشش در راستای توسعه همکاری های علمی و بین المللی با ایرانیان متخصص مقیم خارج از کشور و با همکاری گروه پژوهشی رنگهای سرامیکی و لعاب اقدام به برگزاری کارگاه آموزشی بین المللی با عنوان

Smart and Self-healing Coatings for Built Environment Applications

نمود. این کارگاه در سالن جلسات مؤسسه پژوهشی علوم و فناوری رنگ و پوشش در تاریخ 96/10/23 با حضور رئیس گروه همکاریهای علمی و بین المللی، مدیر امور فناوری، مدیر آموزشهای آزاد، تخصصی و تحصیلات تکمیلی، مدیر گروه پژوهشی روکشهای سطح و خوردگی، مدیر امور پژوهشی مؤسسه، اعضای هیأت علمی و دانشجویان تحصیلات تکمیلی به مدت دو ساعت برگزار گردید.

سخنران این کارگاه آقای دکتر پاسبخش عضو هیأت علمی دانشگاه Monash مالزی بوده و زمینه تخصصی ایشان مشتمل بر آماده سازی، توصیف و مدل سازی نانو کامپوزیتهای پلیمری، آجرهای خود ترمیم شونده، فیلتراسیون آب، خودرو، سازه و محیط زیست، چاپ سه بعدی و بیومواد می باشد.

در پایان، نشست تخصصی با حضور رئیس گروه همکاریهای علمی و بین المللی سرکار خانم دکتر جعفری، مدیر امور فناوری آقای دکتر اعرابی و آقای دکتر پاسبخش، به منظور انعقاد تفاهم نامه همکاری علمی و بین المللی فیمابین مؤسسه پژوهشی علوم و فناوری رنگ و پوشش و دانشگاهMonash برگزار گردید. در خلال نشست، طرفین توضیحاتی راجع به امکانات و تجهیزات آزمایشگاهی و تسهیلات قابل ارائه جهت تبادل اساتید و دانشجویان تحصیلات تکمیلی ارائه و موارد امکان تعریف طرح پژوهشی مشترک بین المللی را بررسی نمودند.

استاندارد مهارت و آموزشی پوشش گر الکتریکی (آبکار) فلزات قیمتی

استاندارد مهارت و آموزشی پوشش گر الکتریکی (آبکار) فلزات قیمتی

رشته : صنایع دستی

گروه برنامه ریزی درسی صنایع شیمیایی

مفاهیم اصطلاحات بکاربرده شده در استاندارد

**************************************

- کلمه آشنائی: به مفهوم داشتن اطلاعات مقدماتی

- کلمه شناسایی: به مفهوم داشتن اطلاعات کامل

- کلمه اصول: به مفهوم مبانی مطالب تئوری

- کلمه توانایی: به مفهوم قدرت انجام کار

مشخصات

********

- حداقل تحصیلات: پایان دوره راهنمایی

- وضعیت جسمانی: متناسب با شغل مربوطه

- سایر شرایط:..

تعریف

*****

پوشش گر الکتریکی فلزات قیمتی کسی است که بتواند از عهده چربی زدایی و اکسید و پوشش برداری و آبکاری قطعات مختلف و اندازه گیری بعضی از ویپگیهای قطعات آبکاری شده برآید.

مدت زمان کارآموزی: 168 ساعت

1-زمان آموزش تئوری: 58 ساعت

2-زمان آموزش عملی: 110 ساعت

|

ردیف |

عنوان |

صفحه |

||||||

|

1 |

توانایی تشخیص شرایط عمومی کارگاه پوشش الکتریکی |

1 |

||||||

|

2 |

توانایی اندازه گیری دقیق |

1 |

||||||

|

3 |

توانایی تشخیص پرداختکاری مکانیکی |

1-2 |

||||||

|

4 |

توانایی اکسید برداری از قطعات فلزی |

2 |

||||||

|

5 |

توانایی رنگ برداری از قطعات فلزی |

2 |

||||||

|

6 |

توانایی پوشش برداری از قطعات فلزی |

2 |

||||||

|

7 |

توانایی چربی زدایی از فلزات با مواد قلیایی |

3 |

||||||

|

8 |

توانایی چربی زدایی از فلزات با حلالها |

3 |

||||||

|

9 |

توانایی چربی زدایی از فلزات با روش الکترولیتی |

3 |

||||||

|

10 |

توانایی توزین و تعیین حجم مواد و محلولهای مورد نیاز |

3-4 |

||||||

|

11 |

توانایی تهیه محلولهای الکترولیتی |

4 |

||||||

|

12 |

توانایی پرکردن وان الکترولیتی و آماده کردن آن |

4 |

||||||

|

13 |

توانایی پوشش الکتریکی دادن قطعات با فلزات قیمتی |

4-5 |

||||||

|

14 |

توانایی پوشش الکتریکی دادن قطعات در بارل |

5 |

||||||

|

15 |

توانایی عیب یابی از قطعات و رفع عیب از آنها |

5 |

||||||

|

16 |

توانایی هادی کردن سطوح ناهادیها جهت پوشش الکتریکی |

5 |

||||||

|

17 |

توانایی براق کردن سطوح قطعات پوشش داده شده با محلولهای براق کننده |

5 |

||||||

|

18 |

توانایی تصفیه محلولهای الکترولیتی |

6 |

||||||

|

19 |

توانایی شستشوی نهایی قطعات پوشش داده شده |

6 |

||||||

|

20 |

توانایی خشک کردن قطعات پوشش داده شده |

6 |

||||||

|

21 |

توانایی خنثی کردن محلولهای پوشش الکتریکی |

6 |

||||||

|

22 |

توانایی الکتروپولیش سطوح قطعات |

7 |

||||||

|

23 |

توانایی انتخاب روش مناسب پوشش الکتریکی |

7 |

||||||

|

24 |

توانایی کنترل پولاریزاسیون با جریان آلترتاتیون |

7 |

||||||

|

25 |

توانایی جلوگیری از پاسیوشدن آند حل شونده |

7 |

||||||

|

26 |

توانایی جلوگیری از دراژ هیدروژن ضمن پوشش گیری |

7-8 |

||||||

|

27 |

توانایی پوشش الکتریکی دادن آلیاژ |

8 |

||||||

|

28 |

توانایی پوشش الکتریکی دادن فلزات رنگین |

8 |

||||||

|

29 |

توانایی اکتروفرمینگ(شکل دادن الکتریکی) |

8 |

||||||

|

30 |

توانایی ترمیم قطعات فلزی |

8-9 |

||||||

|

31 |

توانایی آندایزینگ |

9 |

||||||

|

32 |

توانایی اندازه گیری خواص پوشش های الکتریکی |

9 |

||||||

|

33 |

توانایی سرویس و نگهداری وسایل تجهیزات پوشش الکتریکی |

10 |

||||||

|

34 |

توانایی اجرای مقررات و آیین نامه های کارگاهی |

10 |

||||||

|

35 |

توانایی برقراری با واحدهای مختلف |

10 |

||||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

|||||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

|||||

|

1 |

توانایی تشخیص شرایط عمومی کارگاه پوشش الکتریکی |

-جلوگیری از عوامل فیزیکی مضر در محیط کار طبق دستورالعمل -جلوگیری از برق گرفتگی و تدابیر ایمنی طبق دستورالعمی -کمک به افراد برق گرفته طبق دستورالعمل |

1 |

3 |

-میزکار -گیره -وسایل کمک اولیه -جعبه کمکهای اولیه |

|||

|

1-1 |

آشنایی با عوامل فیزیکی موثر در محیط کار |

|||||||

|

1-1-1 |

نور،حرارت،رطوبت،ولتاژالکتریکی اشعه های مضر |

|||||||

|

2-1-1 |

مواد شیمیایی و اثرات آنها در سیستم تنفسی، گوارش، عصبی |

|||||||

|

3-1-1 |

مصرف انرژی، ارتفاع محل کار، وضع اعضاء بدن ضمن کاربکارگیری عوامل بازدارنده جهت جلوگیری از عوامل فیزیکی و شیمیایی |

|||||||

|

4-1-1 |

فرآیند کار و وظایف محلوله |

|||||||

|

5-1-1 |

تجهیزات کلی کارگاه آبکاری |

|||||||

|

2-1 |

آشنایی با عوامل شیمیایی موثر در محیط کار |

|||||||

|

3-1 |

آشنایی با فیزیولوژی محیط کار |

|||||||

|

4-1 |

آشنایی با فرآیند کار |

|||||||

|

5-1 |

آشنایی با تجهیزات عمومی کارگاه |

|||||||

|

2 |

توانایی اندازه گیری دقیق |

1.5 |

3 |

-کولیس -میکرومتر -خط کش -گونیا -نقاله -قطعه کار -پرگار |

||||

|

1-2 |

آشنایی با واحد های اندازه گیری ابعاد و زوایا |

|||||||

|

2-2 |

آشنایی با وسایل اندازه گیری ابعاد وزوایا |

|||||||

|

3-2 |

شناسایی اصول تبدیل واحدهای اندازه گیری بهم دیگر |

|||||||

|

شناسایی اصول اندازه گیری دقیق |

-اندازه گیری دقیق طبق دستورالعمل |

|||||||

|

3 |

توانایی تشخیص پرداختکاری مکانیکی |

1.5 |

3 |

-فلزات -آلیلژها -وسایل اندازه گیری ویژگی فلزات |

||||

|

1-3 |

آشنایی با فلزات مقدماتی |

|||||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

2-3 |

آشنایی با خواص فیزیکی و شیمیایی فلزات و آلیاژهای مربوطه |

||||

|

1-2-3 |

خواص فیزیکی و شیمیایی فلزات |

||||

|

2-2-3 |

آلیاژو خواص فیزیکی و شیمیایی آنها |

-بررسی و ارزایابی کیفیت قطعات پرداخت شده طبق دستورالعمل |

|||

|

4-3 |

شناسایی اصول نگهداری قطعات پرداخت شده |

- نگهداری قطعات پرداخت شده طبق دستورالعمل |

|||

|

4 |

توانایی اکسید برداری از قطعات فلزی |

4 |

6 |

-مواد اکسید زدا -وسایل اکسید زدا -قطعات کار |

|

|

1-4 |

آشنایی با مواد و محلولهای اکسید زدایی از فلزات |

||||

|

2-4 |

آشنایی با وسایل اکسیدزدایی از فلزات |

||||

|

3-4 |

شناسایی اصول اکسیدزدایی از قطعات فلزی |

-اکسیدزدایی از قطعات فلز طبق دستورالعمل |

|||

|

5 |

توانایی رنگ برداری از قطعات فلزی |

1.5 |

3 |

-مواد رنگبرداری از فلزات -وسایل رنگبرداری از فلزات قطعات کار |

|

|

1-5 |

آشنایی با مواد و وسایل زنگ برداری از فلزات |

||||

|

2-5 |

شناسایی اصول رنگبرداری از فلزات |

-رنگبرداری از فلزات طبق دستورالعمل |

|||

|

6 |

توانایی پوشش برداری از قطعات فلزی |

1.5 |

3 |

||

|

1-6 |

آشنایی با مواد و محلولهای پوشش برداری از فلزات |

||||

|

2-6 |

آشنایی با وسایل پوشش برداری از فلزات |

||||

|

3-6 |

شناسایی اصول پوشش برداری از فلزات |

-پوشش برداری از فلزات طبق دستورالعمل |

|||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||||

|

7 |

توانایی چربی زدایی از فلزات با مواد قلیایی |

1.5 |

3 |

-مواد قلیایی چربی زدا -وسایل موردنیاز -قطعات کار |

|||

|

1-7 |

آشنایی با وسایل و مواد چربی زدایی از فلزات |

||||||

|

2-7 |

شناسایی اصول چربی زدایی از فلزات با مواد قلیایی |

- چربی زدایی از فلزات با مواد قلیایی طبق دستورالعمل |

|||||

|

8 |

توانایی چربی زدایی از فلزات با حلالها |

1.5 |

3 |

-حلاهای چربی زدا -وسایل چربی زئایی با حلالها -قطعات کار |

|||

|

1-8 |

آشنایی با وسایل و مواد چربی زدایی از فلزات |

||||||

|

2-8 |

شناسایی اصول چربی زدایی از فلزات با حلالها |

- چربی زدایی از فلزات با حلالها |

|||||

|

9 |

توانایی چربی زدایی از فلزات با روش الکترولیتی |

2.5 |

5 |

-وسایل اندازه گیری کمیتهای الکتریسیته -مواد مصرفی مورد نیاز - قطعات کار |

|||

|

1-9 |

آشنایی با الکتریسیته مقدماتی |

||||||

|

2-9 |

آشنایی با وسایل اندازه گیری جریان الکتریسیته |

||||||

|

3-9 |

آشنایی با مواد و محلولهای الکترولیتی مورد نیاز |

||||||

|

4-9 |

آشنایی با دستگاههای مورد نیاز |

||||||

|

5-9 |

شناسایی اصول چربی زدایی از فلزات با روش الکترولیتی |

-چربی زدایی از فلزات با روش الکترولیتی طبق دستورالعمل |

|||||

|

10 |

توانایی توزین و تعیین حجم مواد و محلولهای مورد نیاز |

1 |

1.5 |

-ترازو و اوزان مربوطه -وسایل تعیین حجم -مواد و محلولهای شیمیایی |

|||

|

1-10 |

آشنایی با واحدهای توزینو تبدیل آنها به یکدیگر |

||||||

|

1-1-10 |

واحدهای توزین |

||||||

|

2-1-10 |

تبدیل آنها به یکدیگر |

||||||

|

2-10 |

آشنایی با وسایل توزین و تعیین حجم |

||||||

|

3-10 |

شناسایی اصول توزین و تعیین حجم مواد و محلولهای مورد نیاز |

- توانایی توزین و تعیین حجم مواد و محلولهای مورد نیاز طبق دستورالعمل |

|||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||||

|

4-10 |

شناسایی اصول اندازه گیری جرم مخصوص با استفاده از روابط حجم و جرم |

-اندازه گیری جرم مخصوص با استفاده از روابط حجم و جرم طبق دستورالعمل |

|||||

|

11 |

توانایی تهیه محلولهای الکترولیتی |

3 |

6.5 |

-مواد شیمیایی مورد نیاز -وسایل مورد نیاز تهیه محلول شیمیایی |

|||

|

1-11 |

آشنایی با شیمی عمومی مقدماتی |

||||||

|

2-11 |

اشنایی با وسایل و مواد شیمیایی مورد نیاز تهیه محلولهای شیمیایی |

||||||

|

3-11 |

شناسایی اصول تهیه محلولهای الکترولیتی |

- اصول تهیه محلولهای الکترولیتی طبق دستورالعمل |

|||||

|

12 |

توانایی پرکردن وان الکترولیتی و آماده کردن آن |

1 |

1.5 |

-وان -اکترولیت -اند و کاتد بهمزن -گرم کننده |

|||

|

1-12 |

شناسایی اصول پر کردن وان الکترولیتی |

-پرکردن وان از الکترولیت |

|||||

|

2-12 |

شناسایی اصول قرار دادن اند و کاتد در وان |

-قرار دادن آند و کاتد در وان |

|||||

|

3-12 |

شناسایی اصول تنظیم سیستم بهمزن وان |

-جاگذاری سیستم بهمزن گرم کردن وان -اندازه گیری ویژگی های محلول الکترولیتی وان |

|||||

|

4-12 |

شناسایی اصول گرم کردن وان |

||||||

|

5-12 |

شناسایی اصول اندازه گیری ویژگی های محلول الکترولیتی وان |

||||||

|

13 |

توانایی پوشش الکتریکی دادن قطعات با فلزات قیمتی |

3 |

6.5 |

-سیستم پوشش الکتریکی -قطعات مورد نیاز |

|||

|

1-13 |

آشنایی با الکتروشیمی مقدماتی |

||||||

|

2-13 |

شناسایی اصول پوشش الکتریکی دادن فلزات قیمتی |

-پوشش الکتریکی دادن فلزات قیمتی طبق دستورالعمل |

|||||

|

14 |

توانایی پوشش الکتریکی دادن قطعات در بارل |

1 |

1.5 |

- سیستم پوشش الکتریکی -بارل -قطعات پوشش الکتریکی |

|||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||||

|

1-14 |

آشنایی با بارل و انواع آن |

||||||

|

2-14 |

شناسایی اصول آماده کردن بارل در پوشش الکتریکی |

-آماده کردن بارل در پوشش الکتریکی -پوشش الکتریکی دادن قطعات در بارل طبق دستورالعمل |

|||||

|

3-14 |

شناسایی اصول پوشش الکتریکی دادن قطعات در بارل |

||||||

|

15 |

توانایی عیب یابی از قطعات و رفع عیب از آنها |

1.5 |

3 |

-قطعات معیوب -سیستم پوشش الکتریکی |

|||

|

1-15 |

شناساییعیب حاصله در قطعات |

||||||

|

2-15 |

شناسایی اصول رفع عیب از قطعات معیوب |

- رفع عیب از قطعات معیوب طبق دستورالعمل |

|||||

|

16 |

توانایی هادی کردن سطوح ناهادیها جهت پوشش الکتریکی |

1.5 |

3 |

-مواد هادی کننده -وسایل هادی کننده غیرهادیها -غیرهادیها |

|||

|

1-16 |

آشنایی با ناهادیها |

||||||

|

2-16 |

آشنایی با مواد و وسایل هادی کننده غیرهادیها |

||||||

|

3-16 |

شناسایی اصول هادی کردن سطوح ناهادیها، جهت پوشش الکتریکی |

- هادی کردن سطوح ناهادیها، جهت پوشش الکتریکی |

|||||

|

17 |

توانایی براق کردن سطوح قطعات پوشش داده شده با محلولهای براق کننده |

-براق کردن سطوح قطعات پوشش داده شده با محلولهای براق کننده طبق دستورالعمل |

-قطعات پوشش داده شده -محلولهای براق کننده سیستم پوششش الکتریکی |

||||

|

1-17 |

آشنایی با محلول و مواد و وسایل براق کننده |

||||||

|

2-17 |

شناسایی اصول براق کردن سطوح قطعات پوشش داده شده با محلولهای براق کننده |

||||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||||

|

18 |

توانایی تصفیه محلولهای الکترولیتی |

1 |

1.5 |

-مواد و محلول مورد نیازتصفیه -وسایل مورد نیاز تصفیه -محلول های الکترونیکی کارکرده |

|||

|

1-8 |

آشنایی با مواد و وسایل مورد نیاز تصفیه محلولهای الکترونیکی |

||||||

|

2-18 |

شناسایی اصول تصفیه محلولهای الکترولیتی |

-تصفیه محلولهای الکترولیتی طبق دستورالعمل |

|||||

|

19 |

توانایی شستشوی نهایی قطعات پوشش داده شده |

- شستشوی نهایی قطعات پوشش داده شده طبق دستورالعمل |

1 |

1.5 |

-قطعات پوشش داده شده -سیستم شستشوی قطعات |

||

|

1-19 |

آشنایی با وسایل شستشوی نهایی قطعات پوشش داده شده |

||||||

|

2-19 |

شناسایی اصول شستشوی نهایی قطعات پوشش داده شده |

||||||

|

20 |

توانایی خشک کردن قطعات پوشش داده شده |

-گرمخانه -قطعات پوشش داده شده |

|||||

|

1-20 |

آشنایی با وسایل خشک کننده قطعات |

||||||

|

2-20 |

شناسایی اصول خشک کردن قطعات الکتریکی پوشش داده شده |

- خشک کردن قطعات الکتریکی پوشش داده شده طبق دستورالعمل |

|||||

|

21 |

توانایی خنثی کردن محلولهای پوشش الکتریکی |

1.5 |

3 |

-محلولهای مورد نیاز -وسایل مورد نیاز -الکترولیت کارکرده |

|||

|

1-21 |

آشنایی با مواد و وسایل خنثی کردن محلولهای پوشش الکتریکی |

||||||

|

2-21 |

شناسایی اصول خنثی کردن محلولهای پوشش الکتریکی |

خنثی کردن محلولهای پوشش الکتریکی کار کردن طبق دستورالعمل |

|||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

22 |

توانایی الکتروپولیش سطوح قطعات |

1.5 |

3 |

-وسایل الکتروپولیش -مواد الکتروپولیش -سیستم الکتروپولیش -قطعات الکتروپولیش سطح |

|

|

1-22 |

آشنایی با مواد و وسایل الکتروپولیش |

||||

|

2-22 |

شناسایی اصول الکتروپولیش سطوح قطعات |

الکتروپولیش سطوح قطعات |

|||

|

23 |

توانایی انتخاب روش مناسب پوشش الکتریکی |

3 |

3 |

-سیستم الکتریکی |

|

|

1-23 |

شناسایی روشهای مختلف پوشش الکتریکی |

||||

|

2-23 |

شناسایی اصول انتخاب روش مناسب پوشش الکتریکی |

انتخاب روش مناسب پوشش الکتریکی طبق دستورالعمل |

|||

|

24 |

توانایی کنترل پولاریزاسیون با جریان آلترتاتیون |

- کنترل پولاریزاسیون با جریان آلترتاتیون طبق دستورالعمل |

1.5 |

3 |

-سیستم پوشش الکتریکی |

|

1-24 |

شناسایی اصول کنترل پولاریزاسیون با جریان آلترتاتیو |

||||

|

25 |

توانایی جلوگیری از پاسیوشدن آند حل شونده |

1 |

1.5 |

-سیستم پوشش الکتریکی -آند حل شونده وسایل و مواد مورد نیاز |

|

|

1-25 |

شناسایی اصول جلوگیری از پاسیوشدن آند حل شونده |

جلوگیری از پاسیوشدن آند حل شونده طبق دستورالعمل |

|||

|

26 |

توانایی جلوگیری از دراژ هیدروژن ضمن پوشش گیری |

جلوگیری از دراژ هیدروژن ضمن پوشش گیری طبق دستورالعمل |

1 |

1.5 |

-سیستم پوشش الکتریکی |

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

1-26 |

شناسایی اصول جلوگیری از دراژ هیدروژن ضمن پوشش گیری |

||||

|

27 |

توانایی پوشش الکتریکی دادن آلیاژ |

1.5 |

3 |

-انواع فلزات قیمتی - سیستم پوشش الکتریکی -قطعات مورد نیاز -الکترولیت های مختلف |

|

|

1-27 |

آشنایی با آلیاژها |

||||

|

2-27 |

آشنایی با مواد مورد نیاز جهت پوشش الکترونیکی دادت آلیاژی |

پوشش الکتریکی دادن آلیاژی طبق دستورالعمل |

|||

|

3-27 |

شناسایی اصول پوشش الکتریکی دادن آلیاژی |

||||

|

28 |

توانایی پوشش الکتریکی دادن فلزات رنگین |

1.5 |

3 |

- مواد شیمیایی مورد لزوم - قطعات کار - سیستم پوشش الکتریکی – الکترولیت های مختلف |

|

|

1-28 |

آشنایی با مواد شیمیایی مورد لزوم |

||||

|

2-28 |

شناسایی اصول پوشش الکتریکی دادن فلزات رنگین |

پوشش الکتریکی دادن فلزات رنگی مات و براق طبق دستورالعمل |

|||

|

29 |

توانایی اکتروفرمینگ(شکل دادن الکتریکی) |

1.5 |

3 |

- الکترولیت مورد نظر - سیستم پوشش الکتریکی - قطعات مورد نیاز -وسایل مورد نیاز |

|

|

1-29 |

آشنایی با مواد و وسایل مورد لزوم |

||||

|

2-29 |

شناسایی اصول اکتروفرمینگ |

اکتروفرمینگ طبق دستورالعمل |

|||

|

30 |

توانایی ترمیم قطعات فلزی |

- ترمیم قطعات |

1.5 |

3 |

- قطعات مورد نیاز - الکترولیت - وسایل مورد نیاز - سیستم پوشش الکتریکی |

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

1-30 |

آشنایی با محلول و مواد مورد نیاز |

||||

|

2-30 |

شناسایی اصول ترمیم قطعات |

||||

|

31 |

توانایی آندایزینگ |

آندایزینگ طبق دستورالعمل |

3 |

5 |

-محلولهای مورد نیاز - مواد مورد نیاز -سیستم آندایزینگ |

|

1-31 |

آشنایی با مواد و وسایل آندایزینگ |

||||

|

1-1-31 |

آندایزینگ و انواع آن |

||||

|

2-1-31 |

مواد و وسایل و محلولهای مورد نیازآندایزینگ |

||||

|

2-31 |

شناسایی اصول آندایزینگ |

||||

|

32 |

توانایی اندازه گیری خواص پوشش های الکتریکی |

2.5 |

5 |

- وسایل مورد نیاز - مواد مورد نیاز |

|

|

1-32 |

شناسایی خواص پوشش های الکتریکی |

||||

|

2-32 |

آشنایی با وسایل اندازه گیری ویژگیهای پوشش الکتریکی |

اندازه گیری ویژگیهای پوشش الکتریکی طبق دستورالعمل |

|||

|

1-2-32 |

وسایل اندازه گیری - ویژگی های پوشش الکتریکی |

||||

|

2-2-32 |

مواد مورد نیازاندازه گیری - ویژگی های پوشش الکتریکی |

||||

|

3-32 |

شناسایی اصول اندازه گیری ویژگی های پوشش های الکتریکی |

||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

33 |

توانایی سرویس و نگهداری وسایل تجهیزات پوشش الکتریکی |

1.5 |

3 |

- سیستم پوشش الکتریکی |

|

|

1-33 |

شناسایی اصول سرویس و نگهداری وسایل تجهیزات پوشش الکتریکی |

- سرویس و نگهداری وسایل تجهیزات پوشش الکتریکی |

|||

|

34 |

توانایی اجرای مقررات و آیین نامه های کارگاهی |

||||

|

1-34 |

آشنایی با مقررات آیین نامه های کارگاهی |

||||

|

2-34 |

شناسایی اصول اجرای مقررات و آیین نامه های کارگاهی |

اجرای مقررات و آیین نامه های کارگاهی طبق دستورالعمل |

|||

|

35 |

توانایی برقراری با واحدهای مختلف |

1 |

1 |

- واحدهای مختلف کارگاه |

|

|

1-35 |

آشنایی با واحدهای مختلف |

||||

|

2-35 |

شناسایی اصول برقراری با واحدهای مختلف |

برقراری با واحدهای مختلف طبق دستورالعمل |

|||

|

36 |

توانایی پیشگیری از حوادث و رعایت اصول و نکات ایمنی و حفاظتی و بهداشت کار |

3 |

7.5 |

- وسایل ایمنی و حفاظتی وبهداشت کار - جعبه کمکهای اولیه |

|

|

1-36 |

آشنایی با وسایل ایمنی و حفاظتی وبهداشت کار |

||||

|

2-36 |

شناسایی پیشگیری از حوادث و رعایت اصول و نکات ایمنی و حفاظتی و بهداشت کار |

پیشگیری از حوادث و رعایت اصول و نکات ایمنی و حفاظتی و بهداشت کار |

|||

|

3-36 |

آشنایی با انجام کمکهای اولیه |

||||

|

1-3-36 |

آشنایی با جعبه کمکهای اولیه |

||||

|

2-3-36 |

آشنایی با اصول انجام کمکهای اولیه |

- انجام کمکهای اولیه طبق دستورالعمل |

|||

-استاندارد مهارت و آموزشی پرداختکار قبل از پوشش الکتریکی- فنی حرفه ای

استاندارد مهارت و آموزشی

پرداختکار قبل از پوشش الکتریکی

گروه برنامه ریزی درسی صنایع شیمیایی

مفاهیم اصطلاحات بکاربرده شده در استاندارد

**************************************

- کلمه آشنائی: به مفهوم داشتن اطلاعات مقدماتی

- کلمه شناسایی: به مفهوم داشتن اطلاعات کامل

- کلمه اصول: به مفهوم مبانی مطالب تئوری

- کلمه توانایی: به مفهوم قدرت انجام کار

مشخصات

********

- حداقل تحصیلات: پایان دوره راهنمایی

- وضعیت جسمانی: متناسب با شغل مربوطه

- سایر شرایط:..

تعریف

*****

پرداختکار قبل از پوشش الکتریکی کسی است که بتواند از عهده اندازه گیری ابعاد و زوایا و اره کاری و سنباده کاری و گلانس کاری و سوار و پیاده کردن سنگها و نمدهای پرداختکاری و شن پاشی و ساچمه زنی قطعات طبق نقشه برآید.

مدت زمان کارآموزی: 366 ساعت

1-زمان آموزش تئوری: 102 ساعت

2-زمان آموزش عملی: 264 ساعت

(فهرست توانایی های پرداختکار قبل از پوشش الکتریکی)

|

ردیف |

عنوان |

صفحه |

|

1 |

توانایی اندازه گیری ابعاد و زوایای قطعات پرداخت شونده |

2 |

|

2 |

توانایی نقشه خوانی در حد پرداختکاری |

2 |

|

3 |

توانایی خط کشی قطعات فلزی مختلف |

2 |

|

4 |

توانایی سنبه نشان زدن بر روی قطعات فلزی مختلف |

2 |

|

5 |

توانایی اره کاری قطعات مختلف فلزی |

3 |

|

6 |

توانایی سوهان کردن قطعات فلزی |

3 |

|

7 |

توانایی برقو کاری قطعات فلزی |

3 |

|

8 |

توانایی انتخاب نمد مناسب و دور کردن آن روی دستگاه پرداختکاری |

3 |

|

9 |

توانایی چسبانیدن گرده سنباده روی نمدهای پرداختکاری |

4 |

|

10 |

توانایی سوار و پیاده کردن تسمه های ساینده و پرداخت قطعات فلزی |

4 |

|

11 |

توانایی دور کردن گلانس روی دستگاه های پرداختکاری |

4 |

|

12 |

توانایی سوار و پیاده کردن برسها بر روی دستگاه های پرداختکاری |

|

|

13 |

توانایی سنباده زدن روی قطعات فلزی |

|

|

14 |

توانایی پلیسه گیری از قطعات فلزی با روشهای مختلف |

|

|

15 |

توانایی پاشن و ساچمه زنی قطعات فلزی جهت پرداخت |

|

|

16 |

توانایی زنگ زدایی از قطعات فلزی بوسیله مواد زنگ زدا |

|

|

17 |

توانایی رفع عیب از قطعات معیوب |

|

|

18 |

توانایی تشخیص دو فاز شدن الکتروموتور از روی صدا و عیوب جزیی دیگر |

|

|

19 |

توانایی سرویس و نگهداری دستگاههای پرداختکاری |

|

|

20 |

توانایی پیشگیری از حوادث و رعایت اصول نکات ایمنی و حفاظتی |

|

|

21 |

توانایی کمکهای اولیه |

|

|

|

جدول توزیع دروس پایه دوم وسوم در برنامه هفتگی

|

عنوان رشته مهارتی |

آبکاری فلزات |

جدول تعداد واحدهای رشته |

|||

|

شماره رشته مهارتی |

1-15-101-301 |

پایه اول |

31 |

مهارتی |

28 |

|

کد رایانه ای رشته |

9508 |

عمومی الزامی (پایه های دوم و سوم) |

22 |

دروس پایه |

- |

|

دستگاه متولی استاندارد |

سازمان آموزش فنی و حرفه ای |

اختیاری |

6 |

تکمیلی |

9 |

جدول دروس پایه دوم

|

ردیف |

عنوان درس |

کد استاندارد |

کل ساعت آموزش |

تعداد واحد |

ساعت در هفته |

وضعیت ارائه دروس |

کد تئوری درس |

|

1 |

تعلیمات دینی و قرآن (2) |

درس عمومی |

90 |

3 |

3 |

الزاما پایه دوم |

5434 |

|

2 |

عربی 1/2 |

درس عمومی |

30 |

1 |

1 |

الزاما پایه دوم |

5463 |

|

3 |

زبان خارجه 1 |

درس عمومی |

60 |

2 |

2 |

الزاما پایه دوم |

5440 |

|

4 |

آمادگی دفاعی |

درس عمومی |

60 |

2 |

2 |

الزاما پایه دوم |

5461 |

|

5 |

پرداختکاری (قبل از آبکاری) |

1/1/23/8-35 |

458 |

11 |

15 |

مهارت اصلی |

8538 |

|

6 |

تربیت بدنی (2) |

درس عمومی |

60 |

1 |

2 |

عمومی- الزامی |

5453 |

|

7 |

ادبیات فارسی(2) |

درس عمومی |

60 |

2 |

2 |

عمومی- الزامی |

5437 |

|

8 |

زبان فارسی(2) |

درس عمومی |

60 |

2 |

2 |

عمومی- الزامی |

5435 |

|

9 |

تاریخ معاصر ایران |

درس عمومی |

60 |

2 |

2 |

عمومی- الزامی |

5518 |

|

10 |

قانون کار |

درس تکمیلی |

30 |

1 |

1 |

دروس تکمیل مهارت |

5723 |

|

11 |

شناخت صنایع شیمیایی |

درس اختیاری |

60 |

2 |

2 |

اختیاری از جدول زیر گروه رشته |

2401 |

|

12 |

شیمی عمومی |

درس اختیاری |

90 |

3 |

3 |

اختیاری از جدول زیر گروه رشته |

2402 |

|

13 |

|||||||

|

مجموع |

1118 |

32 |

37 |

- |

|||

جدول دروس پایه سوم

|

ردیف |

عنوان درس |

کد استاندارد |

کل ساعت آموزش |

تعداد واحد |

ساعت در هفته |

وضعیت ارائه دروس |

کد تئوری درس |

|

1 |

تعلیمات دینی و قرآن (3) |

درس عمومی |

90 |

3 |

3 |

الزاما پایه سوم |

5491 |

|

2 |

عربی 2/2 |

درس عمومی |

30 |

1 |

1 |

الزاما پایه سوم |

5463 |

|

3 |

پوشش الکتریکی(آبکاری) درجه 2 |

1/2/22/7-28 |

688 |

17 |

23 |

مهارت اصلی |

8536 |

|

4 |

جغرافیای عمومی و استانی |

درس عمومی |

90 |

3 |

3 |

عمومی- الزامی |

5446 |

|

5 |

بهداشت و ایمنی کار |

درس تکمیلی |

60 |

2 |

2 |

دروس تکمیل مهارت |

5722 |

|

6 |

کارآفرینی |

درس تکمیلی |

90 |

2 |

3 |

دروس تکمیل مهارت |

5721 |

|

7 |

کارورزی(4 واحدی) |

درس تکمیلی |

240 |

4 |

8 |

دروس تکمیل مهارت |

5746 |

|

8 |

تربیت بدنی (3) |

درس اختیاری |

60 |

1 |

2 |

اختیاری از جدول زیر گروه رشته |

5526 |

|

مجموع |

1348 |

33 |

45 |

- |

|||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

1 |

توانایی اندازه گیری ابعاد و زوایای قطعات پرداخت شونده |

اندازه گیری ابعاد و زوایای قطعات |

3 |

6 |

- متر -کولیس |

|

1-1 |

آشنایی با وسایل و واحدهای اندازه گیری ابعاد(متریک و اینچی) |

||||

|

1-1-1 |

متر |

||||

|

2-1-1 |

کولیس تا 10/1 میلیمتر |

||||

|

3-1-1 |

واحد های متریک اجزاء و اضعاف آن |

||||

|

4-1-1 |

واحدهای اینچی اجزاء و اضعاف |

||||

|

2-1 |

شناسایی اصول تبدیل واحدهای ابعاد به یکدیگر |

||||

|

3-1 |

شناسایی اصول اندازه گیری ابعاد قطعات پرداخت شونده |

-گونیا -پرگار -نقاله |

|||

|

4-1 |

آشنایی با وسایل و واحدهای اندازه گیری زوایا |

||||

|

1-4-1 |

گونیا و پرگار ونقاله |

||||

|

2-4-1 |

واحدهای اندازه گیری زوایا |

||||

|

5-1 |

شناسایی اصول تبدیل واحد های زوایا به یکدیگر |

||||

|

6-1 |

شناسایی اصول اندازه گیری زوایای قطعات پرداخت شونده |

||||

|

2 |

توانایی نقشه خوانی در حد پرداختکاری |

13 |

25.5 |

||

|

1-2 |

شناسایی علائم اختصاری نقشه قطعات پرداخت شونده |

||||

|

2-2 |

شناسایی اصول نقشه خوانی در حد پرداختکاری |

||||

|

3 |

توانایی خط کشی قطعات فلزی مختلف |

خط کشی کردن قطعات فلزی |

3 |

3 |

-سوزن خط کش -قطعات فلزی مختلف |

|

1-3 |

آشنایی با سوزن خط کش ساده |

||||

|

2-3 |

آشنایی با قطعات فلزی مختلف |

||||

|

3-3 |

شناسایی اصول خط کشی روی قطعات فلزی مختلف |

||||

|

4 |

توانایی سنبه نشان زدن بر روی قطعات فلزی مختلف |

7 |

9.5 |

-انواع سنبه نشان -انواع چکشهای سنبه نشان زنی -قطعات فلزی مختلف |

|

|

1-4 |

آشنایی با انواع سنبه نشان |

سنبه نشان زدن قطعات فلزی |

|||

|

2-4 |

آشنایی با انواع چکش سنبه نشان زدن |

||||

|

3-4 |

آشنایی با خواص فیزیکی فلزات و آلیاژها از نظر نرمی و سختی |

||||

|

4-4 |

شناسایی اصول سنبه نشان زدن بر روی قطعات مختلف فلزی |

||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

5 |

توانایی اره کاری قطعات مختلف فلزی |

3 |

6.5 |

-انواع کمان اره -انواع تیغه اره فلزبر -میزکار -انواع گیره -لبه گیر |

|

|

1-5 |

آشنایی با انواع اره تیغه های فلزی |

||||

|

1-1-5 |

انواع کمان اره |

||||

|

2-1-5 |

انواع تیغه های اره های فلزبر |

||||

|

2-5 |

آشنایی با میزکار و انواع گیره و لبه گیر |

بستن قطعات فلزی به گیره |

|||

|

1-2-5 |

میزکار |

||||

|

2-2-5 |

انواع گیره ولبه گیر |

||||

|

3-5 |

شناسایی اصول بستن قطعات مختلف فلزی به گیره |

اره کردن قطعات فلزی |

|||

|

4-5 |

شناسایی اصول اره کردن قطعات مختلف فلزی |

||||

|

6 |

توانایی سوهان کردن قطعات فلزی |

1.5 |

6.5 |

انواع سوهان |

|

|

1-6 |

آشنایی با سوهان وانواع آن |

||||

|

2-6 |

شناسایی اصول سوهانکاری قطعات مختلف فلزی |

سوهانکاری قطعات مختلف فلزی |

|||

|

7 |

توانایی برقوکاری قطعات فلزی |

1.5 |

6.5 |

انواع برقوی دستی |

|

|

1-7 |

آشنایی با انواع برقوی دستی |

||||

|

2-7 |

شناسایی اصول برقوکاری قطعات فلزی |

برقوکاری قطعات مختلف فلزی |

|||

|

8 |

توانایی انتخاب نمد مناسب و دور کردن آن روی دستگاه پرداختکاری |

سوار و پیاده کردن نمد روی دستگاه پرداختکاری |

|||

|

1-8 |

آشنایی با نمدهای پرداختکاری |

||||

|

2-8 |

آشنایی با دستگاه های پرداخت کاری |

||||

|

3-8 |

آشنایی اصول سوار و پیاده کردن نمد روی دستگاه پرداختکاری |

دورکردن (بالانس) نمد روی دستگاه پرداختکاری |

|||

|

4-8 |

شناسایی اصول دورکردن (بالانس) نمد روی دستگاه پرداختکاری |

||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

|||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

|||

|

9 |

توانایی چسبانیدن گرد سنباده روی نمده ای پرداختکاری |

6.5 |

13 |

-چسب سنباده -گرد سنباده -نمدهای پرداختکاری |

||

|

1-9 |

آشنایی با انواع چسب سنباده |

|||||

|

2-9 |

آشنایی با انواع گرد سنباده |

|||||

|

3-9 |

شناسایی اصول چسب زدن نمدهای پرداختکاری |

چسب زدن نمدهای پرداختکاری |

||||

|

4-9 |

شناسای اصول چسبانیدن گرد سنباده روی نمدهای پرداختکاری |

چسبانیدن گرد سنباده روی نمدهای پرداختکاری |

||||

|

5-9 |

شناسایی اصول خشک کردن و نگهداری نمدهای سنباده دار |

خشک کردن و نگهداری نمدهای سنباده دار |

||||

|

10 |

توانایی سوار و پیاده کردن تسمه های ساینده و پرداخت قطعات فلزی |

3 |

6.5 |

-تسمه های ساینده فلزات -چسبهای مورد لزوم تسمه های سایتده -سوهان مورد لزوم |

||

|

1-10 |

آشنایی با انواع تسمه های ساینده |

|||||

|

2-10 |

آشنایی با چسبهای مورد لزوم |

|||||

|

3-10 |

شناسایی اصول سوار و پیاده کردن تسمه های ساینده |

|||||

|

1-3-10 |

اصول چسبانیدن تسمه های ساینده |

چسبانیدن تسمه های ساینده |

||||

|

2-3-10 |

اصول سوار و پیاده کردن تسمه های ساینده |

سوار و پیاده کردن تسمه های ساینده |

||||

|

4-10 |

شناسایی اصول پرداخت قطعات فلزی با تسمه های ساینده |

پرداخت قطعات فلزی با تسمه های ساینده |

||||

|

11 |

توانایی دور کردن گلانس روی دستگاههای پرداختکاری |

6.5 |

19 |

- انواع گلانس - دستگاه پرداختکاری - واکس و خمیر پولیش |

||

|

1-11 |

آشنایی با انواع گلانس |

-اصول سوار و پیاده کردن گلانسها برروی دستگاههای پرداختکاری – اصول دور(بالانس) کردن گلانسها برروی دستگاههای پرداختکاری |

||||

|

2-11 |

شناسایی اصول سوار و پیاده کردن گلانسها برروی دستگاههای پرداختکاری |

|||||

|

3-11 |

شناسایی اصول دور(بالانس) کردن |

|||||

|

4-11 |

شناسایی اصول گلانس کاری قطعات فلزی |

گلانس کاری قطعات فلزی |

||||

|

1-4-11 |

انواع واکس و خمیر پولیش |

|||||

|

2-4-11 |

اصول گلانس کاری قطعات فلزی |

|||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

12 |

توانایی سوارو پیاده کردن برسها برروی دستگاه پرداختکاری |

6.5 |

12 |

-برس سیمی -برس الیافی -برس مویی -ماشین پرداخت |

|

|

1-12 |

آشنایی با انواع برسهای سیمی، الیافی و مویی |

||||

|

2-12 |

شناسایی اصول سوار و پیاده کردن برسهای مختلف برروی دستگاههای پرداختکاری |

سوار و پیاده کردن برس (سیمی، الیافی و مویی) برروی دستگاههای پرداختکاری |

|||

|

13 |

توانایی سنباده زدن روی قطعات فلزی |

3 |

17 |

||

|

1-13 |

آشنایی با انواع واکس و خیمرهای پولیش |

||||

|

2-13 |

آشنایی با انواع نوار سنباده |

||||

|

3-13 |

آشنایی با انواع دستگاه سنباده زنی |

||||

|

4-13 |

شناسایی اصول سوار و پیاده کردن انواع نوار سنباده برروی دستگاههای سنباده زنی |

سوار و پیاده کردن انواع نوار سنباده برروی دستگاههای سنباده زنی |

|||

|

5-13 |

شناسایی اصول انتخاب نوار سنباده مناسب نسبت به قطعه کار |

||||

|

6-13 |

شناسایی اصول سنباده زدن قطعات فلزی |

سنباده زدن قطعات فلزی |

|||

|

14 |

توانایی پلیسه گیری از قطعات فلزی با روشهای مختلف |

6.5 |

13 |

-سوهان -انواع برش -بارل |

|

|

1-14 |

شناسایی اصول پلیسه گیری از قطعات فلزی با سوهان |

پلیسه گیری از قطعات فلزی با سوهان |

|||

|

شناسایی اصول پلیسه گیری از قطعات فلزی با برس |

پلیسه گیری از قطعات فلزی با برس |

||||

|

3-14 |

آشنایی با انواع دستگاه بارل |

||||

|

4-14 |

شناسایی اصول پلیسه گیری از قطعات فلزی با بارل |

پلیسه گیری از قطعات فلزی با بارل |

|||

|

15 |

توانایی شن پاشی و ساچمه زنی قطعات فلزی جهت پرداخت |

3 |

6.5 |

-انواع ساچمه، ساچمه زنی قطعات فلزی -انواع شن، شن پاشی قطعات فلزی |

|

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

1-15 |

آشنایی با انواع ساچمه و شن مورد لزوم |

-دستگاه ساچمه زنی -دستگاه شن پاشی |

|||

|

2-15 |

آشنایی با دستگاههای ساچمه زنی و شن پاشی |

||||

|

3-15 |

شناسایی اصول ساچمه زنی و شن پاشی قطعات فلزی جهت پرداخت |

ساچمه زنی و شن پاشی قطعات فلزی |

|||

|

16 |

توانایی زنگ زدایی از قطعات فلزی بوسیله مواد زنگ زدا |

3 |

6.5 |

-مواد زنگ زدا |

|

|

1-16 |

آشنایی با مواد زنگ زدا از قطعات فلزی |

||||

|

2-16 |

شناسایی اصول زنگ زدایی از قطعات فلزی |

||||

|

17 |

توانایی رفع عیب از قطعات معیوب |

عیب یابی قطعات با نقشه |

-نقشه قطعات مورد لزوم -ابزار مورد لزوم جهت رفع عیب مخصوص |

||

|

1-17 |

شناسایی عیوب قطعات با نقشه |

||||

|

2-17 |

شناسایی اصول رفع عیب قطعات پرداخت شده |

رفع عیب قطعات پرداخت شده |

|||

|

18 |

توانایی تشخیص دو فاز شدن الکترو موتور از روی صدا و عیوب جزیی دیگر |

تشخیص صدای عادی و غیرعادی الکتروموتورها و دو فاز شدن آنها |

6.5 |

13 |

-الکتروموتور |

|

1-18 |

آشنایی با صدای عادی و غیرعادی الکتروموتورها و دو فاز شدن آنها |

||||

|

19 |

توانایی سرویس و نگهداری دستگاههای پرداختکاری |

3 |

6.5 |

-روغندان -گریس پمپ -انواع روغن -انواع گریس |

|

|

1-19 |

آشنایی با روغندان و گریس پمپ |

||||

|

2-19 |

آشنایی با انواع روغن و گریس |

||||

|

1-2-19 |

روغن و انواع آن |

||||

|

2-2-19 |

گریس و انواع آن |

||||

|

3-19 |

آشنایی با محلهای روغنکاری و گریس خوری دستگاههای پرداختکاری |

||||

|

4-19 |

شناسایی اصول روغنکاری و گریسکاری و نگهداری دستگاههای پرداختکاری |

||||

|

استاندارد مهارت |

عملیات کارگاهی |

زمان |

نام و مشخصات وسایل |

||

|

ردیف |

عنوان توانایی و مطالب تئوری |

تئوری |

عملی |

||

|

1-4-19 |

اصول نگهداری دستگاههای پرداختکاری |

نگهداری دستگاههای پرداختکاری روغنکاری دستگاههای پرداختکاری |

|||

|

2-4-19 |

اصول روغنکاری دستگاههای پرداختکاری |

||||

|

3-4-19 |

اصول گریسکاری دستگاههای پرداختکاری |

گریسکاری دستگاههای پرداختکاری |

|||

|

20 |

توانایی پیشگیری از حوادث و رعایت اصول نکات ایمنی و حفاظتی |

6.5 |

19 |

-عینک ایمنی -لباس کار -کلاه ایمنی -کفش ایمنی |

|

|

1-20 |

آشنایی با وسایل ایمنی و حفاظتی |

||||

|

2-20 |

شناسایی اصول پیشگیری از حوادث |

پیشگیری از حوادث پرداختکاری |

|||

|

21 |

توانایی کمکهای اولیه |

||||

|

1-21 |

آشنایی با محتویات جعبه کمکهای اولیه |

||||

|

2-21 |

آشنایی با کمکهای اولیه ناشی از جراحات |

کمکهای اولیه برای جراحات |

|||

|

3-21 |

آشنایی با کمکهای اولیه ناشی از شکستگی |

کمکهای اولیه برای شکستگی |

|||

|

4-21 |

آشنایی با کمکهای اولیه ناشی از برق گرفتگی |

کمکهای اولیه برای برق گرفتگی |

|||

|

5-21 |

آشنایی با کمکهای اولیه ناشی از مسمومیت |

کمکهای اولیه برای مسمومیت |

|||

استاندارد بررسی پوشش آبکاری شده نقره

استاندارد بررسی پوشش آبکاری شده نقره

- 1- مقدمه

در این استاندارد هدف بررسی پوشش آبکاری شده نقره می باشد. در این آزمون ویژگیهای خاص برای پوشش آبکاری شده نقره برای مصارف با اهداف مهندسی که شامل مات بودن، براقیت و خلوص نقره در پوشش مد نظر قرار گرفته است. پوشش نقره از نظر خواصی نظیر قابلیت لحیم کاری سطح، خواص تماس الکتریکی، هدایت الکتریکی و حرارتی بالا، اتصال به گرماسنج، مقاومت سایشی سطوح تحت تحمل فشار و انعکاس نوری مورد توجه است.

2- مراجع استاندارد ASTM

B 183 Practice for Preparation of Low-Carbon Steel for Electroplating

B 242 Practice for Preparation of High-Carbon Steel for Electroplating

B 252 Guide for Preparation of Zinc Alloy Die Castings for Electroplating Conversion Coatings

B 253 Guide for Preparation of Aluminum Alloys for Electroplating

B 254 Practice for Preparation of and Electroplating on Stainless Steel

B 281 Practice for Preparation of Copper and Copper-Base Alloys for Electroplating and Conversion Coatings

B 322 Practice for Cleaning Metals Prior to Electroplating

B 343 Practice for Preparation of Nickel for Electroplating with Nickel

B 374 Terminology Relating to Electroplating

B 481 Practice for Preparation of Titanium and Titanium Alloys for Electroplating

B 482 Practice for Preparation of Tungsten and Tungsten Alloys for Electroplating

B 487 Test Method for Measurement of Metal and Oxide Coating Thicknesses by Microscopical Examination of a Cross Section

B 499 Test Method for Measurement of Coating Thicknesses by the Magnetic Method: Nonmagnetic Coatings on Magnetic Basis Metals

B 504 Test Method for Measurement of Thickness of Metallic Coatings by the Coulometric Method

B 507 Practice for Design of Articles to be Electroplated on Racks

B 542 Terminology Relating to Electrical Contacts and Their Use

B 567 Test Method for Measurement of Coating Thickness by the Beta Backscatter Method

B 568 Test Method for Measurement of Coating Thickness by X-Ray Spectrometry

B 571 Test Methods for Adhesion of Metallic Coatings

B 578 Test Method for Microhardness of Electroplated Coatings

B 579 Specification for Electrodeposited Coatings of TinLead Alloy (Solder Plate)

B 602 Test Method for Attribute Sampling of Metallic and Inorganic Coatings

B 678 Test Method for Solderability of Metallic-Coated Products

B 697 Guide for Selection of Sampling Plans for Inspection of Electrodeposited Metallic and Inorganic Coatings

B 762 Method of Variables Sampling of Metallic and Inorganic Coatings

B 849 Specification for Pre-treatments of Iron or Steel for Reducing the Risk of Hydrogen Embrittlement

B 850 Guide for Post-Coating Treatments of Steel for Reducing the Risk of Hydrogen Embrittlement

D 3951 Practice for Commercial Packaging

E 1004 Practice for Determining Electrical Conductivity Using the Electromagnetic (Eddy-Current) Method

F 519 Test Method for Mechanical Hydrogen Embrittlement Evaluation of Plating Processes and Service Environments

3- طبقه بندی:

3-1 پوشش های آبکاری شده نقره باید بر اساس حداقل خلوص ، درجه براق بودن بصورت براق، نیمه براق یا مات، و ضخامت بر حسب میکرون طبقه بندی شوند.

طبقه بندی بر اساس خلوص بصورت زیر میباشد:

نوع 1-با حداقل خلوص 99.9%

نوع 2-با حداقل خلوص 99.0%

نوع 3- با حداقل خلوص 98%

نکته: بعضا برای اصلاح دانه بندی پوشش ممکن است از براق کننده های آلی یا معدنی استفاده شود که میتواند در پوشش نهایی وجود داشته باشند، استفاده از این ترکیبات تا زمانیکه با کارکرد پوشش تداخلی نداشته باشند بلامانع است.

3-3 ظاهر سطح- درجه بندی سطح بصورت کدهای زیر مشخص می گردد:

درجهA، مات- لایه ابکاری شده بدن براقیت، حاصل از محلول آبکاری فاقد هرگونه افزودنی براق کننده.

درجه B، براق- لایه آبکاری شده حاصل از محلولی که در آن عوامل افزودنی براق کننده اضافه شده است.

درجه C، براق- لایه آبکاری شده براقی است که جلای آن ناشی از اعمال پولیش مکانیکی یا شیمیایی بر روی پوشش درجه A است.

درجه D، نیمه براق، لایه آبکاری شده حاصل از افزایش عواملی در حمام آبکاری است.

3-4 پرداخت تکمیلی سطح- درجه بندی این پرداخت کاری تکمیلی بصورت کدهای زیر مشخص میشود:

طبقه N-A پرداخت کاری که مقاومتی در برابر تیره شدن نداشته است.

طبقه S-A پرداخت کاری که که در مقابل تیره شدن مقاوم باشد.

توجه: طبقه S جهت استفاده در ظروف آشپزخانه و نگهداری غذا مناسب نمی باشد.

4- مرتب سازی اطلاعت:

4-1 برای استفاده کامل از این استاندارد، توصیه میشود حتما اطلاعات زیر را در ارتباط با این استاندارد به فروشنده بدهید:

4-1-1 نام، طراحی و سال انتشار این استاندارد.

4-1-2 نوع, درجه طبقه و ضخامت پوشش آبکاری شده.

4-1-3 ماهیت بستر- اگر برای مثال بستر از نوع فولاد با استحکام بالا باشد، لازم است استرس و تردی تا حدی تضعیف شود. اگر بستر مس باشد، برای برخی کاربردها یک زیر لایه مورد نیاز است.

4-1-4 سطوح خاص

4-1-5 ظاهر

4-1-6 زیر لایه

4-1-7 برخی از تستها نیاز به برسی موارد زیر دارند: ضخامت، چسبندگی، سختی، نداشتن تردی، لحیم کاری، انعکاس نور، یا هدایت الکتریکی.

4-1-8 روشهای نمونه گیری و تضمین کیفیت

5- الزامات پوشش

5-1 ماهیت پوشش- پوشش نقره با توجه به نوع خاص آن، اساسا باید از یک محلول الکترولیت آبی تولید شود.

5-2 خلوص پوشش- ترکیب شیمیایی پوشش باید متناسب با نوع خاص پوشش باشد که در بخش 4-2 تعریف شد و اندازه گیری آن در بخش 8-6 توضیح داده خواهد شد.

5-3 فرایند:

5-3-1 برای انجام آبکاری و اطمینان ای فرایند آبکاری بدون نقص یکی از مهمترین بخشها، تمیز کاری سطح فلز مورد نظر است. بسته به نوع فلز پایه مواد پاک کننده متفاوتی برای فرایند تمیزکاری استفاده میشود. کلیه مواد پاک کننده الزاما باید به گونه ای انتخاب شوند که حداقل اسیبهای سطحی را به قطعه تحمیل کنند. از جمله این آسیبها میتوان موارد زیر را نام برد: ایجاد حفره، حمله به قسمتهای بین دانهای، استرس خوردگی یا ایجاد ترک و تردی هیدروژنی.

5-3-2 عملیات پیش آبکاری- عملیات نهایی آبکاری باید زمانی انجام بگیرد که کلیه مراحل مقدماتی عملیات مکانیکی و حرارتی از جمله شکل دهی، ماشینکاری و اتصالات قطعات به یکدیگر بصورت کامل انجام شده باشد.

نکته: با توجه به اینکه پوشش نقره ممکن است برای تسهیل عملیات مکانیکی از جمله غالبزنی و کشش مورد استفاده قرار بگیرند که در این موارد آبکاری نقره پیش از این مراحل اعمال می شود.

5-3-2-1 ترمیم استرس وارد شده به پوشش- قسمت های ساخته شده از استیل با استحکام کششی MPa 1000 یا بیشتر (سختی بالاتر از 31 HRC یا بیشتر) که ماشین کاری شده باشند، و یا اینکه برای کشش سرد یا گرم تحت آماده سازی حرارتی قرار گرفته باشند، ممکن است بنا به خواست خریدار نیاز باشد تا برای ترمیم تنش وارد شده تحت آمایش حرارتی قرار بگیرند. برای این منظور تست B 849 پیشنهاد می شود.

5-3-3 آستر- برای بهینه سازی چسبدگی پوشش نهایی نقره باید یک آستر نقره یا طلا روی کار انجام بگیرد.

5-3-4 زیر لایه- زمانیکه محصول مورد نظر از مس یا آلیاژهای مس ساخته شده باشد، یک لایه میانی از نیکل یا آلیاژی از نیکل با حداقل 1 میکرومتر ضخامت پیش از آبکاری نقره باید بکار گرفته شود. زیر لایه نیکل بنابر دلایل دیگری نیز الزام آور است.

5-3-5 فرایندهای پسا آبکاری

5-3-5-1 ترمیم نواقص- قسمتهای ساخته شده از فولادهایی با استحکام کششی بالای MPa 100 یا بیشتر (سختی HRC 31 یا بیشتر)، و همچنین قسمتهای سخت شده سطح، ممکن است به یک پسا پوشش جهت ترمیم تردی هیدروژنی احتیاج داشته باشد بویژه زمانیکه مقدار استحکام کششی توسط خریدار مشخص میشود. ممکن است مشخصات B850 برای لیستی که عموما جهت پسا آماده سازی استفاده میشود پیشنهاد گردد.

5-4 ظاهر سطح- سطح پوشش آبکاری شده باید گرید مناسب تعریف شده در بخش 4-3 را داشته باشد.

5-5 پسا آماده سازی تکمیلی- پوشش باید نیازهای خاصی که برای طبقه بندی پوشش در بخش 4-4 تعریف شد را داشته باشد.

5-6 ضخامت- ضخامت پوشش نقره بر روی سطوح معین باید حداقل ضخامت ممکن را (ضمیمه 3) زمانی که به روش قید شده در بخش 8-2 انجام می گیرد داشته باشد.

5-7 ظاهر- پوشش حاصل از آبکاری نقره بر روی سطح قطعه باید بطور کامل سطح را پوشانده و به لحاظ ظاهر و رنگ یکنواخت باشد. اگر در مرحله بعد عملیات پسیو کردن روی سطح نقره انجام بگیرد، یکواختی رنگ چندان الزام آور بنظر نمی رسد.

5-7-1 نواقص- نواقص در سطح فلز پایه از قبیل، خراش، حفره ها، قسمتهای غیر قابل دسترس و علامتهای ناشی از کشش وبرش ممکن است بر روی عملکرد و ظاهر پوشش تاثیر بگذارند. چنین نواقصی که علی رغم آبکاری خوب فلز، در پایان فرایند باقی می مانند نباید باعث رد شدن شود.

نکته: اساسا زمانیکه سطح قطعه عاری از هر نوع نقصی باشد، به تبع پوششهای آبکاری شده نیز با کیفیت بسیار بهتری حاصل خواهند شد.

5-8 چسبندگی- پوشش های نقره نباید بصورت تبله کرده یا پوسته پوسته باشند که نشان از جسبندگی ضعیف پوشش است.

5-9 قابلیت لیحم کاری- سطوح آبکاری شده نقره باید پوشش هایی تولید کنند که براق، یکنواخت و صاف باشد. سطح نمونه زمانیکه طبق روش بیان شده در بخش 8-5 تست می شود، باید حداقل 95% تر شوندگی خوب نشان دهد.

5-10 نیازهای تکمیلی:

5-10-1 سختی- اگر سختی خاصی مد نظر باشد در چنین شرایطی سختی پوشش نقره باید طبق روش بیان شده در بخش 8-7 اندازه گیری شود.

5-10-2 بازتابش نور- اگر به یک بازتابش خاصی نیاز باشد در اینصورت بازتابش نوری پوشش نقره باید روش مطرح شده در بخش 8-8 اندازه گیری شود.

5-10-3 هدایت الکتریکی- در صورت به یک هدایت الکتریکی خاص، هدایت الکتریکی پوشش حاصل از نقره باید مطابق روش مطرح شده در بخش 8-9 اندازه گیری شود.

6- نمونه برداری:

6-1 یک نمونه تصادفی از اندازه مورد نیاز توسط روش B 602 یا روش B 762 از میان تعداد زیادی نمونه که بازرسی شده اند باید انتخاب شود. قطعات موجود در بخش باید برای هر نیازی مطابق با معیارهای طرح های نمونه گیری در روش انتخاب شده بصورت تایید شده و تایید نشده تقسیم بندی شوند.

6-2 قطعات مورد بازرسی باید بعنوان مجموعه ای تعریف شوند که در آن قطعات پوشش داده شده از نوع مشابهی هستند که با ویژگیهای مشابه ، توسط یک تولید کننده یکسان و حتی المقدور در زمان یکسان و یا حداقل زمان مشابه، ضرورتا تحت شرایط یکسان تولید شده باشند و برای پذیرش یا عدم پذیرش برای گروه ارسال می شوند.

6-3 اگر برای بررسی پوشش، نمونه های خاصی جهت تست مورد استفاده قرار بگیرند، این نمونه ها ای ماهیت، اندازه و تعدادیکسانی با آنچه که در بخش 8-1 تعریف شده اس داشته باشند.

7- روش انجام تست:

7-1 نمونه های تست ویژه:

7-1-1 نمونه های تست ویژه زمانی استفاده می شوند که نمونه اصلی شکل، اندازه یا حنس مناسبی جهت بررسی پوشش نداشته باشد و یا اگر مشکلات فوق را نداشته باشد بدلیل گران بودن یا کم بودن تعداد امکان تخریب قطعه جهت مطالعه پوشش وجود نداشته باشد. امکان یا الزام استفاده از نمونه ویژه جهت تست، جنس آن و همینطور شکل و اندازه آن همگی باید توسط خریدار عنوان شود.