نمایش موارد بر اساس برچسب: پوشش فسفاته

پوشش روی فسفات روی فولاد ضد زنگ نوع 316L

مقدمه

فولاد ضدزنگ به علت مقاومت در برابر خوردگی خوب، کارایی گرم و سرد و خواص مکانیکی عالی، به طور گسترده ای در صنعت استفاده می شود. از میان آنها نوع فولاد ضد زنگ 316L (به عنوان 316L SS نامیده می شود) شناخته شده به عنوان مواد سازگار با محیط زیست است و آن را به عنوان پیچ و یا صفحات برای کاشت در ارتوپدی و دندانپزشکی استفاده می شود.

آهن به عنوان Fe2+ ، که ممکن است از 316L SS زیر محیط بدنه حل شود، یک عنصر ردیابی ضروری برای تقریبا تمام موجودات زنده است، با این حال، غلظت بالا یون Fe2+ منجر به اثر منفی بر بافت زنده می شود [1]. بنابراین پوشش سطح می تواند برای جلوگیری از آزاد شدن یون Fe2+ مفید باشد. با توجه به اصلاح سطح 316L SS، اخیرا تنها چند روش پوشش سطحی مانند اسپری پلاسما [2]، الکتروشیمیایی [3] و روش الکترولیزوئید [4] گزارش شده است که برای مواد بیولوژیکی مورد ، اما همچنین زمینه های مهندسی استفاده قرار می گیرند.

پوشش های زیست فعال اسپری شده توسط پلاسما ممکن است برای SS 316L مجاز باشد زیرا آنها در حال حاضر در ایمپلنت های ساخته شده از تیتانیوم و آلیاژ آن استفاده می شود؛ با این حال، ضریب چسبندگی ضخامت پوشش فلز و همچنین بی ثباتی فاز، ترکها و مشکل کنترل لایه های رسوب شده گزارش شده است [5]. روش پوشش وضعیت الکترود در راه اندازی و بررسی پردازش نسبتا پیچیده است [6].

از سوی دیگر، فسفاته شده یا فسفاتیزه کردن روی، یک نوع پوشش فسفات روی یکی از محبوب ترین روش هایی است که برای فولاد معتدل برای بدست آوردن یک لایه محافظ روی آن در برابر واکنش خوردگی استفاده می شود [7]. به طور کلی، چندین کاربرد برای فلزات فسفاته روی ، مانند دستگاه های مقاوم در برابر خوردگی [8]، قطعات خودروی مقاوم در برابر سایش مانند محور چرخ دنده و میل لنگ [9]، شکل گیری سرد فولاد [10]، روانکاری برای رسم عمیق [11]، پیش درمان نقاشی [12]، و اتصال مکانیکی [13] بین پلیمرها و سطح فلزات به خوبی شناخته شده است.

برای خواندن ادامه مطلب اینجا کلیک کنید

پوشش فسفاته برای زیر سازی رنگ

وظیفه اصلی یک پوشش رنگ محافظ جلوگیری از خوردگی فلز پایه در محیطی که مورد استفاده قرار گرفته می باشد. برای دستیابی به این هدف روش آماده سازی بایستی به نحوی باشد که اکتیویته سطح فلز را کاهش دهد. بطوریکه از خوردگی در فصل مشترک رنگ– فلز جلوگیری شود.

معمولأ پوشش های فسفاته روی بر پوششهای فسفاته آهن بعنوان پایه ای برای رنگ کاری بکار می روند. نمونه ای از این کاربردها برای بدنه اتومبیل، فیلترهای هوا، سیستم ترمز، تانک های سوخت، کابینتهای فلزی، مصارف خانگی و اسباب بازی ها می باشد.

مرجع: سایت جلاپردازان پرشیا

پوشش های غیر فسفاته فلزات واسطه

NON-PHOSPHATE TRANSITION METAL COATINGS

پوشش های غیر فسفاته فلزات واسطه

BY BRUCE DUNHAM AND DR. DAVID CHALK, DUBOIS CHEMICALS,

SHARONVILLE, OHIO

|

بیش از یک قرن است که پوشش های تبدیلی آهن فسفات و روی فسفات سنتی به عنوان آماده سازی برای رنگ آمیزی بسیاری از فلزات مورد استفاده قرار گرفته است. این آماده سازی نتیجه بخش بوده است. در هر حال علاوه بر قوانین زیست محیطی که تخلیه فسفات را با محدودیت مواجه کرده است ، قیمت بالای روی و فسفات و نیزلزوم مقاومت بالا انگیزه تولید و گسترش جایگزین های غیر فسفاته را جدی تر کرده است.

|

Traditional iron phosphate and zinc phosphate conversion coatings have been used for more than a century as pretreatments for painting over a variety of metals. These “legacy” phosphate pretreatments have served well; however, environmental regulations restricting phosphate discharge, increased phosphate and zinc costs, and higher corrosion-resistance requirements have provided impetus for the development of non-phosphate alternatives.

|

|

حین ارزیابی فناوری های گوناگون روش جدید آماده سازی پوشش تبدیلی غیر فسفاته علاوه بر تاثیرات امیدوارکننده زیست محیطی ، باعث صرفه جویی زیادی در هزینه و منافع عملی می شود.

|

During the evaluations of the various technologies, it was discovered that these new non phosphate pretreatment conversion coatings conferred significant cost savings and operational benefits along with their promised decreased environmental impact. |

|

با در نظر گرفتن آزمایشات در هزاره کنونی این پوشش های تبدیلی توجهات زیادی را در بازار آماده سازی به خود جلب کرد و به سرعت به فناوری انتخابی آماده سازی رنگ و پودرهای پوششی تبدیل شد. هدف این مقاله ایجاد اطلاعات زمینه ای برای آماده سازی نوین غیرفسفاته و پاسخ به سوالات متداول درباره پوشش های تبدیلی غیرفسفاته است.

|

Considered new and experimental in the New Millennium (Y2K), these nonphosphate conversion coatings have gained significant traction in the pretreatment market and are rapidly becoming the technology of choice for paint and powder coating pretreatment. The purposes of this article are to provide background information for those new to non-phosphate pretreatments, and to answer some frequently asked questions about the non-phosphate conversion coatings |

|

پوشش فلزات واسطه چیست؟ اگراز آهن فسفات و روی فسفات به عنوان فسفات فلز متداول یاد کنیم، می توان نام " فسفات فلزات واسطه[1]" را به این روشهای آماده سازی غیرفسفاته اطلاق کرد. در ادامه این مقاله به این پوشش ها نام اختصاری TMC اختصاص داده خواهد شد.

|

WHAT ARE TRANSITION METAL COATINGS? If iron phosphate and zinc phosphate can be referenced as “Traditional Metal Phosphates”, the new non-phosphorus pretreatments can rightly be called "Transition Metal Coatings" (and will be referenced as “TMC” coatings in the remainder of this paper). |

|

عبارت "فلزواسطه" به موقعیت فلزات در جدول تناوبی عناصر اشاره میکند و عبارتی است که شیمیدانان از آن برای توصیف موقعیت گروه در جدول تناوبی از آن استفاده میکنند.

|

The term “transition metal” refers to a metal’s position in the Periodic Table of the Elements, and is a term chemists use to describe the location of a group on the Table.

|

|

زیرکونیوم در مرکز گروه عناصر در جدول تناوبی قرار گرفته و به عنوان عنصری نسبتا دوستدار محیط زیست شناخته شده است. ( شکل 1 را مشاهده کنید.) اکسید زیرکونیوم، تیتانیوم و/ یا وانادیوم فلزات واسطه ای هستند که دارای بیشترین مصرف در زمینه پوشش های فلزی هستند، زیرکونیوم فلز واسطه ی شناخته شده تری نسبت به بقیه است.

|

Zirconium (Zr) is at the center of a group of elements in the Periodic Table that are considered relatively environmentally friendly. (See Figure 1) Oxides of zirconium, titanium, and/or vanadium are the most commonly used transition metal coatings, with zirconium as the most frequently encountered transition meta |

|

توجه کنید که موقعیت این فلزات نزدیک به کروم است. گفتنی است که هر چه موقعیت دو عنصر در جدول به هم نزدیکتر باشد آن دو عنصر خواص مشابه تری از خود نشان می دهند.

|

Note the location of these metals relative to chromium. The closer two given elements are to each other on the Periodic Table, the more similar their properties.

|

|

اولین کاربرد ثبت شده از زیرکونیوم اکسید روی فولاد به سال 1996 بر میگردد، زمانی که اولین سیلر شست شوی غیرکرومی برپایه زیرکونیوم معرفی و به عنوان جایگزین پوشش های تبدیلی فسفاته به کار گرفته شد. این سیلر مشابه سیلرهای شست و شوی کرومی که دارای مصرف متداول هستند، مقاومت بالایی در برابر خوردگی از خود نشان می داد.

|

The first recorded application of zirconium oxide on steel was in 1996, when the first non-chrome seal rinse based on zirconium was introduced. Applied over a traditional metal phosphate conversion coating, The sealer conferred corrosion resistance that was close to that offered by the chromium seal rinse that had traditionally been used.

|

|

در سال 1998 علم شیمی به فکر جایگزینی کروم در پوشش های تبدیلی روی آلومنیوم افتاد. پیشینه اولین کاربرد فولاد به سال 2002 بر میگردد. |

The chemistry was then modified in 1998 to serve as a chromium replacement for conversion coating on aluminum. The first applications for steel arrived in 2002.

|

|

زیرکونیوم اکساید ماده ای تطبیق پذیر است، به طوری که هم می تواند به صورت سرامیک پخته در آید و هم اینکه به صورت مذاب، زیرکونیوم مکعبی، در جواهرسازی به کار گرفته شود.روکشی که از فلزی فعال در ماده ای غیر فعال مانند زیرکونیوم مکعبی ساخته شده و سپس با ماده ای آلی مقاوم به خوردگی پوشش داده می شود را تصور کنید. هدف پوشش های مدرن فلزات واسطه که اولین بار به عنوان نانوسرامیک معرفی شد دستیابی به این ساختار است.

|

Zirconium oxide is a very versatile material, taking on such varied forms as ceramic bake ware, or when fused as jewelry, cubic zirconia.Imagine cladding a reactive metal in an inert substance like cubic zirconia, then applying a corrosion- resistant organic coating. This is the promise of the modern transition metal coatings, once referenced as nano-ceramic.

|

|

شکل 2 ضخامت نسبی زیر سازی را نمایش می دهد. اندازه گیری ضخامت نسبی زیرسازی های به کار گرفته شده نشان می دهد که زینک فسفات سنگین ترین و ضخیم ترین زیرسازی بوده که منجر به رسوبدهی لایه معدنی با ضخامت 1000تا 5000 نانومتر می شود. (پاورقی 1)

|

Figure 2 shows the relative thicknesses of the pretreatments. When gauging relative thickness of applied pretreatments, zinc phosphates are by far the heaviest and thickest pretreatments, depositing a mineral layer of some 1000 to 5000 nanometers (nm) in thickness. (Footnote 1)

|

|

فسفات آهن نوعا پوشش 250 تا 500 نانومتری را به کار میگیرد . زیرسازهایTMC حدودا50 نانومتر بوده و ضخامت تقریبی 200 نانومتری دارند. این پوشش ها کوچک ترین و نازک ترین زیرسازها بوده و بسیار نازک تر از فسفات های فلزی متداول که قبلی هستند. |

Iron phosphate applies typically a 250 to 500 nm thick coating. TMC pretreatments are approximately 50 nm, with some approaching 200 nm in thickness. They are the smallest, thinnest of the pretreatments, and are much thinner than the traditional metal phosphates they replace.

|

|

مشابه فسفات های متداول قبلی ، زیرسازهای TMC گسترده ای از رنگ ها را از بی رنگ تا برنزی ، طلایی و آبی براق را از خود نشان می دهند. |

Much like traditional phosphates, TMC pretreatments can exhibit an array of colors, from nearly colorless, to tan, gold, and iridescent blue. |

|

مطالعات نشان می دهد که شکل ظاهری فلز زیرسازی شده با ضخامت پوشش به کار گرفته شده در ارتباط است. زمانی که بستر از جنس فولاد نرم است همان طور که پوشش کامل تر می شود رنگ پوشش از ظاهر اصلی بستر به سمت طلایی روشن یا برنزی ، سپس طلایی تیره ، آبی روشن و طلایی ، و در ادامه به سمت آبی ، آبی براق تغییر می یابد. در همین راستا و به طور هم زمان وزن و ضخامت پوشش نیز افزایش پیدا میکند. |

Investigation has revealed that the appearance of pretreated metal is related to the thickness of applied coating. When the substrate is mild steel, the coating color goes from the original appearance of the substrate to light gold or tan, to a deep gold, to light blue and gold, to blue, to deep iridescent blue as the coating becomes more complete and increases in coating weight or thickness. |

|

مشابه فسفات های متداول مصرفی با افزایش یک مورد یا بیشتر از متغیرهای زیر پوشش بالاتر خواهد رفت. متغیر های ذکر شده عبارتند از غلظت شیمیایی، زمان تماس، فشار( اسپری) یا تلاطم غوطه وری و دما.

|

As with traditional phosphates, the coating will become higher with increases in one or more of the following variables: chemical concentration, contact time, pressure (spray) or agitation immersion), or temperature |

|

متغیرهای عمده دیگری که ظاهر پوشش را تحت تاثیر قرارمی دهند نوع و جنس فولاد کالای آبکاری شده و مراحل ساخت آن است. اعمال گرما، جوشکاری، خردایش، خمش، انفجار و سایر فرایندهای تولید، میزان کربن و اهان را در سطح تحت تاثیر قرار می دهد.

|

Another significant variable that impacts appearance of the coating is the type of steel a finished good is made from and the fabrication steps required to produce it. Heat treatment, welding, grinding, bending, blasting and other common manufacturing processes impact the amount of carbon (or scale) and iron at the surface of the part. |

|

هرچه کربن بیشتری در سطح موجود باشد سطح فعالیت کمتری در برابر محلول زیرسازی از خود نشان خواهد داد. هرچه آهن بیشتری در سطح موجود باشد سطح نسبت به محلول زیرسازی فعالیت بیشتری از خود نشان خواهد داد. تصاویر زیر صفحات فولاد نرم و فولاد نورد گرم را نشان می دهد. هر دو این صفحات از طریق فرایند زیر سازی پنج مرحله ای آماده می شوند. (تمیز سازی سطح، شست و شو، TMC ، شست و شو و سیل نهایی) فولاد نورد سرد حتی به رنگ آبی تیره و فولاد نورد گرم در نتیجه دارا بودن مقادیر بالای کربن در سطح حتی می تواند به رنگ خاکستری درآید.

|

The more carbon at the surface, the less reactive the surface is to the pretreatment solution. The more iron at the surface, the more reactive the surface is to the pretreatment solution. The photos below show a mild steel and hot rolled steel panel. Both panels were processed through a five-stage pretreatment process (Clean, Rinse, TMC, Rinse, Final Seal). The cold rolled steel is an even deep blue and the hot rolled steel is an even grey color because of the high carbon content at its surface.

|

برای خواندن ادامه مطلب بر روی لینک زیر کلیک کنید:

فرآیند پوشش فسفاته آهن

اولین سوال شما ممکن است بپرسید "چرا فسفات؟" سه دلیل عمده وجود دارد که چرا فسفاته می تواند برای آبکاری مفید باشد:

1. یک پوشش بی اثر پایدار روی سطح فلز ایجاد میکند

2. یک چسبندگی عالی برای لایه رنگ ایجاد میکند

3. گسترش خوردگی را از یک ناحیه آسیب دیده منع میکند

مواد شیمیایی فسفات، یک محلول اسیدی ضعیف حاوی شتاب دهنده ها و سورفکتانت ها هستند. آنها می توانند در طیف وسیعی از دما و pH اعمال شوند. وزن پوشش فسفات می تواند از 15 میلی گرم در هر فوت مربع تا 100 میلی گرم در هر فوت مربع، بسته به فرایند مورد استفاده، باشد.

انتخاب فرآیند فسفاته کاری برای موارد استفاده خاص بر اساس ملاحظات زیر است:

1 نوع فلزات یا پلاستیک هایی که تهیه می شوند، فولاد نورد سرد، فولاد با نورد گرم یا آلومینیوم است.

2. الزامات تمیزکاری: نوع روغن یا کثیفی و مقادیر موجود در سطح.

مرجع: شرکت جلاپردازان پرشیا

برای مطالعه ادامه مطلب در سایت نویسنده لطفا کلیک کنید.

نکاتی مهم در ارتباط با فرآیند فسفاته روی

فرایند فسفاته کردن یک واکنش مبتنی بر اکسایش و کاهش است. ابتدا سطح آهن اکسیده می شود و آهن بصورت آهن کاتیونی با ظرفیت سه بار مثبت، از سطح بستر جدا می شود. این ناحیه عملا نقش آند را ایفا کرده و باعث شده تا هیدروژن اسیدی حاصل از فسفریک اسید در نقش کاتد در این مناطق احیا شود که احیای هیدروژن را بصورت خروج و آزاد شدن حبابهای روی سطح قطعه به سهولت میتوان مشاهده کرد.

بدلیل احیای هیدروژن عملا بخشی از هیدروژن اسیدی کاهش می یابد و به تبع با کم شدن هیدروژن اسیدی pH محلول در سطح مشترک فلز و محلول بالا می رود. این فرایند، یک عدم تعادلی را در مورد pH به سیستم تحمیل میکند. برای برقراری توازن بخشی از ترکیبات محلول فسفاته روی Zn(H2PO4)2طبق معادله زیر هیدروژن فسفات خود را رها میکنند تا با آزاد شدن هیدروژن مجددا تعادل pH برقرار شود و خود به ترکیبات فسفات کم محلول ZnHPO4 و درنهایت نامحلول Zn3PO4 پیش میروند. این تنظیم pH تا جایی پیش میرود که ترکیبات فسفات روی محلول، کل هیدروژن خود را از دست داده و نهایتا بصورت فسفات روی نامحلول Zn3PO4بر روی قطعه ترسیب میشوند.

ü رشد کریستالهای فسفات بر روی سطح فلز تا جایی ادامه پیدا می کند که پوشاندن سطح توسط فرایند خود بازدارندگی

(self-inhibiting) کریستالهای نامحلول فسفات مانع از انحلال فلز و احیای هیدروژن شود.

نکات مهم:

1- با توجه به اینکه تغییر pH محلول در سطح مشترک فلز و محلول عامل اصلی ترسیب فسفاته می باشد لذا در صورت تکان خوردن قطعه یا حرکت کردن محلول این تغییر در سطح pH از بین رفته و درنتیجه ترسیب مناسبی از فسفات روی بر روی فلز نخواهیم داشت.

2- هر عاملی که باعث خورده شدن سطح آهن و تبدیل آن به کاتیون سه ظرفیتی مربوطه شود باعث تسریع در فرایند فسفاته کاری می شود که عملا نقش تسریع کننده همین فرایند است. از این جهت تسریع کننده ها همه ماهیت اکسید کنندگی دارند.

برای خواندن ادامه مطلب به سایت نویسنده مراجعه کنید

پوشش فسفاته آهن

پوشش فسفاته آهن

پوشش فسفاته آهن |

|

|

The first question you might ask is "Why Phosphate?" There are three major reasons why phosphating can be beneficial to your operation: 1. Form a stable inert coating on the metal surface 2. Provide excellent paint adhesion 3. Inhibit the spread of corrosion from a damaged area |

اولین سوال شما ممکن است بپرسید "چرا فسفات؟" سه دلیل عمده وجود دارد که چرا فسفاته می تواند برای آبکاری مفید باشد: 1. یک پوشش بی اثر پایدار روی سطح فلز ایجاد میکند 2. یک چسبندگی عالی برای لایه رنگ ایجاد میکند 3. گسترش خوردگی را از یک ناحیه آسیب دیده منع میکند |

| Phosphate chemicals are mildly acidic solutions containing accelerators and surfactants. They can be applied over a wide temperature and pH range. The coating weight of phosphate can vary from 15 milligrams per square foot to 100 milligrams per square foot depending on the process used. | مواد شیمیایی فسفات، یک محلول اسیدی ضعیف حاوی شتاب دهنده ها و سورفکتانت ها هستند. آنها می توانند در طیف وسیعی از دما و pH اعمال شوند. وزن پوشش فسفات می تواند از 15 میلی گرم در هر فوت مربع تا 100 میلی گرم در هر فوت مربع، بسته به فرایند مورد استفاده، باشد. |

|

The process of choosing a phosphate for a specific use is based on the following considerations: 1. Type of metals or plastics to be prepared, cold rolled steel, hot rolled steel or aluminum. 2. . Cleaning requirements: type of oils or soils and amounts present on the surface. 3. Type of coating to be applied and method of application: a) Solvent based paint b) Powder application c) Electrodeposition 4. Temperature availability The method of application is a key factor in determining what type of phosphate will provide the best results. |

انتخاب فرآیند فسفاته کاری برای موارد استفاده خاص بر اساس ملاحظات زیر است: 1 نوع فلزات یا پلاستیک هایی که تهیه می شوند، فولاد نورد سرد، فولاد با نورد گرم یا آلومینیوم است. 2. الزامات تمیزکاری: نوع روغن یا کثیفی و مقادیر موجود در سطح. نوع پوشش مورد استفاده و روش کاربرد: a) حلال بر اساس نوع رنگ ب) اعمال پودر ج) آبکاری برقی 4. دسترسی دمایی روش کاربرد یک عامل کلیدی در تعیین نوع فسفات است که بهترین نتایج را ارائه می دهد |

| In a five-stage washer, the phosphate will normally be applied in the third stage. It is preceded by an alkaline cleaner in the first stage to remove all the contaminants from the surface. The second stage would be an overflowing fresh water rinse. | در یک شستشوی پنج مرحله ای ، فسفات به طور معمول در مرحله سوم اعمال می شود. قبل از آن یک پاک کننده قلیایی در مرحله اول برای حذف تمام آلاینده ها از سطح اولیه است. مرحله دوم شستشو با آب جاری است. |

مرجع: شرکت جلاپردازان پرشیا

برای مطالعه ادامه مطلب در سایت نویسنده لطفا کلیک کنید.

نکاتی مهم در ارتباط با فرایند فسفاته روی

فرایند فسفاته کردن یک واکنش مبتنی بر اکسایش و کاهش است. ابتدا سطح آهن اکسیده می شود و آهن بصورت آهن کاتیونی با ظرفیت سه بار مثبت، از سطح بستر جدا می شود. این ناحیه عملا نقش آند را ایفا کرده و باعث شده تا هیدروژن اسیدی حاصل از فسفریک اسید در نقش کاتد در این مناطق احیا شود که احیای هیدروژن را بصورت خروج و آزاد شدن حبابهای روی سطح قطعه به سهولت میتوان مشاهده کرد.

بدلیل احیای هیدروژن عملا بخشی از هیدروژن اسیدی کاهش می یابد و به تبع با کم شدن هیدروژن اسیدی pH محلول در سطح مشترک فلز و محلول بالا می رود. این فرایند، یک عدم تعادلی را در مورد pH به سیستم تحمیل میکند. برای برقراری توازن بخشی از ترکیبات محلول..............

برای خواندن ادامه مطلب به سایت نویسنده مقاله مراجعه فرمایید.

مرجع : شرکت جلاپردازان پرشیا

تئوری پوشش فسفاته از نگاه جلاپردازان پرشیا

پوشش (آبکاری) فسفات روی یکی از اولین آبکاریهای انجام شده در صنایع است.این آبکاری به صورت پاششی و غوطه وری استفاده میشود.

هدف از فسفاته كاري، بهبود چسبندگي رنگ، افزايش مقاومت به خوردگي، كمك به تغيير شكل سرد و افزايش مقاومت به سايش سطح مي باشد. مواد تشكيل دهنده حمام فسفاته كاري روي، شامل اكسيد روي، اسيد فسفوريك، نيتريت ها يا نيترات ها (به عنوان تسريع كننده) و آب مقطر مي باشد.

پوشش فسفاته بعنوان يك پوشش تبديلي، از واكنش قطعات آهني با محلول فسفاته حاصل مي شود . اين واكنش فقط در سطح قطعات اتفاق مي افتد.اين فرايند بهمراه عمليات چربيگيري و بعضاً اسيد شوئي تحت عنوان آماده سازي قطعات شناخته شده است. اين پوشش در فسفاته هاي گروه آهن بصورت قوس وقزح تيره و در فسفاته هاي گروه روي و يا منگنز بصورت كريستالهاي خاكستري تيره تا مشكي ميباشد.با استفاده از اكتيواتور و شتاب دهنده ميتوان تغييرات ظاهري در يكنواختي و اندازه كريستالهاي فسفاته ايجاد كرد.

پوشش هاي فسفاته به سه منظور كلي زير كاربرد دارد:

1-افزايش چسبندگي رنگ : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات باعث افزايش چسبندگي رنگ مي شود.

2-افزايش مقاومت به خوردگي : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات محمل بسيار مناسبي براي نگهداري هر چه بيشتر و طولاني تر براي روغنهاي ضد خوردگي مي باشد. همچنين از جوش خوردن قطعات آهني به يكديگربعلت زنگ زدگي مانند پيچ ومهره جلوگيري ميكند.اين كاربرد را anti galling گويند.

3-كشش مفتول يا ورق یا لوله : كريستالهاي فسفاته با ايجاد زبري محمل بسيار مناسبي براي نگهداري روغن يا پودر هاي كشش است كه ضمن روانكاري بهتر با خرد شدن كريستالها در فرايند كشش يا پرسكاري باعث افزايش كيفيت سطح قطعات و جلوگيري از خط و خش مي شود.

4- خواص الکتریکی پوشش فسفاته

1-مواد:

مواد مورد استفاده شامل اکسید روی, اسید فسفریک, اسید نیتریک, به عنوان ترکیبات پایه و یونهای نیکل، سدیم ، پتاسیم کلرات و کلسیم به عنوان افزودنی مورد استفاده قرار گرفتند.نقش هر یک در پایین امده است

1. اکسید روی:

از این ماده به عنوان پایه یون روی استفاده میشود.از انجا که در بین ترکیبات مشابه این ماده ارزانتر و با صرفه تر ،استفاده و حمل و نقل ساده تر و تولید شده در گریدهای متنوع میباشد مورد استفاده قرار گرفته است.

2. اسید فسفریک:

از این ماده به عنوان پایه برای یون فسفات استفاده میشود. همچنین این ماده تامین کننده مقداری از اسید لازم جهت فرایند اسید شویی و انحلال یون آهن از سطح قطعه می باشد.

3. اسید نیتریک:

به طور کلی این ماده 1-برای تنظیم اسید آزاد و اسید کل و در نتیجه تنظیم اندازه دانه رسوب 2- تنظیم pH3-تامین کننده یون نیترات بکار میرود. اگر مقدار ان بالاتر برود به سبب افزایش اسید آزاد پوشش با دانه های ریزتر بدست می اید.

4. یون نیکل :

از نمک های نیکل به عنوان تسهیل کننده در این فرایند استفاده میشود ضمن اینکه خود نیکل نیز در سطح رسوب کرده و موجب تیرگی رسوب میشود.

2- فرایند پوشش دهی:

فرایند پوشش دهی روی سطح فلز در ابتدا با فرایندهای اکسیداسیون و آزاد سازی یون آهن در محلول شروع میشود. در این مرحله ابتدا سطح فلز توسط اکسیدکنندههای مختلف موجود در محلول اکسی شده و یون آهن دوبار مثبت در وان آزاد میشود. در این مرحله میزان اسید وان و نوع اکسید کننده نقش تعیین کننده در سرعت و نوعواکنش اسید شویی دارد. برای دو نوع اکسید کننده متداول نیترات و کلرات میتوان واکنشهای زیر را در نظر گرفت.

4Fe + NaNO3 +10H+ ----------> 4Fe2+ + NH+4 +Na+ +3H2O

3Fe + NaClO3 +6H+ -----------> 3Fe2+ +NaCl +3H2O

در این دست واکنشها علاوه بر اسید شویی سطحی یون هیدروژن آزاد شده از سطح قطعه نیز با اکسید کننده ترکیب شده و در نتیجه از آزاد شدن گاز هیدروژن در سطح قطعه جلوگیری میکند. شایان ذکر است که آزاد شدن گاز هیدروژن از سطح باعث افزایش ضخامت لایه فوق اشباع از آهن شده و در نتیجه فوق اشباع شدن زمان بیشتری به طول می انجامد که در نتیجه آن سرعت کلی فرایند کاهش مییابد زیرا در ابتدا لایه ای که در سطح قطعه ساکن است باید توسط یون آهن اشباع شود تا این لایه توانایی رسوب کریستال بر سطح قطعه را داشته باشد.

پس از اشباع شدن محلول در سطح قطعه بلورهای فسفات روی تشکیل شده و روی قطعه رسوب میکنند. مکانیسم رسوب شامل مراحل هسته گذاری و رشد است. البته نوع اکسید کننده ،ترکیب محلول، دما و pHنیز از عواملی هستند که بر این مکانیسم تاثیرگذارند.

واکنش متداول تشکیل پوشش به صورت زیر است:

3Zn2+ + 6H2PO-4 ----------> Zn3(PO4)2+ 4H++ 4H2PO-4

اما بسته به ترکیب محلول واکنشهای دیگر نیز به شرح زیر انجام میشود.

2Zn2+ + 4H2PO-4+ Fe -----------> Zn2Fe(PO4)2+ 2H++ H2+ 2H2PO-4

2Zn2+ + 6H2PO-4+Ca ------------> CaZn2(PO4)2+ 4H+ + 4H2PO-4

هر یک از فازهای ایجاد شده در این واکنشها دارای خواص متفاوتی هستند. به طور مثال در واکنش سوم از این دسته CaZn2(PO4)2اسکالزیت نام دارد و با ایجاد آن در پوشش، زبری پوشش کاهش مییابد.

با اتمام این واکنشها و پوشیده شدن سطح سرعت کاهش یافته و به یک مقدار ثابت میرسد(خطی به زمان)

3- اسید آزاد و اسید کل:

به منظور انالیز محلولهای فسفاته 2 عامل اسید کل و آزاد اندازه گیری میشود. به منظور اندازه گیری از تیتراسیون اسید و باز استفاده میشود . در این روش محلول با استفاده از سود 0.1 نرمال در حضور شناساگر فنول فتالین و متیل اورنژ تیتر میشود. نسبت این دو باید بین 4 تا 9 باشد. به طور کلی با افزایش این عدد رسوب دانه ریزتری بدست می اید.در این روش به هر میلی لیتر سود مصرف شده یک درجه گفته میشود

روش کار:

اندازه گیری به دو صورت انجام میگیرد.در یک روش که در ان مستقیما محلول وان انالیز میشود به این صورت که ابتدا 10mlمحلول وان را به یک ارلن مایر 250 منتقل کرده و سپس با افزایش شناساگر ان را تیتر میکنیم.در روش دیگر که مختص محلولهای تجاری است(محلول های غلیظ که عموما به صورت 5% حجمی بکار میروند) و در ان ابتدا یک محلول 1% اماده شده(10 میلی لیتر از محلول در بالن 1 لیتری)و سپس 10 میلی لیتر از این محلول به ارلن منتقل شده و تیتراسیون انجام میگیرد.(در روش دوم اعداد معمولا در محدوده 5 تا 10 بدست می اید.).)محلول موجود در خط ta=25و fa=5.2و با نسبت4.8 )

4- دما و PH:

دما یکی از مهمترین عوامل در کنترل اندازه دانه و کیفیت پوشش و در عین حال روشهای کنترلی ساده و محدوده کارکرد وسیع است.در این محلول دما در محدوده 85-65 درجه سانتیگراد قرار میگیرد. با کاهش دما دانه ها ریز تر و عدم یکنواختی در سطح دیده میشود(بعضی از نقاط ممکن است پوشش نگیرد.)و با افزایش دما پوشش ضخیم و یکنواخت و با دانه های درشت .

از طرفی pHاین محلول ها باید در حد 1 تا 3 به منظور سرعت اکسیداسیون سطحی مناسب تنظیم شوند.

بیشتر بدانیم

کلیک کنید---> تاریخچه پوشش فسفاته در جهان

کلیک کنید--->ساختار و ترکیب شیمیایی فسفاته

کلیک کنید--->ضخامت و تخلخل درفسفاته ها

کلیک کنید---> سینتیک فسفاته

کلیک کنید--->خواص الکتریکی فسفاته

کلیک کنید---> خواص حفاظتی پوشش فسفاته و مقایسه با پوشش های دیگر

کلیک کنید---> انواع پوشش ها فسفاته

کلیک کنید--->فسفاته کشش و روانکاری در آن -بزودی

ساختار وترکیب شیمیایی فسفاته

پوشش فسفاتهای که بر روی فولاد با پوشش روی، آلومینیوم و مواد مشابه ایجاد میشود، دارای ساختار بلوری است که اندازه بلورهای آن از چند میکرون تا 100 میکرومتر متغیر است. معمولاً بلورهای درشتتر سبب ضخیمتر شدن پوشش میگردند. عموماً مشاهده شده که رشد پوشش فسفاته در ابتدا با تشکیل زیر لایه بلوری شروع میشود، که بر روی آن لایه بلوری فسفاتهای فلزی که در محلول حضور دارند، به طور شعاعی تشکیل میگردد. از این رو در مرحله اول فسفاته کردن فقط واکنش تبدیلی انجام میشود. به عبارت دیگر فلز پایه در تشکیل پوشش نقش عمده دارد. پوشش شبه تبدیلی لازم در مرحله بعدی عملیات تشکیل میشود. این فرایند به طور مطلوب سرعت رشد لایه را بالا میبرد؛ به علت اینکه خیلی زود بین فلز و محلول حالت عایق ایجاد میشود، فرایند فسفاته قبل از اینکه بلورها بتوانند رشد کنند و بزرگ شوند، تمام میشود.

خواص الکتریکی پوششهای فسفاته

یکی از کاربردهای پوششهای فسفاته استفاده از آنها به عنوان عایق الکتریکی میباشد. پوشش مورد استفاده در این بخش بیشتر فسفاته روی است. در این مورد نیز توالی فرایند مانند دیگر پوششهای فسفاته روی میباشد. در این کاربردها پوششهای فسفاته را میتوان با خواص الکتریکی و غیر هدایتی اکسیدهای فلزات مقایسه کرد.

هدایت الکتریکی پوشش فسفاته ضعیف است، از این رو میتوان از آنها جهت لایه عایق استفاده کرد. خاصیت عایق بودن پوشش را با روغن کاری یا رنگ کردن می توان افزایش داد.

پوششهای فسفات روی مورد استفاده در این کاربردها تا دمای 400 درجه سانتیگراد پایدار بوده و در نتیجه امکان استفاده از این پوشش را به منظور کاربردهای خاص فراهم میکند. معمولاَ مواد دیگر که به منظور عایق الکتریکی مورد استفاده قرار میگیرند در این دماها تجزیه شده و از بین میروند. دسته دیگر از پوششهای فسفاته که به منظور عایق الکتریکی کاربرد دارند پوششهای فسفاته گرمایشی با استفاده از نمکهای فلزات قلیایی هستند. این پوششهای توانایی تحمل دما تا 900 درجه سانتیگراد را دارند. میزان عایق الکتریکی در پوششهای فسفاته به مقدار ضخامت و جرم سطح و در نتیجه به میزان تراکم پوشش بستگی دارد. هرچه ضخامت و تراکم پوشش بالاتر باشد میزان عایق بودن پوشش افزایش مییابد.

از طرفی در بین فازهای پوششهای فسفاته هرچه مقدار فاز هوپیت بیشتر باشد مقدار عایق بودن الکتریکی افزایش مییابد.

این مقدار برای پوششهای با 6 gr/cm2 و ضخامت 7 میکرون حدود 8 تا 15 اهم و برای ضخامتهای حدود 2 میکرون تقریباَ برابر با 3 تا 5 اهم است.

خواص الکتریکی پوششهای فسفاته بوسیله ولتاژ شکست الکتریکی اندازه گیری میشود. برای مثال برای پوشش فسفاته با ضخامت 4 تا 8 میکرون با دارا بودن فشار سر الکترودی در حدود 0.3 نیوتن بر سانتیمتر مربع ولتاژ شکست حدود 80 تا 150 ولت است. (بر طبق استانداردASTM A 344)

روش اندازهگیری خواص الکتریکی پوششهای فسفاته:

خواص الکتریکی پوششهای فسفاته به خاطر کاربردهای آن به عنوان عایق الکتریکی و استفاده در پوشش دهی الکتریکی یکی از مهمترین خواص پوششهای فسفاته می باشد

برای اندازه گیری آن به روش تعیین ولتاژ شکست از دو الکترود تخت که یکی از آنها فسفاته شده باشد به مساحت 1 سانتیمتر مربع استفاده میشود.ولتاژ شکست با اندازه گیری میزان جریان عبوری با ولتاژ مستقیم یا غیر مستقیم محاسبه میشود. برای این کار ابتدا دو الکترود یاد شده را روی هم قرار داده و آنها را با نیروی مشخصی روی هم فشار میدهند. میزان این نیرو نیز باید در گزارش نهایی ذکر شود زیرا با اعمال نیروهای متفاوت مقدار ولتاژ شکست تغییر میکند. پس از ثابت کردن دو الکترود با نیروی مشخص روی یکدیگر یک ولتاژ dc یا acبر دو الکترود اعمال میشود و با استفاده از یک آمپرمتر مقدار جریان عبوری اندازهگیری میشود و سپس با استفاده از فرمولهای الکتریسیته این مقدار جریان در شرایط آزمایش به مقدار ولتاژ تبدیل شده و گزارش میشود. این مقدار با افزایش سختی سطح قبل از فسفاته و افزایش ضخامت کاهش مییابد.

در روش دیگر از نمودار جریان-ولتاژ برای تعیین کیفیت پوشش فسفاته استفاده میشود. یک لوله شیشهای که هر دو انتهای آن باز است با قطر داخلی 4 سانتیمتر به صورت عمودی روی یک سطح صاف فسفاته شده قرار داده میشود و با استفاده از یک حلقه به قطر 5.2 سانتیمتر روی سطح ثابت میشود. با استفاده از این روش اندازه گیری روی سطحی به اندازه 21 سانتیمتر مربع انجام میشود. در قسمت بالایی لوله یک الکترود کالومل اشباع و یک الکترود گرافیت قرار داده میشود و درون لوله با استفاده از محلول سود اشباع شده از هوا با pH=12پر میشود. یک ولتاژ مستقیم بین صفحه فسفاته شده (کاتد) و الکترود گرافیت (اند) اعمال شده و همزمان مقدار جریان اندازهگیری میشود. ولتاژ با سرعت 2 میلی ولت بر ثانیه افزایش یافته و جریان ثبت میشود. با استفاده از فرم نمودار دادههای زیر از آن استخراج میشود.

· افزایش دانسیته جریان کاتدی نشاندهنده کاهش مقاومت به خوردگی است

· در پتانسیل 0.55 ولت جریان با توجه به کیفیت پوشش از 1 (پوشش خوب) تا 20 میکرو آمپر بر سانتیمتر مربع(پوشش ضعیف) تغییر میکند.

کلمات کلیدی:

پوششهای فسفات روی، نارسانایی الکتریکی، ولتاژ شکست، پایداری گرمایی، پوششهای عایق الکتریکی

ضخامت وتخلخل در فسفاته

ضخامت و تخلخل پوشش فسفاته به چندین عامل بستگی دارد.

یکی از مهمترین عوامل تاثیر گذار بر تخلخل پوشش، ضخامت پوشش است. میتوان کاهش تعداد تخلخل را با افزایش ضخامت پوشش در ارتباط دانست. با وجود این، ضخامت پوشش به تنهایی قابل اطمینان نیست، زیرا تخلخل پوشش به ترکیب شیمیایی پوشش نیز بستگی دارد. میزان تخلخل حاصل از پوششهای محلول های فسفاته آرام (بدون تسریع کننده) به میزان آهن موجود در محلول بستگی دارد. میزان ضخامت پوشش بیش از هر چیز تابع نوع محلول فسفاته است. اندازه ضخامت پوشش حاصل از محلول های فسفاته آرام (بدون تسریع کننده) به طور متوسط 15میکرون و در حمام های حاوی تسریع کننده 1تا 10 میکرون میباشد

خواص حفاظتی پوشش فسفاته

پوششهای فسفاته بدون انجام عملیات اضافی قابلیت حفاضتی خوبی ندارند. بسته به نوع مصرف آنها میتوان از روغن، رنگ یا لاک استفاده کرد. در برخی موارد میزان حفاظت این پوششها به همراه آببندی به مراتب بیش از پوشش های فلزی است.

در جدول1-2 مقاومت به خوردگی انواع پوششهای فسفاته مشاهده میشود.

جدول 1-2مقاومت به خوردگی قطعه فولادی با پوششهای مختلف

| پوشش حفاظت کننده | زمان ظهور اولین نشانه های خوردگی در مه نمک NaCl%3 (بر حسب ساعت) |

| بدون حفاظت کننده | 1/0 |

| فسفاته کاری شده | 5/0 |

| آبکاری نیکل | 13- 10 |

| آبکاری کرم | 24- 23 |

| فسفاته شده سپس با پارافین براق شده | 60 |

| دولایه روغن جلای کوره ای | 70 |

| فسفاته شده و یک بار هم با روغن جلای کوره ای پوشش داده شده | پس از 500ساعت علائمی از خوردگی مشاهده نشده است. |

بیشترین مقاومت به خوردگی در پوششهای فسفاته، مربوط به فسفات منگنز است که در حالت فسفاته داغ (فسفاته کردن با تسریع کننده در دمای بالا) حاصل میشود. از طرفی کمترین مقاومت به خوردگی توسط فسفات آهن ایجاد خواهد شد.

1) انواع پوشش فسفاته

پوششهای فسفاته در قدیم شامل فسفات روی، آهن و منگنز بود. در سالهای اخیر برای بهینه کردن پوشش فسفاته از ترکیب نیکل، منگنز و کلسیم به همراه روی بصورت پوششهای فسفاته چند کاتیونی استفاده شد که دارای سطحی صاف و مناسب برای زیر لایه رنگ میباشد. ازطرف دیگر به علت استفاده از ترکیبات نیکل و منگنز مقاومت به خوردگی پوشش نیز افزایش مییابد.

1-1) پوششهای فسفاته تک کاتیونی

1-1-1 ) پوشش فسفاته روی

فسفاتههای روی به دلیل مقاومت بالا در برابر خوردگی در مقایسه با فسفاته آهن مورد توجه هستند. این فسفاته ها میتوانند به عنوان زیر لایه رنگ، فسفاته قبل از کشش لوله و سیم و همچنین پوشش محافظ مورد استفاده قرار گیرند. معمولا در صورت استفاده از این فسفاته ها به عنوان زیر لایه رنگ وزن پوششی معادل 2 الی 6 گرم بر متر مربع کافی میباشد. در صورتی که اعمال این فسفاته جهت کشش به وزنی معادل 15 گرم در هر متر مربع نیاز دارد. در فسفاته فلزات سنگین گاهاً تا 35 گرم در هر متر مربع پوشش ایجاد میشود.

کاربرد آسان و کنترلهای راحت این نوع فسفاته در گسترش استفاده از این فسفاته جهت آماده سازی سطوح برای اعمال فسفاته زیر رنگ موثر بوده است. لایهای نازک از فسفاته با ضخامت 2 الی 4 گرم در هر متر مربع با مقاومت خوب در برابر خوردگی از مشخصههای خوب این پوشش است این فسفاته معمولا در دمای 65 الی 75 درجه سانتیگراد و در زمان 5 الی 10 دقیقه انجام میشود.

1-1-2) پوشش فسفاته آهن

معمولترین نوع فسفاته مصرفی در خطوط اسپری فسفاته آهن است. این نوع فسفاته به دلیل نگهداری آسان و هزینههای کم آن مورد استقبال قرار گرفته است. از دیگر قابلیتهای این فسفاته ترکیب آن با چربیگیر و انجام هم زمان چربی گیر و فسفاته است. هر چند در برابر خوردگی به نسبت فسفاته روی مقاومت کمی دارند اما به دلیل تولید لجن کم دارای مزیت هستند.

یکی از روشهای معمول در فسفاته کردن قطعات غوطهور کردن آنها در وان حاوی این مواد است. قطعات قبل از فسفاته بایستی کاملا چربی زدایی شوند تا بتوان وزنی معادل 1/0 تا 5/0 گرم در هر متر مربع بر روی آنها رسوب داد این عملیات در دمای 50 الی 60 درجه و در زمان 5 الی 10 دقیقه انجام میشود و ظاهر شدن رنگ آبی یا خاکستری یا زرد کم رنگ و یا قرمزی و ترکیبی از همه اینها نشان دهنده کامل شدن واکنش است.

1-2) فسفاته دو کاتیونی

1-2-1) پوشش فسفاته روی - کلسیم

افزودن کلسیم به حمامهای فسفات روی، عملکرد مثبت زیادی ایجاد میکند که بیش از حمامهای فسفاته کاری روی - نیکل است. به علاوه قیمت و هزینه آن نیز پایینتر است. پوششهای فسفاته روی - کلسیم اصلاح شده، کاربردهای صنعتی مختلفی دارند که از آن جمله میتوان به زیر لایه ای جهت کشش عمیق، اکستروژن و کار سرد، به عنوان پیش عملیات جهت عملیات حرارتی، رنگ کاری الکترو فورتیک و عایق الکتریکی اشاره کرد. به طور کلی پوشش های روی - کلسیم به دلیل موارد زیر به کار میروند:

1- بهبود شکل پذیری فلز زیر لایه در کار سرد به دلیل خاصیت روان کنندگی خوب

2- بهبود رنگ پذیری فلز زیر لایه

3- افزایش مقاومت به خوردگی

4- بالا رفتن کیفیت پوشش وکاهش زمان فرایندفسفاته کاری

5- اقتصادی، غیرسمی و راحتی دسترسی به ترکیبات حاوی کلسیم.

کلسیم به ندرت در حمامهای فسفاته به تنهایی استفاده میشود، زیرا چسبنگی پوشش فسفاته کلسیم خالص به سطح ضعیف میباشد، اما چسبندگی با افزایش درصد روی در پوشش افزایش مییابد.

اضافه کردن کلسیم در حمام های فسفاته روی باعث تغییر ساختا ر کریستال پوشش فسفاته از فسفوفیلیت -هوپیت به شولزیت - فسفوفیلیت - شوالتزیت میشود.

در واقع این چنین است که درصدی از هوپیت به شوالزیت تبدیل میشود ، در نهایت هرسه فاز کریستالی تشکیل میشوند.

پوششهای فسفاته روی - کلسیم با سرعتی آهسته تشکیل میشوند. توانایی ذاتی کلسیم در پایین آوردن اندازه دانه اغلب منجر به ساختار میکرو کریستالی یا نزدیک به آمورف میشود. پوششهای فسفات کلسیم نازک و چسبنده میباشند و کریستالها دارای هموژنیتی بالایی هستند.

1-2-2) پوشش فسفاته روی - نیکل

مهمترین پیشرفت در فسفاته کاری صنایع خودروسازی تولید میزان بیشتری از فسفوفیلیت نسبت به هوپیت در ترکیب شیمیایی پوشش فسفاته میباشد. بلورهای هوپیت ساختاری سوزنی شکل دارند، در حالی که بلورهای فسفوفیلیت به شکل مکعبی و یا دیسکی بوده و ساختار ریزدانه دارند. مقاومت پوششهای فسفاته نسبت به تخریب توسط عوامل قلیایی مورد مطالعات بیشتری قرار گرفته است. این مطالعات نشان داده که افزایش مقاومت قلیایی موجب بهبود کارایی لایه رنگ میشود[6]. در میان افزودنیهای مؤثر به پوششهای فسفاته، یون فلز نیکل از اهمیت بسیاری برخوردار است. این موضوع موجب شده است تا پیشرفتهای بزرگی در کاربردهای رنگ شدهی پوشش فسفاته به وقوع بپیوندد (مخصوصاً در محصولات گالوانیزه). معمولاً از مقادیر نسبتاً کمی نیکل در حمام فسفاته کاری استفاده میشود (gr/lit5/0 - 15/0)[6]. این کار بخاطر قیمت بالای نیکل است. مقادیر بالاتر نیکل (gr/lit4 - 6/0) به علت کاربرد بیشتر این حمامهای فسفات، مطرح میشوند. افزودن نیکل تأثیر قابل توجهی بر روی خواص ماکروسکوپی پوشش میگذارد. در عمل یون نیکل (Ni2+) بدین دلیل به حمام فسفاته روی اضافه میشود تا پوششی با ساختار کاملاً همگن (از لحاظ اندازه دانه) و دارای سطحی مناسب جهت افزایش چسبندگی رنگ و همچنین کاهش میزان تخلخل پوشش و نیز بهبود مقاومت به خوردگی آن، تولید شود. حضور یونهای نیکل در حمامهای فسفاته چندین نتیجه را موجب میشود. در حقیقت با ورود یونهای فلزات سنگین به داخل ساختار کریستالی، ریز شدن اندازه کریستالی و کاهش وزن واحد سطح پوشش حاصل میشود. پیشرفت روشهای آنالیز نشان میدهد که نیکل باعث تمرکز پوشش میشود. این امر میتواند ناشی از خاصیت جوانهزا بودن یونهای نیکل در حمامهای فسفاته باشد.

5 . 4 فسفاته کردن به منظور تسهیل فرم دادن سردفلزات

1 . 5 . 4 نگاه کلی

استفاده از روش فسفات دارکردن برای تسهیل فرم دادن سردفلزات به کشفی توسط سینجر در سال 1937 باز می گردد . در این پتنت آلمانی به شماره ثبت اختراع 673405 ، سینجر استفاده از لایه های کریستالیزه شده چگال چسبیده ه به هم اکسیدها یا نمک هایی را برای روکش کردن آهن یا فولاد قبل از انجام عملیات فرم دادن پیشنهاد داد . هدف ، تشکل یک ساختار کریستالی چسبیده به پایه فلزی ، از طریق یک واکنش شیمیایی بود ، همان طور که در روش فسفات دار کردن نیز این هدف دنبال می شود . سینجر متوجه شد که چنین لایه های تشکیل شده از مواد معدنی ، با این مقدار سختی و مقاومت در مقابل فشار های بالا ، فاصله مناسبی بین ابزارمورد استفاده و فلز در حال فرم گرفتن ایجاد می کند . از آن جایی که خاصیت چسبندگی آن ها حتی در صورت کشیده شدن نیز به خوبی حفظ می شود ، می توانند برای تسهیل تغییر شکل های شدید و مکرر استفاده شوند .

فواید استفاده ار روکش فسفات در مقابل مواد استفاده شده در گذشته ، مثل روکش های سرب ، عمدتا اقتصادی هستند و همچنین این که می توان آن ها را به راحتی بعد از عملیات فرم دادن ، از طریق یک حمام اسید معدنی از فلز جدا کرد . استفاده از روکش های هیدروکسید آهن که گاهی در گذشته انجام می گرفتند ، از طریق زنگ زدن قطعه چس از جدا کردن آن انجام می شد . این نوع روکش ها به علت چسبندگی کم و حالت پودری و گسسته شان فقط فلزات نجیب را قادر به تغییر شکل می کردند .

در آلمان ، در زمان جنگ جهانی دوم ، فسفات دار کردن برای شکل دادن آهن و فولاد سرد به کار برده می شد . همراه با شرایط موجود در آن زمان ، این روش برای صنایع تولید مهمات به کار برده می شد ، برای مثال در سال 1944 اهمیت فسفات دار کردن به عنوان یک چسبنده برای شکل دادن فلزات سرد بسیار بیشتر از کاربرد آن به عنوان یک سد در مقابل خوردگی تلقی می شد . در دهه 1960 اهمیت این دو کاربرد فسفات دار کردن تقریبا یکسان شد . با این حال ، در سال های اخیر ، در نتیجه افزایش شدید تولیدات صنایعی چون خودروسازی ، نقش اساسی فسفات دار کردن برای مقاومت در برابر خوردگی به عنوان یک پیش رنگ می باشد ، که باعث کاهش اهمیت آن در فرم دادن فلزات سرد شده است .

در ایالت متحده آمریکا و انگلستان فواید فسفات دار کردنبرای فرم دادن فلزات سرد ، بعد از اتمام جنگ روشن شد . با این حال به سرعت پیشرفت کرد و امروزه در اکثر کشورهای صنعتی و پیشرفته به عنوان سهل کننده شکل دادن به فلزات سرد استفاده می شود . اساسی ترین کاربرد آن شامل تولید سیم ها و لوله های فولاد سردمی شود . پرس کردن مداوم فولاد سرد فقط از طریق فسفات دار کردن امکان پذیر است . در این فرایند و تمام دیگر زمینه های شکل دادن سرد و کشیدن سرد ، سطوح فسفات دار شده بیشترین سرعت تغییر شکل را نتیجه می دهند و در نتیجه از لحاظ اقتصادی فرایند را به صرفه می کنند . فایده دیگر فسفات دار کردن مشخصا افزایش سرعت امکان کشیدن فولاد برای تولید لوله و سیم و در نتیجه صرفه جویی اقتصادی است . سرعت های بالای 100 m/minدر صنایع تولید لوله فولادی و1000 m/minبرای تولید سیم دیده می شود .

روش فسفات دار کردن هیچ مشکلی برای هیچ نوع از فولادهای کربنی موجود در بازار ایجاد نمی کند ، همچنین هیچ مشکلی برای فولاد کم آلیاژ نیز ایجاد نمی شود . اجزا آلیاژ تا 3%نیکل ، 3%کروم ، 2%مولیبدینیوم ، یا 4%سیسلیسم با فرایند روکش دار کردن تداخلی ندارند . با این حال فولادهای پر آلیاژتر مثل بیش از 8%کروم نمی توانند فسفات دار شوند ، چرا که فسفریک اسید نمی تواند واکنش لایه برداری اولیه را که برای انجام فرایند فسفات دار کردن لازم است انجام دهد . برای این نوع فولاد های پرآلیاژ ، فسفات دار کردن توسط فرایندهای دیگر جایگزین می شود ، مثل فرایند هایی بر پایه اگزالیک اسید ، که در آن ها سرعت حمله به فولاد آلیاژ بیشتر است .

1 . 1 . 5 . 4 تاثیر اصطکاک در فرم دادن سرد

بازده فرم دهی سرد آسان از طریق فسفات دار کردن عمدتا به اصطکاک کاهش یافته حین انجام فرایند بستگی دارد . بسته به نوع فرم دهی ، انواع مختلف نیروهای اصطکاک خارجی وجود دارند . با وجود این ، می توان فرض کرد که تقریبا 50%انرژی مورد نیاز فرایند صرف غلبه بر نیروهای اصطکاک موجود می شود . . اثرات همراه فسفات دار کردن و روغن کاری این درصد را به میزان قابل توجهی کاهش داده و باعث طرفه جویی در انرژی می شود . در عین حال ، کاهش سطح مقطع ابزار و آبکاری مناسب روی قطعه نیز باعث کاهش مصرف انرژی می شود .

اثر این اصطکاک بر روی فرم دادن سرد توسط نماد - ضریب اصطکاک ، نشان داده می شود . . در مقابل اصطکاک خشک ، که لغزیدن یک سطح خشک بدون هیچ لایه واسطه روی سطح خشک دیگری تعریف می شود ، شرایط موجود در فرم دهی سرد باعث ایجاد اصطکاک های محدودکنندهیا آمیخته می شود . ضریب اصطکاک اینجا بین 0 . 02تا 0 . 15قرار دارد . اصطکاک محدودکننده زمانی به وجود می آید که صفحات لغزنده توسط یک لایه نازک ، معمولا تک مولکولی از چرب کننده از هم جدا می شوند . یکی از ویژگی های اصطکاک محدودکننده این است که که ضریب اصطکاک آن با افزایش سرعت لغزیدن سریعاکاهش می یابد . در مواردی که سرعت آنقدر بالاست که ضریب اصطکاک دیگر وابستگی قابل توجهی به سرعت ندارد ، اصطکاک هیدرودینامیک ظاهر می شود . . در این حالت ، هر دو سطح لغزنده به طور کامل توسط لایه چرب کننده ( روغن ) از هم جدا شده اند . اصطکاک مشاهده شده تنها به دلیل اصطکاک داخلی لایه روغن وجود دارد و مقدار آن بسیار کم است ، تا آن جایی که ضرایب اصطکاک در حدود 0.001 تا 0.01 قرار دارند .

در کشش سرد سرعت بالا برای تولید سیم و لوله ، اصطکاک های محدودکنند و هیدرودینامیک وجود دارند . این حالت را" اصطکاک آمیخته " میگویند و فرض می شود که در این حالت ، به دلایل مشخص تجربی ، لایه روغن به صورت موضعی سوراخ می شود .

شکل 86-رابطه بین ضریب اصطکاک ، سرعت نسبی لغزش و فشار سطحی بر نوع اصطکاک موجود

تحت شرایط موجود در فرم دهی سرد ، حتی زمانی که از چرب کننده ها استفاده می شود ، همواره احتمال تماس فلز-فلز بین ابزار و قطعه ، بسته به نوع دقیق فرایند فرم دهی ، وجود دارد . در نتیجه فشار و دمای بالا ، ممکن است لایه روغن شکاف بخورد ، که احتمالا به دلیل باز شدن سطح فلز اتفاق می افتد . در این نقاط ، حمله های فرساینده مشاهده می شود ، که در این حالت فلز در یک محل پاره شده و ذرات جدا شده در نقطه مجاور به سطح قطعه فشرده می شوند . ابزار پرس ضربه می خورد ، اصطکاک افزایش یافته و سرعت فرسایش ابزارآلات زیاد می شود . افزودن فیلترهای جامد به روغن ، مثل گچ ، میکا ، گرافیت یا مولیبدینیوم دی سولفید فقط تا حدی در جلوگیری از وقوع تماس فلز-فلز موثر است . عیب چنین افزودنی هایی ، امکان فرو رفتنشان در سطح فلز است که به تجربه ثابت شده که جدا کردنشان بسیار مشکل خواهد بود . 175 به منظور جلوگیری از شکاف خوردن لایه روغن و افزایش میزان اثربخشی اصطکاک آمیخته ، روغن های استفاده شده شامل چندین افزودنی اسید چرب قطبی و-زمانی که فشارهای بسیار بالا استفاده می شود ، افزودنی های فشار بالا می شود . با این حال استفاده از اسید چرب ها ، واکنش شیمیایی گروه های قطبی اسیدها ، کلر ، گوگرد یا فسفر حاوی افزودنی های فشار بالا ( افزودنی های EP) ، باعث افزایش جذب سطحی می شود ، این واکنش ها فقط در دماها و فشار های بسیار بالا به طور کامل اثربخش هستند .

روکش های فسفاتی در اصل طوری طراحی می شوند که توانایی عملکرد در کنار انواع روغن ها را داشته باشند . در جایی که این روکش هاای معدنیکریستالی استفاده شده اند ، فاصله بین قطعه و ابزار پرس در قسمتی که اصطکاک محدودکننده و آمیخته وجود دارد ، ایجاد می کنند ، در نتیجه اثر فرساینده را که عمدتا به دلیل جوش دادن سرد قطعات اتفاق می افتد ، کاهش می دهد . اگر به دلیل اصطکاک خشک ، لایه روغن درست عمل نکند ، با استفاده از روکش فسفات احتمال حملات فرساینده به شدت کاهش می یابدودر این حالت روکش فسفات به عنوان یک لایه محافظ اورژانسی عمل می کند .

در انواع مختلف فرم دهی های سرد ، اصطکاک به وسیله روکش های فسفاتی به مقدار قابل توجهی کاهش می یابد . در اندازه گیری های تحت شرایط متفاوت قابل مقایسه ، ضریب اصطکاک برای سطوح روی فسفات دار شده همراه روغن امولسیونی در فشار 1440 N/mm2از0.70به 0.043کاهش یافت ( در مقایسه با سطوح فسفاته نشده ) . مقادیر به دست آمده برای منگنز و آهن فسفاته شده به اندازه مقادیر اندازه گیری شده برای روی مطلوب نبودند . حتی در حالت های خاص که به علت پارگی لایه روغن ، اصطکاک خشک ایجاد می شود ، سطوح فسفاته شده منجر به اصطکاک کمتر در مقایسه با تماس مستقیم فلز-فلز می گردد .

علاوه بر عملکرد به عنوان یک رابط فاصله انداز در فرم دهی سرد ، نباید از اثر فسفاته کردن روی عوی عملکرد روغن های مورد استفاده چشم پوشی کرد . سطح کریستالی و در نتیجه زبر فلز فسفاته شده بهترین پایه ممکن برای نگه داری روغن ها روی فلز را فراهم می آورد . در نتیجه سطوح فسفاته شده چندین برابر یک سطح فسفاته نشده روغن جذب می کنن ( شکل 54 ) . مقدار موثر روغن به میزان زیادی مستقل از ضخامت روکش فسفات است . در یک مقایسه انجام شده ، با استفاده از یک نوع روغن یکسان ، ضخامت روغن روی فلز فسفاته شده 2.3g/m2و 1.0 g/m2بر سطوح فسفاته نشده بوده است . روغن جمع آوری شده از روی سطح فسفاته شده 7 تا 13 برابر سطح فسفاته نشده بوده است . چرب کننده های جامد مثل گرافیت و مولیبدینیوم دی سولفید نیز به راحتی توسط ساختار متخلخل روکش فسفات دوباره جمع آوری می شوند ، در نتیجه می توانند به نحو بهینه مورد استفاده قرار گیرند .

در عمل ، از امکان کاربرد چرب کننده های صابونی در پیوستگی با سطوح فسفاته شده استفاده فراوانی می شود . سولفات روی مصنوعی می تواند به صورت ناقص با صابون های فلزات قلیایی واکنش داده و صابون روی بسیار سریع الثری تولید کند . ترشری روی فسفات روی سطح به شکل زیر واکنش می دهد:

Zn3 ( PO4 ) 2 + 6 CH3 ( CH2 ) x . CO2Na → 3 Zn ( CH3 ( CH2 ) x . CO2 ) 2 + 2 NaPO4 ( 62 )

( ترشری سدیم سولفات ) ( صابون روی ) ( صابون سدیم ) ( ترشری روی فسفات )

واکنش از طریق غوطه ور کردن قطعه در حمام صابونی کننده در 70-80درجه سانتی گراد برای 2-10دقیقه صورت می گیرد . کامل ترین واکنش ، در نتیجه بهترینواکنش برای فرایند فرم دهی ، توسط چرب کننده های قابل صابونی شدن فعال شده اختصاصی ، انجام می گیرد . با غلظت 2-20%در مخزن غوطه وری ، pHحدود 9-10به دست می آید . با توجه به ضخامت روکش فسفات ، روکش های صابونی با ضخامت 5-20 g/m2تولید شده که می توانند تا 50%صابون روی باشند ( شکل 87 ) .

شکل 87 ) تبدیل روکش روی فسفات روی فولاد( 18 g/m2) با محلول آبی صابون سدیم

3 . 1 . 5 . 4 چسبندگی و قابلیت شکل پذیری روکش های فسفات

قابلیت چسبندگی خوب روکش های فسفات که برای انجام فرایندهای سخت و چندگانه فرم دهی فلزات ضروری است ، تا اندازه ای به دلیل عمل تنظیم کردن روی سطوح زبر شده توسط فرایند لایه برداری و تا اندازه ای به علت ماهیت برآری ( رونشست ، epitaxy) رشد بلور روی سطح فلز است . در مورد فسفات روی رایج ، فولاد عمدتا توسط Zn3 ( PO4 ) 2 . 4H2O( هوپیت ) و Zn2Fe ( PO4 ) 2 . 4H2O( فسفوفیلیت ) پوشیده می شود ( شکل 88 ) . در حین فرم دهی فلز ، دما های محلی به راحتی تا 100 درجه سانتی گراد بال رفته و حتی می توانند تا 400 الی 500 درجه سانتی گراد هم برسند . در موارد استثنایی ممکن است دماهای بالای 1000 درجه سانتی گراد نیز به صورت موقتی مشاهده شود . این چنین دماهای بالایی تاثیری روی چسبندگی و عملکرد روکش روی فسفات نمی گذارند ، در نتیجه تغییر شکل های بعدی بدون مشکل انجام می شوند . تحقیقات نشان داده است که حتی برای مدت زمان های طولانی تر حدود 15 دقیقه در محیط اکسید کننده هوای داغ در دمای 500 درجه سانتی گراد ، هیچ گونه تغییر نامطلوبی روی لایه روی فسفات دیده نمی شود ، با این حال کمی از آب بلور ازدست می رود .

شکل 88 ) سطح مقطع تنظیم روکش روی فسفات با فولاد

در حین فرم دادن فلزات ، روکش فسفات مثل یک لایه پلاستیک یا مثل رفتار یک چرب کننده جامد مانند گرافیت یا مولیبدینیوم دی سولفید ، که حرکت در جهت ساختار لایه لایه کریستال انجام می گیرد ، عمل نمی کند . میکروکریستال های فسفات میکرو سختی حدود 1300N/mm2دارند ، که تقریبا برابر با سختی فولاد پایه شان است . نشان داده شده است که در حین فرم دهی ، کریستال های فسفات در ابتدا تا حدی کوچک می شوند تا به شکل پودر در بیایند و سپس به شکل یک روکش شیشه ای در می آیند . بعد از اتمامفقط 15%فرم دهی فلز ، ساختار کریستالی فسفات توسط پراسش پرتو Xقابل تشخیص نیست .

پودر ریز تولید شده توسط فرم دهی در تماس با چرب کننده ، نوعی خمیر به وجود می آورد ، با این حال بیشتر نواحی روکش فسفات به سطح فلز چسبیده باقی می ماند . ساختار نهایی در تمام موارد ، روکشی صاف و تقریبا براق به نام "سطح آینه ای کششی فسفات" می باشد . این روکش کاملا برای فرم دهی های بعدی به عنوان یک فاصله انداز و رابط چرب کننده قابل استفاده است . به همین دلیل ، برای مثال ، سیم های فولادی می توانند تحت بیش از 15 فرایند کشش با استفاده از چنین روکشی قرار گیرند . لایه های فسفاتی که چنین عمل می کنند ، سطح خاکستری و براق آینه ای خود را حفظ می کنند .

4 . 5 . 1 . 4 فرایندهای فسفات دار کردن برای فرم دادن سرد فلزات

انتخاب نوع فرایند فسفاته کردن مورد استفاده با توجه به ضخامت روکش مورد نیاز ، درجه سادگی فرایند ، حداقل کردن مقدار مواد شیمیایی مورد نیاز و همچنین تعدادی فاکتور دیگر که بیشتر مربور به کاربرد منظر می شوند ، تعیین می گردد . از آن جا که هیچ قانون مشخصی برای تعیید بهترین روکش موجود برای یک نوع سردکاری خاص وجود ندارد ، معمولا احتیاج به یک سری آزمایش های مقدماتی وجود دارد . برای این کار ، فاکتورهایی از جمله نوع آماده سازی شامل لایه برداری ، نوع فولاد مورد استفاده ، اثرات موجود در فرم دهای و همچنین ، ئر بعضی موارد ، اثرات ناشی از سیستم نگه داری و فسفاته کردن باید مورد آزمایش قرار گیرند . به جز چنین موارد خاصی ، نتایج تجربی یک سری اقدامات راهبردی برای انتخاب مناسب ترین روکش فسفات برای یک فرایند دلخواه به دست داده اند .

می توان گفت رایج ترین روکش مورد استفاده در فرایندهای فرم دهی سرد ، روکش های روی فسفات هستند . با این حال ، سیستم روی-منگنز محبوبیت تازه ای برای فرایندهای اکستروژن ، فشردگی سرد و سردکشی یافته است . فرایندهای روی-کلسیم بعضی اوقات در فرایندهای اکستروژن که در آن ها لایه فسفات تقریبا به طور کامل در حین فرایند تحلیل می رود و سطح براق فلز به عنوان قطعه نهایی به جا می ماند ، انجام می شوند . برای این کاربرد ، فسفات فلز های قلیایی نیز استفاده می شوند ، که در این مورد روکش عمدتا شامل اکسید آهن و فسفات آهن می شود .

نه تنها سیستم فسفات بلکه شتابدهنده مورد استفاده نیز در کاربردهای فرم دهی فلزات باید به دقت انتخاب شوند . ای موارد نه تنها بر ضخامت روکش بلکه بر چسبندگیو ساختار کریستالی روکش نیز تاثیر می گذارند . در سیستم رایج روی فسفات ، شتابدهنده های مطلوب شامل نیترات ها ، نیتریت ها و کلرات ها می شوند .

شتابدهنده های نیترات برای تولید لایه های ضخیم روکش روی فسفاتبا وزن 10-20 g/m2استفاده می شوند . این روکش ها در جایی لازم هستند که فرم دهی های سنگین انجام می شود ، مثل اکستروژن مداوم یا نازک کردن ورق فلز . ویژگی های چنین حمام هایی غلظت و دمای بالای آن هاست ( 70-95درجه سانتی گراد ) . اکثر سیستم های روی فسفات مورد استفاده برای سردکاری از ترکیب شتابدهنده نیترات+نیتریتاستفاده می کنند و به صورت جهانی برای این کاربرد نصب شده اند . بر اساس شرایط عملکرد حمام ، روکش هایی با وزن 4-15 g/m2تولید میکنند . محدوده دمای مورد نیاز 30 تا 80 درجه سانتی گراد است که معمولا در حدود 60 تا 75 قرار دارد .

فرایند های همراه با افزودنی هایی چون فسفات های غلیظ منجر به تولید روکش های بسیار نازک می شوند . این روکش های نازک ، معمولا 1-4 g/m2، برای اکستروژن لوله های فولادی جوش خورده یا نوارهای کشش عمیق کاربرد دارند . زمانی که درفرایندهای شتاب داده شده توسط نیترات + نیتریت ، نیتریت به صورت جداگانه اضافه و بر غلظت آن نظارت شده است ، کنترل فرایند پیچیده تر گشته است . با رعایت کردن شرایط مناسب و داشتن غلظت نسبی بالا از نیترات ، حمام می تواند طوری عمل کند که نیتریت به صورت خودکار از نیترات تولید شود و به جز در ابتدای کار حمام نیازی به اضافه کردن نیتریت نیست ( شکل 89 ) .

فرایندهایی که از کلرات به عنوان شتابدهنده استفاده می کنن ، روکش هایی نسبتا نازک ولی چگال تولید می کنند که معمولا برای فرایندهای فرم دهی فلزات بسیار مناسب هستند . روکش ها معمولا وزنی در حدود 3-6 g/m2دارند . دمای مورد نیاز حمام در حدود 45 تا 85 درجه سانتی گراد است . این فرایندها به دلیل سادگی ذاتی شان معمولا برای روکش فرایندهای کشش سیم و لوله به کار می روند . 81

با استفاده از بعضی شتابدهنده ها ، به خصوص نیترات ها ، می توان حداقل مقداری از آهن حل شده در واکنش لایه برداری را به عنوان Fe(II)به حمام بازگرداند . چنین فرایندهایی ، "فرایندهای متمایل به آهن" ، منجر به کاهش تولید لجن و کاهش مقدار مواد شیمیایی مورد نیاز می شوند . تا جایی که غلظت Fe(II)با افزایش توان عملیاتی کار بالا می رود ، اقدام های معمول برای کنترل آن باید صورت بگیرند ، زمانی که غلظت Fe(II)به درجه ای می رسد که بر تولید روکش و ویژگی هایش به عنوان سهل کننده فرم دهی فلزات تاثیر می گذارد . چنین مقادیری شامل تحلیل و جایگزینی حمام فسفات ، یا اکسیداسیون ناقص Fe(II)به Fe(III)می شود ، که Fe(III)به صورت یک لجن فسفات کم محلول رسوب می کند . عوامل اکسنده مناسب هوا و کلرات ها هستند . با استفاده از افزودنی های حمام اختصاصی می توان چنین حمام های آهنی را در دمای 40 تا 60 درجه سانتی گراد به کار انداخت . این عمل نه تنها باعث صرفه جویی در انرژی می شود بلکه منجر به کاهش تولید لایه جامد بر دیواره های مخزن و سطوح هیتر می گردد .

شکل 89-اثر اکسنده های مختلف بر رشد لایه روی سولفات

در انتخاب مناسب ترین فرایند فسفاته کردن ، اولین فاکتور مورد بررسی نوع روکش مورد نیاز است . فرم دهی های سخت و متوالی نیازمند روکش های ضخیم هستند ، در حالی که فرم دهی هایی که ساده تر انجام می شوند نیازی به روکش های ضضخیم ندارند . ضخامت مورد نیاز روکش بر این اساس تخمین زده می شود که بعد از اتمام کار مقدار کافی از روکش روی قطعه باقی بماند تا بتواند از قطعه و ابزار حفاظت کند . در نتیجه ، در یک فرایند چند مرحله ای برای تولید سیم ، شرایطی انتخاب شده است که پس از بیرون آمدن از آخرین فرم دهی ، روکشی با ضخامت بیشتر از 0.5-1 g/m2روی قطعه باقی مانده باشد . از سوی دیگر ، نیازی به روکش های ضخیم بی دلیل که باعث افزایش مصرف انرژی می شود ، نیست . به طور کلی روکش های ضخیم تر ساختارهای بلوری درشت تری را نتیجه می دهند .

برای مثال در کشش جهت تولید سیم ، استفاده از ضخیم ترین روکش های فسفات ، می تواند منجر به screamingدر حین گذار از اولین مرحله استراحت شود . در مقابل این اتفاق ، زمانی استفاده از روکش روکش های ضخیم اولیه مطلوب است که نیاز داشته باشیم یک روکش بعد از عملیات مکانیکی ، به عنوان یک کمک کننده به فرم دهی های بعدی ، سردکاری یا فرایندهای دیگر ، باقی بماند .

ماهیت و نوع آماده سازی قبل از فسفات دار کردن نیز تاثیر زیادی بر ساختار و ضخامت روکش فسفات می گذارد . در اقدامات عادی برای سردکاری از حمام سولفوریک اسید یا هیدروکلریک اسید برای خواباندن قطعه استفاده می شود که باعث تولید روکشی با ساختار بلورهای درشت تر و ضخیم تر می گردد . در مواردی که نیاز باشد ، می توان این اثرات را از طریق شستشو با یک محلول نمک فلزی ، به خصوص نمک های تیتانیوم ، خنثی کرد . این عمل سرعت هسته گذاری را تحت تاثیر قراردارده و باعثرشد بلورهای بهتر می گردد و روشی رایج برای فسفاته کردن لوله ها و سیم ها می باشد .

در عمل ، زمانغوطه ور کردن در حمام های فسفات دار کردن می تواند متفاوت باشد تا ضخامت های متفاوتی با توجه به نیاز کاربر به دست بدهد . در نتیجه لوله های فولادی برای کشش یک مرحله به مدت 3 دقیقه غوطه ور می شوند ، در حالی که قطعاتی که برای اکستروژن های 2 یا 3 مرحله ای آماده می شوند ، به مدت 10 دقیقه در حمام غوطه ور می شوند که ضخامت هایی در محدوده 6-8 g/m2می دهند . نمی توان محدوده بزرگتری برای ضخامت روکش به دست آورد . چرا که غوطه ور شدن کم تر از 3 دقیقه تنها منجر به نشستن یک لایه پودری روی قطعه می شود و غوطه ور کردن بیش از 10 دقیقه به افزایش ضخامت روکش نمی انجامد . بنابراین این روش باید به عنوان یک تنظیم کننده دیده شود که پس از تعیین تقریبی ضخامت مورد نیاز به توجه به فرم دهی مورد نظر انجام شود .

در فرم دهی سرد فلزات ، بهترین نحوه تعیین ضخامت رو کش های فسفات ، از طریق g/m2است . این مقادیر از طرق مختلف حل کردن و کاهش وزن اندازه گیری می شوند ( قسمت 7 . 1را ببینید ) . تعیین ضخامت روکش ها به در سردکاری توصیه نمی شود ، چرا کهاندازه گیری ضخامت توسط وسایل مغناطیسی با توجه به تنوع زیاد ترکیب و ساختار روکش ها می تواند منجر به داده های غیرقابل اطمینان شود .

در فرایندهای سردکاری ، لایه های روی فسفات ، در مقابل روکش های آهنی یا منگنزی ، بهترین رفتار موضعیرا از خود نشان می دهند که به این دلیل است که روی فسفات با هر شتابدهنده ای عمل می کند . با این حال استفاده از منگنز فسفات ، در مواقعی که فشارهای بسیار بالا مورد استفاده است ، می تواند سودمند باشد . وضعیت دیگری که در آن روی فسفات نامناسب تر از روکش های فسفات آهن/اکسید آهن است ، زمانی است که در مرحله آخر نیاز به سطحی بدون هیچ ماده باقی مانده داریم . سیستم های روی فسفات همراه با شتابدهنده نیترات تمایل به مصرف فزاینده Fe(II) حمام دارد . در نتیجه ، روکش های تولید شده از این طریق ، همراه با با روی فسفات مقادیری آهن نیز دارند . در مواردی که چنین روکش هایی تحت شرایط سخت قرار می گیرند ، مثل اکستروإن های متوالی ، فسفات آهن موجود در روکش اثرات زیان آور خواهد داشت .

با استفاده از چرب کننده های واکنش ، می توان در یک فرایند تک مرحله ای ، روکش های فسفات را روی چرب کننده که از قبل در محل وجود دارد ، تولید کرد ( قسمت 4 . 3 . 3 را ببینید ) . در فرایندهای فسفات دار کردن مطلوب ، که چرب کننده ها در یک مرحله جداگانه استفاده می شوند ، فرایند به صورت 3 یا 4 مرحله انجام می گردد . با این حال ، در کاربردهای بسیار پیچیده باید متذکر شد که سیستم تک مرحله ای فسفات + چرب کننده به خوبی فرایندهای چند مرحله ای قدیمی عمل نمی کنند . با این وجود روش تک مرحله ای ، به استثنای سادگی اش ، فواید دیگری نیز دارد . این فواید شامل محافظت بهبود یافته در برابر زنگ در حین نگه داری و سطح براق فلز همراه با کاهش زبری سطح می شود . در نتیجه این ایده در صنایع آبکاری لوله ها ، سیم ها و دیگر قطعات کشش عمیق فولاد محبوبیت پیدا کرده است .

با توجه به ماهیت دقیق فرایند فرم دهی فلزاتروکش های فسفات یک یا چند ویژگی مطلوب ارائه می کنند:

1) افزایش درجه فرم دهی ممکن در یک مرحله

2) افزایش درجه فرم دهی کلی ممکن

3) کاهش تعداد فرایند های میانی پخت

4) افزایش ماکسیمم سرعت فرم دهی

5) بهبود کیفیت سطح قطعه فرم داده شده ، کاهش ضرب خوردگی و خراش ، همراه با روکش فسفات باقی مانده که ایجاد مقداری محافظت در مقابل فرسایش می کند.

6) کاهش فرسایش و تحلیل ابزار های فرم دهی که منجر به افزایش بهره وری می گردد.

5 . 1 . 5 . 4 اثر فسفات دار کردن بر قطعه فرم داده شده

علاوه بر نقش فسفاته کردن در حین فرایند فرم دهی ، باید اثر آن روی قطعه تکمیل شده را نیز در نظر گرفت . تا اینجا دیدیم که کاهش قابل توجهی در ضرب خوردگیو خراش سطوح ، قطعه ای با کیفیت سطح بهبود یافته تحویل می دهد . اندازه گیری زبری سطح فلز نشان می دهد که با استفاده از فسفاته کردن مقادیر زبری بهبود می یابند . در نتیجه ، مقادیر بهبود یافته زبری سطح ( Rt) در کشش سرد تولید لوله های فولادی با اندازه دقیق نیز یافت شده اند و نتایج مشابهی در کشش میله های فولادی نیز به دست آمده است . 102 در کشش لوله های دقیق برای سیلندرهای هیدرولیک ، معمولا زبری سطح کمتر از 5Rtنیاز است . این مقادیر معمولا با استفاده از روی فسفات با وزن 5 g/m2و ، حتی بهتر ، با اضافه کردن لایه های اکسید آهن/فسفات آهن با وزن حداکثر 2 g/m2، به دست می آیند . برای به دست آوردن مقادیر بسیار کم زبری ، در حدود کمتر از 2Rt، ممکن است لازم باشد از چرب کننده های واکنش مولکولی سنگین به جای ترکیبی از روکش فسفات و چرب کننده های امولسیونی استفاده شود . از این طریق مقادیر بالاتر اصطکاک دیده می شوند که سطوحی با کم ترین مقادیر زبری تولید می کنند .

کاهش اصطکاک از طریق سطوح فسفاته شده همچنین باعث کاهش سخت شده قطعه در حین فرم دهی می شود . در این حالت حرکات درونی جرم داخلی فلز وابسته به لایه های سطح کاهش یافته و منجر به مقادیر کم تر سختی میکرو و ماکرو می شود . در نتیجه ، برای مثال ، قدرت کششی پایین تر و مقادیر بالاتری از افزایش طول در کشش لوله های فولادی فسفاته شده به دست می آیند ( شکل 90 ) .

6 . 1 . 5 . 4 مراقبت های بعد از سردکاری

پس از سردکاری ، سطح فلز همراه با یک روکش فشرده شده از فسفات و چرب کننده بیرون می آید . این حالت باعث وجود درجه ای از محافظت در برابر خوردگی در زمان نگه داری در انبار و حمل و نقل برای قطعه می گردد . در بعضی موارد ، این محافظت باید از طریق روغن های محافظ خوردگی افزایش یابد . در تعدادی از موارد ، لایه باقی مانده برای بعضی فرایندهای بعدی قابل استفاده است . این حالت برای مواردی چون تولید لوله از طریق کشش یا ساخت سیلندر که در آن ها لغزندگی بهتر مطلوب است ، صادق است .

ترجمه توسط واحد تحقیق توسعه شرکت جلاپردازان پرشیا 65733152

مرجع : technical-application-of-phosphating

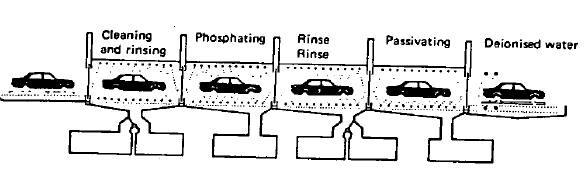

روش های ایجاد پوشش فسفاته

برای فسفاته کاری سطوح می توان از روش غوطه وری، روش اسپری کردن و یا از ترکیبی از هر دو روش استفاده کرد.به عنوان مثال یک روش مدرن برای اعمال پوشش فسفاته روی بر روی بدنه اتومبیل ترکیبی از روش غوطه وری و اسپری می باشد. بدین ترتیب که هنگام ورود قطعه کار به محلول توسط افشانک هایی در داخل حمام، محلول به قطعه پاشیده می شود. بعضی مواقع ممکن است ایجاد پوشش فسفاته به وسیله برس زدن انجام شود و البته این روش کمتر مورد استفاده قرار میگیرد.

روش غوطه وری

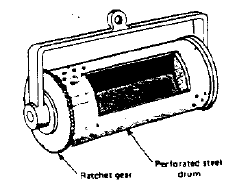

هر سه نوع پوشش فسفاته روی، آهن و منگنز را می توان به روش غوطه وری اعمال کرد. با استفاده از این روش می توان قطعه کارهای باریکه ای شکل مانند نوار را بطور مداوم پوشش کاری کرد. قطعه کارهای کوچک مانند پیچ و مهره و واشر و .. که در حجم های زیادی تولید می شوند فقط به روش غوطه وری می توان برروی آنها پوشش ایجاد کرد. از طرفی این روش برای چنین قطعاتی اقتصادی است. برای پوشش کاری این نوع قطعات، آنها را داخل استوانه ای سوراخ دار می ریزند که این استوانه بعد از غوطه وری در محلول فسفاته با سرعت 4 دور در دقیقه می چرخد. این درام ها معمولأ از جنس فولاد کم کربن ساخته می شوند و در صورتیکه عمر بیشتری انتظار داشته باشیم از نوع فولاد زنگ نزن انتخاب می شود. در شکل 1 نمونه ای از این درام ها نشان داده شده است.

شکل1 وسیله ای مخصوص فسفاته کاری قطعات کوچک

ممکن است قطعات کوچک در داخل سبدی بدون چرخش وارد حمام فسفاته شوند و معمولأ چنین روشی کاملأ رضایت بخش نمی باشد چون قطعاتی که در تماس با یکدیگر هستند و یا در تماس با دیواره سبد قرار می گیرند بدون پوشش باقی می مانند. قطعات بزرگ بطور دستی حمام می شوند و اگر چنین قطعاتی دارای شکل پیچیده ای باشند مانند بدنه پمپ ها یا دریچه های هیدرولیک بایستی به روش غوطه وری فسفاته کاری شوند. با استفاده از هر دو روش می توان پوشش فسفاته سنگین بر روی سطح اعمال کرد اما روش غوطه وری برای این منظور معمولتر می باشد. با استفاده از روش غوطه وری، پوشش در تمام قسمتهای قطعه کاربصورت یکنواخت ایجاد می شود و قطعأ دارای قسمتهای بدون پوشش کمتری است و در نتیجه به تعمیر کمتری نیاز دارد. سرعت عمل در این روش کند است و نیاز به حمام های بزرگتر و فضای بیشتری می باشد و به علت حجم زیاد شارژ دوباره آن گرانتر است. به علت اینکه حجم حمامها در روش غوطه وری بزرگتر است پس درجه حرارت ثابت و پایدارتر می باشد. فسفاته کاری به روش غوطه وری تغییراتی در ترکیب پوشش فسفاته ایجاد می کند در نتیجه عمل رنگ کاری بهتر انجام می شود.

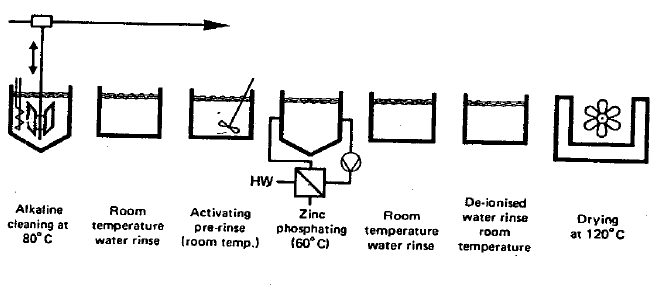

یک سیستم فسفاته کاری به روش غوطه وری بایستی شامل تعدادی مخزن، کنترل کننده درجه حرارت و سطح محلول، سیستم های خروج بخار، تجهیزات لازم برای جابجا کردن مواد و تجهیزات برای خشک کردن باشد .در زیر یک نمونه فرآیند پوشش دهی به روش غوطه وری نشان داده شده است.

شکل 2: فرآیند فسفاته کاری به روش غوطه وری

روش اسپری کردن

پوشش فسفاته روی و گاهی فسفات آهن بدین روش اعمال می گردد. اسید کل حمام فسفاته بایستی معمولاحدود10-20 باشد و pH حمام چربیگیری بایستی حدود10-88 باشد.

در پایان فسفاته کاری نمونه بایستی تحت پاشش آب بدون یون با سرعت 3-1 قرار بگیرد. هدایت یونی این آب نبایستی بیشتر از 30 باشد.

شکل3 : فرآیند پوشش دهی به روش اسپری کردن.

انتخاب روش مناسب فسفاته کاری بر اساس خصوصیات ویژه قطعه کار و پروسه کاری آن می باشد. با وجود این راهنمایی های زیر ممکن است در انتخاب روش صحیح مفید واقع شوند :

1) شکل ، اندازه و تعداد قطعات می توانند تعین کنند روش فسفاته کاری باشند. قطعات با شکل پیچیده معمولا به روش غوطه وری فسفاته کاری می شوند

2) جنبه اقتصادی روش و فضای موجود نیز موثر است.

3) کیفیت مورد نظر از پوشش در انتخاب روش دخالت دارد.

4) برای ایجاد پوششهای فسفات سنگین معمولأ از روش غوطه وری استفاده می شود .

مرجع : پایان نامه دانشگاهی اقایان خیر خواه و پور فتحی دانشگاه شریف

روش های ایجاد پوشش فسفاته

برای فسفاته کاری سطوح می توان از روش غوطه وری، روش اسپری کردن و یا از ترکیبی از هر دو روش استفاده کرد.به عنوان مثال یک روش مدرن برای اعمال پوشش فسفاته روی بر روی بدنه اتومبیل ترکیبی از روش غوطه وری و اسپری می باشد. بدین ترتیب که هنگام ورود قطعه کار به محلول توسط افشانک هایی در داخل حمام، محلول به قطعه پاشیده می شود. بعضی مواقع ممکن است ایجاد پوشش فسفاته به وسیله برس زدن انجام شود و البته این روش کمتر مورد استفاده قرار میگیرد.

روش غوطه وری

هر سه نوع پوشش فسفاته روی، آهن و منگنز را می توان به روش غوطه وری اعمال کرد. با استفاده از این روش می توان قطعه کارهای باریکه ای شکل مانند نوار را بطور مداوم پوشش کاری کرد. قطعه کارهای کوچک مانند پیچ و مهره و واشر و .. که در حجم های زیادی تولید می شوند فقط به روش غوطه وری می توان برروی آنها پوشش ایجاد کرد. از طرفی این روش برای چنین قطعاتی اقتصادی است. برای پوشش کاری این نوع قطعات، آنها را داخل استوانه ای سوراخ دار می ریزند که این استوانه بعد از غوطه وری در محلول فسفاته با سرعت 4 دور در دقیقه می چرخد. این درام ها معمولأ از جنس فولاد کم کربن ساخته می شوند و در صورتیکه عمر بیشتری انتظار داشته باشیم از نوع فولاد زنگ نزن انتخاب می شود.

در شکل 1 نمونه ای از این درام ها نشان داده شده است.

شکل1 وسیله ای مخصوص فسفاته کاری قطعات کوچک

ممکن است قطعات کوچک در داخل سبدی بدون چرخش وارد حمام فسفاته شوند و معمولأ چنین روشی کاملأ رضایت بخش نمی باشد چون قطعاتی که در تماس با یکدیگر هستند و یا در تماس با دیواره سبد قرار می گیرند بدون پوشش باقی می مانند. قطعات بزرگ بطور دستی حمام می شوند و اگر چنین قطعاتی دارای شکل پیچیده ای باشند مانند بدنه پمپ ها یا دریچه های هیدرولیک بایستی به روش غوطه وری فسفاته کاری شوند. با استفاده از هر دو روش می توان پوشش فسفاته سنگین بر روی سطح اعمال کرد اما روش غوطه وری برای این منظور معمولتر می باشد. با استفاده از روش غوطه وری، پوشش در تمام قسمتهای قطعه کاربصورت یکنواخت ایجاد می شود و قطعأ دارای قسمتهای بدون پوشش کمتری است و در نتیجه به تعمیر کمتری نیاز دارد. سرعت عمل در این روش کند است و نیاز به حمام های بزرگتر و فضای بیشتری می باشد و به علت حجم زیاد شارژ دوباره آن گرانتر است. به علت اینکه حجم حمامها در روش غوطه وری بزرگتر است پس درجه حرارت ثابت و پایدارتر می باشد. فسفاته کاری به روش غوطه وری تغییراتی در ترکیب پوشش فسفاته ایجاد می کند در نتیجه عمل رنگ کاری بهتر انجام می شود.

یک سیستم فسفاته کاری به روش غوطه وری بایستی شامل تعدادی مخزن، کنترل کننده درجه حرارت و سطح محلول، سیستم های خروج بخار، تجهیزات لازم برای جابجا کردن مواد و تجهیزات برای خشک کردن باشد .در زیر یک نمونه فرآیند پوشش دهی به روش غوطه وری نشان داده شده است.

شکل 2: فرآیند فسفاته کاری به روش غوطه وری .

روش اسپری کردن

پوشش فسفاته روی و گاهی فسفات آهن بدین روش اعمال می گردد. اسید کل حمام فسفاته بایستی معمولاحدود10-20 باشد و pH حمام چربیگیری بایستی حدود10-8 باشد.

در پایان فسفاته کاری نمونه بایستی تحت پاشش آب بدون یون با سرعت 3-1 قرار بگیرد. هدایت یونی این آب نبایستی بیشتر از 30 باشد.

شکل3 : فرآیند پوشش دهی به روش اسپری کردن.

انتخاب روش مناسب فسفاته کاری بر اساس خصوصیات ویژه قطعه کار و پروسه کاری آن می باشد. با وجود این راهنمایی های زیر ممکن است در انتخاب روش صحیح مفید واقع شوند :

1) شکل ، اندازه و تعداد قطعات می توانند تعین کنند روش فسفاته کاری باشند. قطعات با شکل پیچیده معمولا به روش غوطه وری فسفاته کاری می شوند

2) جنبه اقتصادی روش و فضای موجود نیز موثر است.

3) کیفیت مورد نظر از پوشش در انتخاب روش دخالت دارد.

4) برای ایجاد پوششهای فسفات سنگین معمولأ از روش غوطه وری استفاده می شود .

مرجع : پایان نامه دانشگاهی اقایان خیر خواه و پور فتحی دانشگاه شریف