کارشناس خانه آبکار

سیانید مس مشخصات

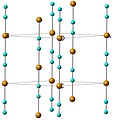

سینانید مس (I) (به انگلیسی: Copper(I) cyanide) با فرمول شیمیایی CuCN یک ترکیب شیمیایی با شناسه پابکم ۱۱۰۰۹ است. که جرم مولی آن 89.563 g/mol میباشد. شکل ظاهری این ترکیب، پودر زرد کمرنگ است.

نگارخانه[ویرایش]

نامگذاری اتحادیه بینالمللی شیمی محض و کاربردی

| شناساگرها | |

|---|---|

| شماره ثبت سیایاس | 544-92-3 |

| پابکم | 11009 |

| کماسپایدر | 10543 |

| شمارهٔ ئیسی | 208-883-6 |

| شمارهٔ آرتیئیسیاس | GL7150000 |

| جیمول-تصاویر سه بعدی | Image 1 |

| خصوصیات | |

| فرمول مولکولی | CuCN |

| جرم مولی | 89.563 g/mol |

| شکل ظاهری | off-white / pale yellow powder |

| چگالی | 2.92 g/cm3[۱] |

| دمای ذوب | ۴۷۴ درجه سلسیوس (۸۸۵ درجه فارنهایت; ۷۴۷ کلوین) |

| انحلالپذیری در آب | negligible |

| انحلالپذیری | insoluble in اتانول cold diluteاسید; soluble in هیدروکسید آمونیومپتاسیوم سیانید |

| خطرات | |

| MSDS | Oxford MSDS |

| شاخص ئییو | 006-007-00-5 |

| طبقهبندی ئییو | Very toxic (T+) Dangerous for the environment (N) |

| کدهای ایمنی | R26/27/28, R32, R50/53 |

| شمارههای نگهداری | (S1/2), S۷, S۲۸, S۲۹, S45,S60, S61 |

| لوزی آتش |

0

4

0

|

| نقطه اشتعال | Non-flammable |

سیانید روی مشخصات

سیانید روی (به انگلیسی: Zinc cyanide) با فرمول شیمیایی C۲N۲Zn یک ترکیب شیمیایی با شناسه پابکم ۱۱۱۸۶ است. که جرم مولی آن ۱۱۷٫۴۴۴ g/mol میباشد. شکل ظاهری این ترکیب، پودر سفید است.

نامگذاری اتحادیه بینالمللی شیمی محض و کاربردی

| Zinc cyanide | |

|---|---|

| شناساگرها | |

| شماره ثبت سیایاس | 557-21-1 |

| پابکم | 11186 |

| کماسپایدر | 10713 |

| شمارهٔ آرتیئیسیاس | ZH1575000 |

| جیمول-تصاویر سه بعدی | Image 1 |

| خصوصیات | |

| فرمول مولکولی | C2N2Zn |

| جرم مولی | 117.444 g/mol |

| شکل ظاهری | white powder |

| چگالی | 1.852 g/cm3 solid |

| دمای ذوب | 800 °C (decomposes) |

| انحلالپذیری در آب | 0.00005 g/100 mL (20 °C) |

| انحلالپذیری | attacked by قلیاییes پتاسیوم سیانید آمونیاک |

| خطرات | |

| طبقهبندی ئییو | not listed |

| لوزی آتش |

0

4

2

|

| LD50 | 100 mg/kg, rat (intraperitoneal) |

گلوکنات سدیم مشخصات

گلوکونات سدیم (به انگلیسی: Sodium gluconate) یک ترکیب شیمیایی با شناسه پابکم ۸۴۶۸۷ است.

نامگذاری اتحادیه بینالمللی شیمی محض و کاربردی

| شناساگرها | |

|---|---|

| شماره ثبت سیایاس | 527-07-1 |

| پابکم | 84687 |

| کماسپایدر | 76397 |

| ChEMBL | CHEMBL1200919 |

| جیمول-تصاویر سه بعدی | Image 1 |

| خصوصیات | |

| فرمول مولکولی | C6H11NaO7 |

| جرم مولی | ۲۱۸٫۱۴ g mol−1 |

سدیم نیترات مشخصات

سدیم نیترات یک ترکیب شیمایی با فرمول NaNO3 است. معادن زیادی از این نمک در شیلی و پرو قرار دارند این ماده سفید به مقدار زیاد در آب حل میشود. این ماده همچنین نیتراتین نیز نامیده میشد.

این ماده در ساخت تقویتکنندهها، بمب دودی و موارد زیاد دیگر کاربرد دارد.

| خصوصیات | |

|---|---|

| فرمول مولکولی | NaNO3 |

| جرم مولی | 84.9947 g/mol |

| شکل ظاهری | پودر سفید یا کریستال بیرنگ با بویی شیرین |

| چگالی | 2.257 g/cm3 solid |

| دمای ذوب | 308 °C |

| دمای جوش |

380 °C decomp.

|

| انحلالپذیری در آب | 730 g/L (0 °C) 921 g/L (25 °C) 1800 g/L (100 °C) |

| انحلالپذیری | بسیار قابل حل در آمونیاک;قابل حل در الکل |

| ضریب شکست (nD) | 1.587 (trigonal) 1.336 (rhomobohedral) |

| ساختار | |

| ساختار بلوری | trigonal and rhombohedral |

| ترموشیمی | |

|

آنتروپی مولار

استاندارد S |

117 J·mol−1 K−1 |

|

آنتالپی استاندارد

تشکیل ΔfH |

−468 kJ/mol |

| خطرات | |

| MSDS | ICSC 0185 |

| شاخص ئییو | فهرست نشده |

| طبقهبندی ئییو | |

| خطرات اصلی | اکسیدهکننده, تحریککننده |

| لوزی آتش |

0

1

0

OX

|

| نقطه اشتعال | آتشگیر نیست |

| LD50 | 3236 mg/kg |

| ترکیبات مرتبط | |

| دیگر آنیونها | سدیم نیتریت |

| دیگر کاتیونها | لیتیم نیترات پتاسیم نیترات روبیدیم نیترات سزیم نیترات |

| ترکیبات مرتبط | سدیم سولفات سدیم کلرید |

متابی سولفیت سدیم مشخصات

سدیم متابیسولفیت یا سدیم پیروسولفیت که در سیستم نامگذاری IUPAC، برم. ای. سدیم متابیسولفیت نامیده میشود، یک ترکیب غیر آلی فرمول شیمیایی Na۲S۲O۵ است. این ماده گاهی اوقات به عنوان دی سدیم (metabisulfite) از این ترکیب اکثراً به عنوان یک عامل ضد عفونی کننده، آنتی اکسیدان و نگهدارنده استفاده می شود.

سدیم متابی سولفیت پودر کریستال شده سولفور دی اکسید با چگالی بین 1 تا 1.2 Kg/l است و در دمای بالای 120 °C تجزیه می گردد. اگر محفظه ای که محلول در آن واقع شده کاملاً عایق بندی نشده باشد به سرعت با رطوبت هوا ترکیب شده و اکسیده می گردد. مقدار آب جذب شده توسط محصول در محفظه بسته به میزان نفوذ بستگی دارد که آن نیز به نوبه خود به درجه حرارت و رطوبت نسبی بستگی دارد. در شرایط نگهداری غلط ، ممکن است به تشکیل دانه های سخت در محصول منجر گردد. تمام انواع سدیم متابی سولفایت به راحتی در آب حل می شوند. در محلولهای آبی به شکل سدیم بی سولفیت است.

محتویات

۱آماده سازی

۲ساختار شیمیایی

۳خواص شیمیایی

۴موارد استفاده

۵ایمنی

۶نگهداری و جابجایی

۷منابع

1- آماده سازی

سدیم متابی سولفیت را می توان از تبخیر محلول سدیم سولفیت اشباع شده با گاز دی اکسید گوگرد تهیه نمود:

2 HSO3- ⇌ H2O + S2O52-

که در نهایت Na2S2O5 جامد بجا می ماند.

2- ساختار شیمیایی

آنیون ترکیبی از دی تیونیت (S2O42-) و دی تیونات (S2O62-). است. آنیون شامل گروهی SO2 است که با گروهی SO3 پیوند یافته با بار منفی که در سمت منتهی به SO3 قرار دارد. طول پیوند S-S حدود 2.22 Å و پیوند S-O" تیونیت " و " تیونات " دارای طول 1.46 و 1.50 Å می باشد.

3- خواص شیمیایی

سدیم متابی سولفیت در ترکیب با آب باعث جذب اکسیژن موجود در آب و آزاد شدن گاز دی اکسید گوگرد (SO2) می گردد که باعث ایجاد بوی نامطبوعی گردیده و تنفس را دچار مشکل می نماید . آزاد کردن دی اکسید گوگرد باعث تبدیل سدیم متابی سولفیت به یک عامل کاهنده قوی در آب گشته و به همین دلیل نبایستی در رودخانه ها و دریاچه ها ریخته شود چون بطور جدی باعث مختل شدن زندگی حیوانات و گیاهان می گردد. به همین دلیل میزان استفاده از سدیم متابی سولفیت به شدت کاهش یافته و به جای آن حاملهایی چون پیروکسید هیدروژن با تاثیری مشابه و بدون بو جهت استریلیزاسیون تجهیزات استفاده می گردد.

سدیم متابی سولفیت در ترکیب با اسیدها موجب آزاد شدن دی اکسید گوگرد می گردد :

Na2S2O5 + 2 HCl → 2 NaCl + H2O + 2 SO2

در حرارت بالا نیز این ترکیب دی اکسید گوگرد آزاد کرده و سدیم سولفیت به جا می گذارد :

Na2S2O5 → Na2SO3 + SO2

4- موارد استفاده

- به عنوان یک نگهدارنده و آنتی اکسیدان در مواد غذایی استفاده می شود و هم چنین به عنوان E223 شناخته می شود.

- ( در افرادی که به سولفیتها حساسیت دارند ممکن است باعث بروز واکنشهای آلرژیک ، از جمله واکنشهای تنفسی در افراد مبتلا به آسم ، آنافیلاکسی و سایر واکنشهای آلرژیک، گردد. )

- سدیم متابی سولفایت و پتاسیم متابی سولفایت یکی از مواد اولیه در قرصهای Campden است که در ساخت شراب و آبجو استفاده می گردد.

- مصرف روزانه قابل قبول برای هر کیلو گرم وزن بدن ، 0.7 mg است. سدیم متابی سولفایت عوارض جانبی نداشته و در کبد بوسیله اکسیداسیون به سولفات بی ضرر تبدیل شده و توسط ادرار دفع می گردد.

- در صنایع شیمیایی و دارویی برای مقاصد مختلفی همچون عامل کاهنده در تصفیه و جداسازی آلدئیدها و کتونها ، جهت از بین بردن زباله های حاوی برم حاصل از تهیه رنگ استفاده می گردد.

- جهت حذف کلر اضافی در آب آشامیدنی

- جهت تمیز کردن غشاهای اسمز معکوس آب آشامیدنی در سیستمهای آب شیرین کن

- جهت پاکسازی تجهیزات در آبجوسازی خانگی

- در موارد خاص جهت از بین بردن اکسیژن از آب تغذیه دیگهای بخار آب

- در تصفیه فاضلاب برای مثال از گیاهان آبکاری، جهت خنثی کردن اسید کرومیک جهت حذف کلر اضافه در خنثی سازی سیانیدها

- جهت تمیز کردن و سفید کردن پشم ، جوت و سایر الیافهای گیاهی

- در رنگرزی پارچه و چاپ برای آماده سازی فتس نیلی و حل کردن دیگر رنگها

- جهت حل کردن عصاره های دباغی

- در ساخت کاغذ جهت سفید کردن خمیر چوب

- در صنایع عکاسی و فیلم جهت آماده سازی حلالهای مناسب برای حمام تثبیت کننده اسیدی

- اضافه شده به محلولهای بی حس کننده موضعی ( لیدوکائین و غیره ) جهت جلوگیری از اکسیده شدن آدرنالین تنگ کننده عروق موجود در آنها و در نتیجه افزایش طول عمر محلول

- به عنوان یک excipient در برخی از قرص ها، مانند پاراستامول استفاده می شود. تقریبا 0.5 mg در epinephrine autoinjectors مانند EpiPen استفاده می شود.

- همچنین به منظور رسوب طلا از اسید طلایی (طلا محلول در تیزاب سلطانی) استفاده می شود.

- به عنوان یک عامل سفید کننده در تولید کرم نارگیل استفاده می شود

- به عنوان یک منبع تولید SO2 (مخلوط شده با هوا یا اکسیژن) برای تخریب سیانید در فرآیندهای سیانیداسیون طلا تجاری استفاده می شود.

- یکی از جنبه های بسیار مهم مرتبط با سلامت این ماده آنست که می توان آنرا به لام خون در یک آزمون تشخیص کم خونی داسی شکل ( و یا هر بیماری مشابه دیگر در تغییر شکل هموگلوبین ) اضافه نمود. مواد باعث از بین رفتن سلولهای داسی شکل ( طی یک پلیمریزاسیون پیچیده) شده و بنابر این وجود یا عدم وجود بیماری تایید گردد.

5- ایمنی

اثرات بیولوژیکی :

تمامی نمونه های سدیم متابی سولفیت دارای مقدار کمی SO2 بوده که موجب تحریک چشم و دستگاه تنفسی می گردد. در تماس با اسیدها ممکن است مقادیر خطرناکی از SO2 تولید گردد.

در نمونه های آبی ، سدیم بی سولفیت باعث کاهش شدید اکسیژن شده و ممکن است به موجودات آبزی آسیب برساند.

نکات ایمنی :

- سدیم متابی سولفیت طبق استاندارد جزء مواد خطرناک گنجانیده نگردیده است. بر اساس داده های در دسترس ما ، محصولات سدیم متابی سولفیت بایستی با برچسب مواد مضر Xnو حروف R, S مطابق زیر مشخص گردند:

R41 : خطر ابتلا به آسیبهای جدی به چشم

R37 : تحریک کننده دستگاه تنفسی

R31 : در تماس با اسید آزاد کننده گاز سمی

R22 : در صورت خورده شدن مضر

S26 : در صورت تماس با چشم با مقدار زیادی آب شستشو داده و به پزشک مراجعه گردد.

کلیه نمونه های حاوی سدیم متابی سولفیت در زیر گروه محصولات "خطر تماس با آب" قرار دارند.

6- نگهداری و جابجایی

کلیه نمونه های سدیم متابی سولفیت بایستی در جای خشک و خنک نگهداری گردند. اگر دما از 25°C و رطوبت از 45% تجاوز ننماید تا شش ماه ثابت باقی می مانند. اگر درجه حرارت یا رطوبت از حد تعیین شده بالاتر رود ممکن است باعث کاهش SO2 و تغییر PH محلول گردد. در دمای زیر 10°C به صورت کریستال در می آید.

| خصوصیات | |

|---|---|

| فرمول مولکولی | Na2S2O5 Na-O-(S=O)-O-(S=O)-O-Na |

| جرم مولی | 190.107 g/mol |

| شکل ظاهری | white powder |

| چگالی | 1.48 g/cm3 |

| دمای ذوب | >170 °C (begins at 150 °C) |

| انحلالپذیری در آب | 54 g/100 ml |

| خطرات | |

| MSDS | Mallinckrodt MSDS |

| شاخص ئییو | 016-063-00-2 |

| طبقهبندی ئییو | Harmful (Xn) Irritant (Xi) |

| کدهای ایمنی | R۲۲ R31 R۴۱ |

| شمارههای نگهداری | S۲ S26 S۳۹ S۴۶ |

| لوزی آتش |

0

2

0

|

| ترکیبات مرتبط | |

| دیگر آنیونها | سدیم سولفیت سدیم بیسولفیت |

| دیگر کاتیونها | پتاسیم متابیسولفیت |

| ترکیبات مرتبط | سدیم دی تیونیت سدیم تیو سولفات سدیم سولفات |

کربنات سدیم مشخصات

سدیم کربنات، Na2CO3 یک نمک سدیم است که از ترکیب آن با کربنیک اسید تولید میشود.

محتویات

۱کاربردها

۲سایر کاربردها

۳شکلگیری

۴تولید

۵فرایند Leblanc

۶فرایند سولوای (Solvay)

۷فرایند Hou

۸منابع

۹پانویس

1- کاربردها

مهمترین و اصلیترین کاربرد سدیم کربنات در تولید شیمیایی شیشه است. چنانچه سدیم کربنات را در دماهای بسیار بالا حرارت دهیم، و آن را با ماسه و کلسیم کربنات ترکیب کنیم و سپس به سرعت آن را سرد کنیم، محصول ما شیشه خواهد بود. سدیم کربنات همچنین به عنوان بک باز نسبتاً قوی در بسیاری از موارد به کار میرود. برای مثال، به عنوان تنظیم کننده PHH جهت حفظ پایداری شرایط قلیایی لازم برای عملکرد اکثر عوامل تولیدکننده از این ترکیب استفاده میشود. به عنوان یک افزودنی رایج در مخازن شهری جهت خنثی سازی اثر اسیدی کلر و افزایش PH به کار میرود. در آشپزی، گاهی اوقات به عنوان یک جایگزین برای سدیم هیدروکسید برای قلیایی کردن به خصوص در چوب شور (نان نمکی) به کار میرود. این خوراکها با یک محلول ماده قلیایی عمل آوری میشوند تا PH سطح ماده غذایی را تغییر کند که این سبب برشتگی بیشتر آن میشود. در شیمی این ماده به عنوان یک الکترولیت استفاده میشود و این از آن جهت است که الکتزولیتها معمولاً بازهای نمکی دارند و از طرفی سدیم کربنات به عنوان یک رسانای خوب در الکترولیز عمل میکند. همچنین به عنوان استاندارد اصلی تیتراسیون اسید و باز به کار میرود و این به دلیل پایداری جامد و گاز این ماده است که سبب سهولت در اندازهگیری دقیق تر جرم میشود. در خانهها به عنوان نرم کنندهٔ آب در شستوشوی لباسها به کار میرود. این ماده با یونهای منیزیم و کلسیم موجود در آب سخت مقابله میکند و مانع از تشکیل پیوند بین آنها با ماده شوینده به کار رفته میشود. بدون استفاده از سدیم کربنات شوینده اضافی برای خیساندن یونهای منیزیم و کلسیم نیاز میشود. سدیم کربنات در بخش شویندهای فروشگاهها به نام علف شوره (اشنان) دیده میشود و به طور مؤثری لکههای روغن، گریس، و الکل را از بین میبرد. سدیم کربنات همچنین به عنوان عامل ضد رسوبی از جمله رسوبهایی که در کتریها و ماشینهای بخار دیده میشود به کار میرود.

2- سایر کاربردها

در کارگاههای آجرپزی از سدیم کربنات به عنوان عامل خمیرکننده استفاده میشود تا حجم آب مورد نیاز جهت قالب گیری خاک رس کاهش یابد. همچنین از آن برای تهیه فوری ماکارونی استفاده میشود. سدیم کربنات یک افزودنی غذایی است (E500) که به عنوان تنظیم کننده میزان ترشی و نیز به عنوان پایدار کننده به کار میرود. سدیم کربنات همچنین در تولید بستنی چوبی کاربرد دارد. احساس خنکی و گازدار بودن نتیجهٔ واکنش گرماگیر بین سدیم کربنات و یک اسید ضعیف است (که معمولاً سیتریک اسید انتخاب میشود) و در نتیجهٔ آن کربن دی اکسید تولید میشود؛ یعنی زمانی که بستنی با بزاق دهان خیس میشود. سدیم کربنات همچنین برای از بین بردن کپک چوب یا سایر مواد به کار میرود.

3- شکلگیری

سدیم کربنات در آب محلول است. اما به طور طبیعی در بخشهای خشک، به خصوص در رسوبهای معدنی شکل گرفته از تبخیر آب دریاچهها یافت میشود. رسوبات معدنی نمکهای قلیایی طبیعی، ترکیبی از سدیم کربنات و سدیم بی کربناتاست که از کف دریاچههای خشک شده موجود در مصر از زمانهای گذشته استخراج میشده است تا در تهیه مومیایی و نیز ساخت ابتدایی شیشه استفاده شوند. سدیم کربنات به سه صورت ترکیب هیدراته شناخته شده است: سدیم کربنات ۲ آبه، سدیم کربنات ۷ آبه و سدیم کربنات تک آبه.

4- تولید

Trona یعنی سدیم بی کربنات کربنات ۲ آبه، در مناطق مختلفی از ایالات متحده استخراج میشود و تمام سدیم کربنات نیاز داخل را تأمین میکند. در ایران نیز مهمترین مکان تولید آن در شهرستان سرخه کارخانه جات کربنات سدیم سرخه میباشد که در جنوب غربی شهرسرخه در شهرستان سرخه، استان سمنان واقع شده است. رسوبات عظیم و طبیعی از آن در سال ۱۹۳۸ در نزدیکی Green River یافت شد و استخراج معادن در آمریکای شمالی بیشتر با توجه به جنبه اقتصادی و نه تولید صنعتی صورت گرفت. این ماده از دریاچههای قلیایی نیز به دست میآید، همچون دریاچهٔ Magadii در کنیا که البته با استفاده از فرایند لاروبی از روشهای ابتدایی به دست میآید و به طور طبیعی تجدید میشود و بنابراین هیچگاه این منبع طبیعی پایان نمیپذیرد.

بسیاری از گیاهان شورپسند که در آبهای شور زیست میکنند و در مقابل آب شور مقاومند میتوانند انواع ناخالص سدیم کربنات را به ما بدهند و این منابع شکل رایج و کنونی مورد استفاده در اروپا و سایر مناطق تا قرن ۱۹ بود. گیاهان خشکی زی مانند درخت آشنا و نیز علف شوره یا خزه و یا نوعی جلبک دریایی به نام کتانجک ابتدا جمعآوری شده و پس از خشک کردن سوزانده میشدند. خاکستر حاصل با آب شسته میشد تا محلول قلیایی تشکیل شود. این محلول پی از جوشانده شدن و خشک شدن محصول نهایی را به ما میدهد که Soda Ash نامیده میشود. این نام قدیمی برگرفته از منبع اولیه گیاهی آن است که یک بوته یک ساله به نام Salsola soda (barilla plant) است. غلظت سدیم کربنات موجود در Soda Ashh بازه گستردهای دارد، از ۳–۲٪ موجود در کتانجک تا ۳۰٪ موجود در بهترین “barilla” که از گیاهان علف شوره موجود در اسپانیا به دست میآید. منابع گیاهی و جلبک مورد استفاده برای Soda Ashh، و نیز برای پتاسهای قلیایی مرتبط، به طور افزایندهای تا پایان قرن ۱۸ ناکافی به نظر میرسیدند و جستجو برای یافتن راههای تجاری و پایدار برای ساخت و سنتز این ماده از نمکها و سایر مواد شیمیایی روز به روز گسترش مییافت.

5- فرایند Leblanc

در سال ۱۷۹۱، شیمیدان فرانسوی نیکلاس لبلنک روشی نوین را برای تولید سدیم کربنات از نمک، سولفوریک اسید، و ذغال سنگ به ثبت رساند. نخست نمک دریایی (سدیم کلرید) در سولفوریک اسید جوشانده میشد تا سدیم سولفور و گازهیدروژن کلرید تولید شود. همچنان که در واکنش زیر مشاهده میکنید. 2nacll+… سپس، مخلوط سدیم سولفات با سنگ آهک خرد شده (کلسیم کربنات) و ذغال حرارت داده میشد تا سدیم کربنات به همراه کربن دی اکسید و کلسیم سولفور حاصل شود.

سدیم کربنات از عصاره گیری خاکستر و آب به دست میآمد، و با تبخیر آب موجود، جمعآوری میشد. هیدروکلریک اسید حاصل از فرایند لبلنک، یکی از منابع اصلی آلودگی هوا است و کلسیم سولفید که به عنوان یک محصول جانبی تلقی میشود یک فراورده بیهوده میباشد. البته با این توصیفات، روش اصلی تولید سدیم کربنات تا اواخر دههٔ ۱۸۸۰ همین روش یادشده بود.[۳][۴]

6- فرایند سولوای (Solvay)

در سال ۱۸۶۱، یکی از شیمیدانان صنایع بلژیک، ارنست سولوای، روشی را معرفی کرد که سدیم کلرید با استفاده از آمونیاک به سدیم کربنات تبدیل میشود. این فرایند در یک برج بزرگ میان تهی صورت میگیرد و در انتهای این برج کلسیم کربنات (سنگ آهک) حرارت داده میشود تا کربن دی اکسید به دست آید:

و از قسمت بالای برج، محلول غلیظی از سدیم کلرید و آمونیک وارد آن میشود. به محض این که در میان آن کربن دی اکسید بجوشد، سدیم بی کربنات تهنشین میشود:

سپس سدیم بی کربنات با حرارت دادن در شکل سدیم کربنات ظاهر میشود و آب و کربن دی اکسید سایر فراوردهها را تشکیل میدهند. ضمناً، آمونیاک از فراورده جانبی آمونیوم کلرید مجدداً تولید میشود و این زمانی رخ میدهد که در مجاورت آهک (کلسیم هیدروکسید) باقیمانده از واکنش تولید کربن دی کسید قرار گیرد.

به این دلیل که فرایند سولوای آمونیاک مصرف شده را بازمیگرداند و تنها آب شور و آهک طی آن به مصرف میرسد و تنها فراوردهٔ اضافی آن کلسیم کلرید است، اساساً از نظر اقتصادی نسبت به فرایند لبلنک برتری دارد و به سرعت در تولیدات سدیم کربنات به عنوان روشی اصلی و کارامد مطرح شد. تا سال ۱۹۰۰، ۹۰٪ سدیم کربنات تحت این فرایند تولید شد و آخرین پایگاه تولید سدیم کربنات که با استفاده از روش قبلی یعنی روش لبلنک فعالیت میکرد، در آغاز دههٔ ۱۹۲۰۰ بسته شد.

7- فرایند Hou

توسط شیمیدان چینی به نام Hou Debang در دههٔ ۱۹۳۰ معرفی شد. این فرایند در مراحل اولیه مشابه فرایند سولوای است. اما به جای واکنش دادن محلول باقیمانده با آهک، کربن دی اکسید و آمونیاک یک محلول تشکیل میدهند و سدیم کلرید هنگامی که دما به حد ۴۰ درجه سانتیگراد رسید به محلول اضافه میشود. سپس محلول تا ۱۰۰ درجه سانتیگراد سرد میشود. آمونیوم کلرید تهنشین شده و با فیلترگذاری جدا میشود؛ و در ادامه محلول مجدداً برای تولید سدیم بی کربنات به کار گرفته میشود. این روش مشکل تولید کلسیم کلرید را حل کرده و از محصول جانبی آمونیوم کلریدnh4cll) نیز جهت کود دهی استفاده میشود. این روش، روش روز تولید سدیم کربنات در صنایع کنونی جهان

است.

| پابکم | ۱۰۳۴۰ |

| کماسپایدر | ۹۹۱۶ |

| UNII | 45P3261C7T |

| شمارهٔ ئیسی | 207-838-8 |

| ChEBI | CHEBI:29377 |

| ChEMBL | CHEMBL۱۸۶۳۱۴ |

| شمارهٔ آرتیئیسیاس | VZ4050000 |

| جیمول-تصاویر سه بعدی | Image 1 |

| خصوصیات | |

|---|---|

| فرمول مولکولی | Na2CO3 |

| جرم مولی | 105.9884 g/mol (anhydrous) 124.00 g/mol (monohydrate) 286.14 g/mol (decahydrate) |

| شکل ظاهری | White solid hygroscopic |

| بوی | Odorless |

| چگالی | 2.54 g/cm3 (anhydrous) 2.25 g/cm3 (monohydrate) 1.46 g/cm3 (decahydratee) |

| دمای ذوب | 851 °C (anhydrous)[۱] 100 °C (decomp monohydrate) 34 °C (decomp decahydrate) |

| دمای جوش |

1600 °C (anhydrous)

|

| انحلالپذیری در آب | 70 g/L (0 °C) 216 g/L (20 °C)[۱] 450 g/L (100 °C)[۲] |

| انحلالپذیری | نامحلول در اتانول و استون |

| خاصیت بازی (pKb) | 3.67 |

| ضریب شکست (nD) | 1.495 (anhydrous) 1.420 (monohydrate) |

| ساختار | |

|

موقعیت

هندسی |

trigonal planar |

| خطرات | |

| MSDS | MSDS |

| شاخص ئییو | ۰۱۱-۰۰۵-۰۰-۲ |

| طبقهبندی ئییو | Irritant (Xi) |

| کدهای ایمنی | R۳۶ |

| شمارههای نگهداری | S۲, S۲۲, S26 |

| لوزی آتش |

|

| نقطه اشتعال | Non-flammable |

| ترکیبات مرتبط | |

| دیگر آنیونها | جوش شیرین |

| دیگر کاتیونها | لیتیوم کربنات پتاسیم کربنات کربنات روبیدیم کربنات سزیم |

| ترکیبات مرتبط | آمونیوم کربنات ناترون سدیم پرکربنات |

سولفوریک اسید: مشخصات

سولفوریک اسید که در گذشته با نام جوهر گوگرد خوانده میشد، اسیدی بسیار قوی است که با هر درصدی در آب حل میشود و فرمول شیمیایی آن H۲SO۴ است. پی اچ(pH) این اسید ۰/۵ (۵۵ دهم) میباشد.

سولفوریک اسید برای نخستین بار توسط جابر بن حیان کشف شد.[۱] او با تقطیر کانیهای سولفات آهن (معروف به زاج سبز) (آهن سولفات هفت آبه به فرمول FeSO4.7H2O) و مس(II) سولفات، این اسید را به دست آورد.

از سولفوریک اسید در مواد شوینده، رنگ نقاشی و غیره استفاده میشود.

محتویات

[نهفتن]

۱خواص فیزیکی

۲ساختار مولکولی و خصلت اسیدی

۳تولید سولفوریک اسید

۳.۱فرایند مجاورت[۳]

۳.۲دیگر روشها

۴منابع

۵پیوند به بیرون

1- خواص فیزیکی

این ماده دارای مولکولهای دارای گشتاور قطبی است که میتوانند با یکدیگر پیوند هیدروژنی برقرار کنند. پس سولفوریک اسید مایعی است با نقطه جوش بالا و هم چنین یک مایع ویسکوز (دارای گران روی زیاد) محسوب میشود. همین شرایط مولکولی باعث میشوند که سولفوریک اسید به خوبی در آب حل شود و محلولهای اسیدی مختلف تولید کند.

2- ساختار مولکولی و خصلت اسیدی

این ماده از مولکولهایی شامل یک اتم گوگرد، چهار اتم اکسیژن و دو اتم هیدروژن ساخته شده است. از آنجا که هیدروژنها به اتم اکسیژن متصل هستند، حامل بار مثبت جزیی میباشند و قادرند به عنوان هیدروژن اسیدی عمل کنند. با از دست دادن اولین هیدروژن، آنیون هیدروژنسولفات تولید میشود که با توجه به ساختارهای رزونانسی، بسیار پایدار است؛ بنابراین اولین تفکیک سولفوریک اسید، به شکل کامل انجام میشود:

H2SO4 + H2O → HSO4- + H3O+ (1

برای دومین مرحله، باید هیدروژن به شکل کاتیون، آنیون هیدروژنسولفات را ترک کند که چندان راحت نیست؛ بنابراین تفکیک دومین هیدروژن اسیدی در سولفوریک اسید، کامل نیست و یکواکنش تعادلی است:[۲]

HSO4- + H2O ⇔ H3O+ + SO42- (2

3- تولید سولفوریک اسید

3-1: فرایند مجاورت

سولفوریک اسید، یکی از مهمترین مواد شیمیایی صنعتی است که با استفاده از فرایند مجاورت تولید میشود. در مرحله نخست گوگرد در مجاورت اکسیژن ، اکسید شده و گوگرد دیاکسید به دست میآید:

S(s) + O2(g) → SO2(g) (1

در مرحله بعد گوگرد دی اکسید در مجاورت یک کاتالیزگر و در واکنش با اکسیژن اضافی به SO۳ اکسیده میشود:

SO2(g) + O2(g) → SO3(g) (2

این واکنش گرماده است و انتروپی(بی نظمی ) آن کاهش می یابد چون عامل انتروپی نامساعد است (پدیده های جهان به سمت بی نظمی بیشتر می روند) یک عامل نامساعد ترمودینامیکی دارد پس برگشت پذیر است

واکنش بالا در دمای معمولی بسیار کند است؛ لذا در روش صنعتی، از دماهای بالاتر (۴۰۰C تا۷۰۰C) و از یک کاتالیزور (مانند وانادیم پنتوکسید V۲O۵ یا اسفنج پلاتین) استفاده میشود. از واکنش گوگرد تری اکسید با آب، محلول سولفوریک اسید تشکیل میشود:

SO3(g) + H2O(l) → H2SO4(aq) (3

با تکرار مراحل بالا و دمیدن گوگرد تریاکسید درون محلول سولفوریک اسید، پیروسولفوریک اسید (H2S2O7) تشکیل میشود:

H2SO4(l) + SO3(g) → H2S2O7(l) (4

سپس با افزودن آب به پیروسولفوریک اسید، محلول سولفوریک اسید را تهیه میکنند:

H2S2O7(l) + H2O(l) → 2H2SO4(l) (۵

کنترل این روش که در آن، پیروسولفوریک اسید تشکیل میشود، آسان تر از واکنش مستقیم گوگرد تری اکسید با آب است؛ بنابراین از این واکنش برای تولید سولفوریک اسید با درصد معین و غلظت دلخواه استفاده میکنند.

3-2: دیگر روشها

سولفوریک اسید را میتوان در آزمایشگاه از واکنش گاز گوگرد دی اکسید با هیدروژن پراکسید (آب اکسیژنه) به دست آورد.

(g) + H۲O2 (l) → H۲SO۴ (l)SO2

روش دیگر تولید سولفوریک اسید در آزمایشگاه با استفاده از الکترولیز محلول مس (ll) میباشد که کاتد باید از فلزی باشد که رسانایی خوبی دارد، مانند مس وآند نیز باید از جنس پلاتین یا زغال باشد تا با محلول واکنش ندهد

| سولفوریک اسید | |||

|---|---|---|---|

|

|||

| شناساگرها | |||

| شماره ثبت سیایاس | ۷۶۶۴-۹۳-۹ | ||

| شمارهٔ آرتیئیسیاس | WS5600000 | ||

| خصوصیات | |||

| فرمول مولکولی | H2SO4 | ||

| جرم مولی | 98/078 g/mol | ||

| شکل ظاهری | مایع شفاف، بیرنگ و بیبو | ||

| چگالی | 1.84 g cm−3 liquid | ||

| دمای ذوب | 10°C | ||

| دمای جوش |

290°C bp of pure acid. 98% solution boils at 338 °C

|

||

| انحلالپذیری درآب | حلپذیری کامل (گرماده) انتالپی منفی | ||

| گرانروی | 26.7 cP at 20 °C | ||

| خطرات | |||

| طبقهبندی ئییو | |||

| کدهای ایمنی | R۳۵ | ||

| شمارههای نگهداری | (S1/2), S26, S۳۰, S45 | ||

| لوزی آتش |

|

||

| نقطه اشتعال | غیر مشتعل | ||

| ترکیبات مرتبط | |||

| مرتبط با اسیدهای قوی | نیتریک اسید هیدروکلریک اسید هیدروبرمیک اسید پرکلریک اسید |

||

| ترکیبات مرتبط | سولفید هیدروژن اسید سولفورو پروکسیمونوسولفوریک اسید تری اکسید سولفور Oleum |

||

| به استثنای جایی که اشاره شدهاست در غیر این صورت، دادهها برای مواد به وضعیت استانداردشان داده شدهاند (در 25 °C (۷۷ °F)، ۱۰۰ kPa) | |||

| Infobox references | |||

سیاه کاری(BLACK OXIDE PROCESSES)

اکسید سیاه بر روی آلیاژهای آهنی را می توان با استفاده از حمام نمک مذاب در دمای حدود 315⁰C یا بالاتر، محلول سیاه کاری سرد در دمای محیط و یا محلول قلیایی پایه آب جوشان در دما 135-148⁰C بدست آورد.

کنترل حمام های مذاب در دماهای بالا بسیار مشکل است و از اینرو پوشش حاصل رنگی یکنواخت نخواهد داشت. محلول های سرد نیز اغلب بجای رنگ سیاه، رنگ خاکستری ایجاد می کنند و پوشش حاصل از این نوع حمام ها دوام زیادی نخواهد داشت. از اینرو، از فرایندهای سیاه کاری سرد نمی توان پوشش اکسیدی با رنگ سیاه خالص و یکدست بدست آورد. این پوشش ها اغلب حاوی ترکیبی از مس و سلنیم بوده و بسیاری از مشخصه های فنی و استانداردهای بخش های خودرو سازی و نظامی را تامین می کنند. محلول های قلیایی جوشان بر پایه آب متداول ترین روش سیاه کاری می باشند. پوشش حاصل از این روش رنگ سیاه قوی تر و یکنواخت تری را ایجاد می کند.

پوشش اکسید سیاه اغلب برای فولادهای کربنی، فولادهای آلیاژی، فولادهای ابزار و قالب سازی و چدن ها بکار می رود. فولادهای زنگ نزن و آلیاژهای مسی را نیز می توان سیاه کاری نمود.

پوشش سیاه کاری فولاد از مگنتیت(اکسید آهن سه ظرفیتی) تشکیل می شود که نتیجه اکسیداسیون آهن و اکسیژن هوا یا یون های اکسید کننده موجود در محلول های پایه آب یا نمک های مذاب است.

فرایند سیاه کاری در محلول قلیایی داغ

فرایند قلیایی داغ سبب تشکیل پوشش اکسیدی بر روی سطح قطعه غوطه ور در محلول قلیایی در حال جوش(135-148⁰C) حاوی نمک های اکسید کننده می شود. درجه حرارت جوشیدن بر پایه مقدار نمک های حمام تعیین می شود. در دماهای بالاتر از 148⁰C، اکسید ایجاد شده به قرمز تغییر رنگ داده و زنگ می زند. دماهای پایین تر از 135⁰C، که نشاندهنده غلظت پایین نمک های موجود در حمام است، سبب کاهش سرعت فرایند می شود. درجه حرارت جوش با افزودن نمک های مصرفی(افزایش دما) یا رقیق کردن محلول(کاهش دما) تنظیم می شود.

نمونه هایی از ترکیب شیمیایی محلول های قلیایی داغ

سود(600-700 g/l) + نیترات سدیم(250-400 g/l9

سود(500 g/l) + نیترات سدیم(500 g/l)

سود(650-750 g/l) + نیترات سدیم(100 g/l) + نیتریت سدیم(100 g/l)

پتاس یا هیدروکسید پتاسیم(1000-1200 g/l) + نیترات پتاسیم( 150-250 g/l)

مراحل فرایند قلیایی داغ

تمیزکاری: قطعات به روش مکانیکی تمیز شده و در داخل محلول قلیایی چربی زدایی می شوند.

شستشوی آب

اسید شویی(تمیزکاری اسیدی): لایه های اکسیدی و زنگ ها موجود بر روی سطح در داخل اسید حل می شوند.

شستشوی آب

حمام سیاه کاری قلیایی داغ: قطعات به مدت 5-40 min در داخل حمام غوطه ور می شوند.

شستشوی با جریان پرفشار آب

خشک کردن

عملیات نهایی: سطح لایه اکسیدی با روغن، واکس یا لاک آب بند می شود. این مرحله علاوه بر افزایش زیبایی و جلای ظاهری، باعث افزایش مقاومت به خوردگی و بهبود خواص روانکاری لایه اکسیدی نیز می شود. روغن های موجود از نوع حلال در آب یا جایگزین شونده آب بوده و لایه ضخیمی از روغن را بر روی سطح سیاه شده ایجاد می کنند. علاوه بر روغن می توان از واکس ها یا رزین های اکریلیکی شفاف استفاده نمود. البته این به شرطی است که در استاندارد استفاده از روغن قید نشده باشد.

فرایند سیاه کاری سرد

در این فرایند یک پوشش سیاه غیر تبدیلی از محلول های اسید فسفریک حاوی ترکیبات سلنیم و مس بدست می آید. پوشش سیاه حاصل به واقع یک اکسید نیست. این پوشش نرم تر از پوشش های اکسیدی سیاه می باشد. رنگ پوشش های سرد پایدار نبوده و با مالش از روی سطح پاک می شود. روش سرد به عنوان جایگزینی ساده و کم خطر تر از محلول های قلیایی جوشان بکار می رود.

فرایند سیاه کاری در نمک مذاب

پروسه نمک مذاب شامل نمک های اکسید کننده مذاب است. اکسیژن حاصل از این نمک ها با اتم های آهن واکنش داده و لایه اکسید را ایجاد می کنند.

مخلوطی از نیترات و نیتریت سدیم به مقدار مساوی برای آماده سازی حمام های مذاب استفاده می شود. نقطه ذوب چنین ترکیب یوتکتیکی در حدود 250⁰C می باشد. محدوده دمایی حمام های مذاب 288-343 ⁰C می باشد. در مورد فولادهای زنگ نزن از دماهای بالاتر حدود 482⁰C استفاده می شود.

مزایای سیاه کاری

مقاومت خوردگی: افزایش عمر کاری و مدت زمان انبارداری قطعات

مقاومت به سایش و داوم: پوشش های تبدیلی سخت در برابر پوسته شدن، ترک خوردن، سایش و خراش مقاومت خوبی دارند.

ضد چسبندگی اصطکاکی: در مواردی که نیاز به تماس قطعات می باشد، سطوح مانع چسبندگی، لایه روانکار پوشش سیاه را در حین تماس و سایش فدا نموده و سطح قطعه را سالم نگه می دارند.

روانکاری: عملیات های نهایی پایه روغن که بعد از فرایند سیاه کاری مرسوم می باشد، علاوه بر حفاظت سطح در برابر خوردگی، سطوح در تماس با هم را صاف تر می سازند.

پایداری ابعادی: فرایندهای سیاه کاری اساسا سبب تغییرات ابعادی(ضخامت لایه پوشش در حد 3-2 میکرون است) نمی شوند که به این معنی است که سطوح سیاه کاری شده خواص سطحی خود را حفظ می کنند. سطوح پولیش شده جلا و پرداخت سطحی، و قطعات عملیات حرارتی شده سختی سطحی خود را حفظ می کنند. از این روش می توان برای پوشش دهی نهایی قطعات با ابعاد بحرانی و تلرانس های ابعادی بسیار اندک استفاده نمود.

زیبایی ظاهری پوشش: این فرایند سبب ایجاد رنگ سیاه زیبا و تزیینی بر روی سطح قطعه شده و کیفیت سطحی ان را افزایش می دهد.

کاهش براقیت قطعه: این فرایند براقیت قطعه را کاهش می دهد.

جنبه های اقتصادی و بازدهی: فرایند سیاه کاری سبب صرفه جویی در زمان و هزینه در مقایسه با فرایندهای آبکاری و رنگ کاری می شود. این فرایند، روشی ساده و بصرفه برای تامین مقاومت خوردگی قطعات آهنی و فولادی است.

آماده سازی سطحی: جهت بهبود چسبندگی رنگ و لاک های نهایی می توان از این پوشش به عنوان زیرلایه استفاده نمود.

رسانایی: سیاه کاری، پوششی مناسب برای قطعات الکتریکی است، زیرا فقط در حدود 1% رسانایی قطعه بعد از اعمال این پوشش کاهش می یابد.

مقاوم به تغییر رنگ در دماهای زیاد: پوشش اکسیدی قادر به تحمل درجه حرارتی بالغ بر 482⁰C پیش از تغییر رنگ می باشد.

عدم تولید بخارات سمی در حین جوشکاری: بر خلاف قطعات رنگ یا آبکاری شده، قطعات سیاه کاری شده هیچگونه بخار سمی در هنگام جوشکاری تولید نمی کنند.

فرایند عاری از تردی: فرایند های نرمال سیاه کاری سبب تردی هیدروژنی نظیر برخی فرایندهای آبکاری و رنگ کاری نمی شوند. این مطلب برای تمام قطعات به غیر قطعات با سختی 55 راکول یا بیشتر و نیز فنرهای بسیار نازک که به شدت به تردی قلیایی حساس می باشند، درست می باشد. این مشکل را می توان با کنترل زمان فرایند سیاه کاری به حداقل رساند.

دوستدار محیط زیست: بطور معمول هیچ یون فلزی در آب شستشو وجود ندارد که نیازمند عملیات های تصفیه و ... باشد. ولی استفاده از سبدها یا بارل هایی از جنس فولاد زنگ نزن نیازمند مراقبت بیشتر در خصوص غلظت کروم پساب می باشند. تنها محصول جانبی واکنش سیاه کاری، محصول بی ضرر کربنات سدیم است. مقداری از هیدروکسید سدیم نیز از طریق وان های سیاه کاری و تمیزکاری به وان های شستشو انتقال می یابد، ولی اسیدیته نهایی معمولا در محدوده مورد تایید قرار دارد. در غیراینصورت، اسدیته محلول را با اسید رقیق کاهش می دهیم.

انواع پوشش های سیاه کاری مطابق با استاندارد نظامی MIL-DTL-13924D

مطابق با استاندارد فوق، پوشش های سیاه کاری به 4 نوع زیر تقسیم می شوند:

نوع1: فرایند اکسیداسیون قلیایی(برای آهن خام، چدن های مالیبل، فولاد ساده کربنی و کم آلیاژ)

نوع2: فرایند اکسیداسیون قلیایی کروماتی(مخصوص فولادهای آلیاژی مقاوم به خوردگی که دمای تمپر آنها کمتر از 482⁰C است)

نوع3: فرایند اکسیداسیون نمک مذاب(مخصوص فولادهای آلیاژی مقاوم به خوردگی با دمای تمپر بیشتر از 482⁰C)

نوع4: فرایند اکسیداسیون قلیایی( برای سایر فولادهای آلیاژی مقاوم به خوردگی)

عیوب سیاه کاری فولادهای کم آلیاژ

- تشکیل اکسید قرمز رنگ ضعیف و بدون چسبندگی که با پاک کردن برطرف می شود.

علل ایجاد و راه حل آنها:

باقی ماندن پوسته یا رسوبات ضعیف و سست مرحله عملیات حرارتی بر روی قطعه

زمان طولانی جابجایی یا حمل و نقل قطعات به خط پوشش دهی

به دلیل وجود مقادیر زیاد آهن کلوییدی به رکتیفایر نیاز دارد

بالا بودن بیش از حد دما

خشک شدن محلول بر روی قطعه

- اکسید قرمز رنگی که از روی قطعه پاک نمی شود.

علل ایجاد و راه حل آنها:

زمان طولانی جابجایی یا حمل و نقل قطعات به خط پوشش دهی

بالا بودن بیش از حد دما

باقی ماندن پوسته یا رسوبات ضعیف و سست مرحله عملیات حرارتی بر روی قطعه

آلیاژهای با مقادیر بالای Si(>3%)

آلیاژهای پر کربن(>1%)

- قطعه قرمز رنگ شده است.

علل ایجاد و راه حل آنها:

مشکلات گالوانیکی

آلیاژهای با کروم زیاد

زمان غوطه وری طولانی تر شود

بالا بودن بیش از حد دما

- زمینه قهوه ای

علل ایجاد و راه حل آنها:

پایین بودن دمای حمام

نمک سیاه کاری اضافه نمایید

دما را تا حد جوشش محلول افزایش دهید

وجود زنگ پیش از فرایند سیاه کاری

- عدم یکنواختی پوشش سیاه(خال خال بودن)

علل ایجاد و راه حل آنها:

تمیزکاری نامناسب

هم زدن محلول را افزایش دهید

کافی نبودن ماده تمیز کننده

زمان طولانی جابجایی یا حمل و نقل قطعات به خط پوشش دهی

- سیاه لک دار(از روی قطعه پاک می شود)

علل ایجاد و راه حل آنها:

وجود کربن بر روی سطح

وجود زنگ یا لکه های سیاه بر روی سطح پیش از سیاه کاری

طولانی بودن بیش از حد زمان اسید شویی

ارجاع قطعات به مرحله تمیزکاری جهت زنگ برداری

- عدم سیاه شدن قطعه

علل ایجاد و راه حل آنها:

آلودگی کروم یا سایر فلزات

تهی شدن محلول از ماده اکسید کننده

عیوب سیاه کاری فولادهای زنگ نزن

- عدم سیاه شدن قطعه

علل ایجاد و راه حل آنها:

سیم یا سبد را از جنس فولاد نرم قرار دهید.

عدم فعال بودن سطح فولاد

زمان اسید شویی را افزایش دهید

اسید شویی ضعیف

تخریب حمام سیاه کاری بواسطه گرم شدن بیش از حد

پوسته نرم- نیاز به پسیو سازی دارد

- سیاه لک دار

علل ایجاد و راه حل آنها:

طولانی بودن زمان اسید شویی

فعال شدن بیش از حد سطح

لجن کف حمام فیلتر شود

سطح حمام باید تمیز شود

قطعات باید پسیو شوند

بالا بودن دمای حمام

- پوشش لکه لکه و غیر یکنواخت

علل ایجاد و راه حل آنها:

تمیزکاری نامناسب

قطعات را آبکشی نمایید

ضعیف بودن فرایند نهایی خط پوشش

باید به حمام فولاد نرم اضافه شود.

تست های کنترل کیفی قطعات سیاه کاری

بازرسی چشمی: پوشش سیاه کاری باید ظاهری یکنواخت داشته باشد. کل سطح قطعه را پوشانده باشد و رنگ سیاه ایجاد شده کاملا یکنواخت باشد. هیچگونه اثری از خوردگی حفره ای، خوردگی های بین دانه ای یا اچ شدگی نباید مشاهده شود. لازم به ذکر است که پوشش سیاه کاری صافی سطحی نظیر فرایندهای رنگ کاری و آبکاری را ایجاد نمی کند. خراش های پیش از پوشش دهی، علایم ابزارآلات، حفرات، خطوط علامت گذاری و پانچ، و سایر عیوب سطحی نیز بعد از این فرایند بر روی سطح باقی می مانند.

تست لک کردن یا دوده ای شدن سطح پوشش(Smut Test): پسماند تیره رنگ پودری شکلی که با کشیدن دست بر روی قطعات سیاه کاری شده، بدست می چسبد. این تست باید قبل از هر گونه عملیات نهایی نظیر روغن کاری پوشش انجام شود.

تست رطوبت نسبی: مطابق با استاندارد ASTM D 2247، مقاومت پوشش های سیاه کاری در برابر آب در رطوبت 100% بررسی می شود.

کاربردهای سیاه کاری

پوشش های سیاه کاری کاربردهای زیادی دارند. از این نوع پوشش ها در ابزارهای ماشینکاری، گیج ها، قطعات دستگاه ها، ابزارهای برشی، ابزارهای ماشینی، قطعات ماشین، شمع های خوردو، قطعات نظامی، فنرها، بیرینگ ها، شافت موتور، رینگ پیستون، قطعات موتور، بوش ها، چرخ دنده ها، والوها، قید و بست ها، قطعات دوربین، تجهیزات اپتیکی و تجهیزات اداری استفاده می شود.

این پوشش ها برای شرایط خورنده شدید مناسب نبوده و به هیچ وجه نمی توانند جایگزین پوشش هلای فسفاته یا آبکاری شوند. مگر مواردی که مقاومت به خوردگی کمتر مورد تایید باشد.

کاربردهای خودروسازی

کاربردهای نظامی

کاربردهای صنعتی

نشریه پیام آبکار بهار 96

سخن سردبیر

گزارش

نمایشگاه آبکاریران 1395

معرفی خانه آبکار(وبسایت تخصصی صنعت آبکاری)

دوره های آموزشی کاربردی آبکاری جهاد دانشگاهی صنعتی شریف

اخبار کوتاه داخلی و خارجی

مقالات تخصصی

اهمیت انتخاب منبع الکتریکی مناسب در فرایندهای آبکاری

کاربرد آب اکسیژنه در شست و شوی وان آبکاری

معضلات و تهدیدهای صنعت آبکاری در استان تهران و البرز

ارزیابی ریسک غیر سرطانزایی در مواجهه شغلی با کروم برای آبکاری های کروم

کاهش ضایعات در صنعت آبکاری آلومینیوم

تاثیر پارامترهای اسپر شعله ای ، دما و زمان عملیات حرارتی بر پوشش های NiCrBSi

تاثیر مقاومت خوردگی فولاد ساده کربنی روکش کاری شده با فولاد ضد زنگ آستنیتی

مقالات کوتاه خواندنی

مقدمه ای بر تصفیه پساب آبکاری

آبکاری پاششی فانتاکروم

آشنایی با فرایند آندایزینگ

پیش نویس شرایط راه اندازی کارگاه جدید آبکاری

معرفی کتب تخصصی

تقویم همایشها و نمایشگاه های داخلی و بین المللی

بخش انگلیسی

افراد تاثیر گذار صنعت آبکاری

مهندس حمید سیفی

مدیر مسئول و صاحب امتیاز نشریه صنعت آبکاری ایران

- مرحوم مهندس نوروزخان

- مرحوم مهندس مشکین پوش

- مهنس معتمدی

- در تکمیل لیست ما را یاری رسانید