نمایش موارد بر اساس برچسب: فسفاته

توالی فرآیند فسفاته روی نیکل

توالی عملیاتی فرآیند فسفات روی نیکل غوطه وری

JP ZNNI 90

با کاربرد مقاومت در برابر خوردگی

ثبت سفارش برخط (آنلاین) محصولات شیمیایی

توالی فرآیند فسفاته کشش مفتول

توالی عملیاتی فرآیند فسفات روی غوطه وری به منظور شکل دهی سرد

(کشش لوله ها و سیم ها)

ثبت سفارش برخط (آنلاین) محصولات شیمیایی

توالی فرآیند فسفاته کشش قالب

توالی عملیاتی فرآیند فسفات روی غوطه وری برای پرسکاری

قالب عمیق/ بیرون زدگی

ثبت سفارش برخط (آنلاین) محصولات شیمیایی

ضخامت و تخلخل فسفاته

ضخامت و تخلخل پوشش فسفاته به چندین عامل بستگی دارد. یکی از مهمترین عوامل تاثیر گذار بر تخلخل پوشش، ضخامت پوشش است. میتوان کاهش تعداد تخلخل را با افزایش ضخامت پوشش در ارتباط دانست. با وجود این، ضخامت پوشش به تنهایی قابل اطمینان نیست، زیرا تخلخل پوشش به ترکیب شیمیایی پوشش نیز بستگی دارد. میزان تخلخل حاصل از پوششهای محلول های فسفاته آرام (بدون تسریع کننده) به میزان آهن موجود در محلول بستگی دارد. میزان ضخامت پوشش بیش از هر چیز تابع نوع محلول فسفاته است. اندازه ضخامت پوشش حاصل از محلول های فسفاته آرام (بدون تسریع کننده) به طور متوسط 15میکرون و در حمام های حاوی تسریع کننده 1تا 10 میکرون میباشد

روشهای فسفاته کاری

برای فسفاته کاری سطوح می توان از روش غوطه وری، روش اسپری کردن و یا از ترکیبی از هر دو روش استفاده کرد.به عنوان مثال یک روش مدرن برای اعمال پوشش فسفاته روی بر روی بدنه اتومبیل ترکیبی از روش غوطه وری و اسپری می باشد. بدین ترتیب که هنگام ورود قطعه کار به محلول توسط افشانک هایی در داخل حمام، محلول به قطعه پاشیده می شود. بعضی مواقع ممکن است ایجاد پوشش فسفاته به وسیله برس زدن انجام شود و البته این روش کمتر مورد استفاده قرار میگیرد.

روش غوطه وری

هر سه نوع پوشش فسفاته روی، آهن و منگنز را می توان به روش غوطه وری اعمال کرد. با استفاده از این روش می توان قطعه کارهای باریکه ای شکل مانند نوار را بطور مداوم پوشش کاری کرد. قطعه کارهای کوچک مانند پیچ و مهره و واشر و .. که در حجم های زیادی تولید می شوند فقط به روش غوطه وری می توان برروی آنها پوشش ایجاد کرد. از طرفی این روش برای چنین قطعاتی اقتصادی است. برای پوشش کاری این نوع قطعات، آنها را داخل استوانه ای سوراخ دار می ریزند که این استوانه بعد از غوطه وری در محلول فسفاته با سرعت 4 دور در دقیقه می چرخد. این درام ها معمولأ از جنس فولاد کم کربن ساخته می شوند و در صورتیکه عمر بیشتری انتظار داشته باشیم از نوع فولاد زنگ نزن انتخاب می شود.

ممکن است قطعات کوچک در داخل سبدی بدون چرخش وارد حمام فسفاته شوند و معمولأ چنین روشی کاملأ رضایت بخش نمی باشد چون قطعاتی که در تماس با یکدیگر هستند و یا در تماس با دیواره سبد قرار می گیرند بدون پوشش باقی می مانند. قطعات بزرگ بطور دستی حمام می شوند و اگر چنین قطعاتی دارای شکل پیچیده ای باشند مانند بدنه پمپ ها یا دریچه های هیدرولیک بایستی به روش غوطه وری فسفاته کاری شوند. با استفاده از هر دو روش می توان پوشش فسفاته سنگین بر روی سطح اعمال کرد اما روش غوطه وری برای این منظور معمولتر می باشد. با استفاده از روش غوطه وری، پوشش در تمام قسمتهای قطعه کاربصورت یکنواخت ایجاد می شود و قطعأ دارای قسمتهای بدون پوشش کمتری است و در نتیجه به تعمیر کمتری نیاز دارد. سرعت عمل در این روش کند است و نیاز به حمام های بزرگتر و فضای بیشتری می باشد و به علت حجم زیاد شارژ دوباره آن گرانتر است. به علت اینکه حجم حمامها در روش غوطه وری بزرگتر است پس درجه حرارت ثابت و پایدارتر می باشد. فسفاته کاری به روش غوطه وری تغییراتی در ترکیب پوشش فسفاته ایجاد می کند در نتیجه عمل رنگ کاری بهتر انجام می شود.

برای خواندن ادامه مطلب به سایت نویسنده مقاله مراجعه کنید.

فرآیند پوشش فسفاته آهن

اولین سوال شما ممکن است بپرسید "چرا فسفات؟" سه دلیل عمده وجود دارد که چرا فسفاته می تواند برای آبکاری مفید باشد:

1. یک پوشش بی اثر پایدار روی سطح فلز ایجاد میکند

2. یک چسبندگی عالی برای لایه رنگ ایجاد میکند

3. گسترش خوردگی را از یک ناحیه آسیب دیده منع میکند

مواد شیمیایی فسفات، یک محلول اسیدی ضعیف حاوی شتاب دهنده ها و سورفکتانت ها هستند. آنها می توانند در طیف وسیعی از دما و pH اعمال شوند. وزن پوشش فسفات می تواند از 15 میلی گرم در هر فوت مربع تا 100 میلی گرم در هر فوت مربع، بسته به فرایند مورد استفاده، باشد.

انتخاب فرآیند فسفاته کاری برای موارد استفاده خاص بر اساس ملاحظات زیر است:

1 نوع فلزات یا پلاستیک هایی که تهیه می شوند، فولاد نورد سرد، فولاد با نورد گرم یا آلومینیوم است.

2. الزامات تمیزکاری: نوع روغن یا کثیفی و مقادیر موجود در سطح.

مرجع: شرکت جلاپردازان پرشیا

برای مطالعه ادامه مطلب در سایت نویسنده لطفا کلیک کنید.

پوشش فسفاته آهن

پوشش فسفاته آهن

پوشش فسفاته آهن |

|

|

The first question you might ask is "Why Phosphate?" There are three major reasons why phosphating can be beneficial to your operation: 1. Form a stable inert coating on the metal surface 2. Provide excellent paint adhesion 3. Inhibit the spread of corrosion from a damaged area |

اولین سوال شما ممکن است بپرسید "چرا فسفات؟" سه دلیل عمده وجود دارد که چرا فسفاته می تواند برای آبکاری مفید باشد: 1. یک پوشش بی اثر پایدار روی سطح فلز ایجاد میکند 2. یک چسبندگی عالی برای لایه رنگ ایجاد میکند 3. گسترش خوردگی را از یک ناحیه آسیب دیده منع میکند |

| Phosphate chemicals are mildly acidic solutions containing accelerators and surfactants. They can be applied over a wide temperature and pH range. The coating weight of phosphate can vary from 15 milligrams per square foot to 100 milligrams per square foot depending on the process used. | مواد شیمیایی فسفات، یک محلول اسیدی ضعیف حاوی شتاب دهنده ها و سورفکتانت ها هستند. آنها می توانند در طیف وسیعی از دما و pH اعمال شوند. وزن پوشش فسفات می تواند از 15 میلی گرم در هر فوت مربع تا 100 میلی گرم در هر فوت مربع، بسته به فرایند مورد استفاده، باشد. |

|

The process of choosing a phosphate for a specific use is based on the following considerations: 1. Type of metals or plastics to be prepared, cold rolled steel, hot rolled steel or aluminum. 2. . Cleaning requirements: type of oils or soils and amounts present on the surface. 3. Type of coating to be applied and method of application: a) Solvent based paint b) Powder application c) Electrodeposition 4. Temperature availability The method of application is a key factor in determining what type of phosphate will provide the best results. |

انتخاب فرآیند فسفاته کاری برای موارد استفاده خاص بر اساس ملاحظات زیر است: 1 نوع فلزات یا پلاستیک هایی که تهیه می شوند، فولاد نورد سرد، فولاد با نورد گرم یا آلومینیوم است. 2. الزامات تمیزکاری: نوع روغن یا کثیفی و مقادیر موجود در سطح. نوع پوشش مورد استفاده و روش کاربرد: a) حلال بر اساس نوع رنگ ب) اعمال پودر ج) آبکاری برقی 4. دسترسی دمایی روش کاربرد یک عامل کلیدی در تعیین نوع فسفات است که بهترین نتایج را ارائه می دهد |

| In a five-stage washer, the phosphate will normally be applied in the third stage. It is preceded by an alkaline cleaner in the first stage to remove all the contaminants from the surface. The second stage would be an overflowing fresh water rinse. | در یک شستشوی پنج مرحله ای ، فسفات به طور معمول در مرحله سوم اعمال می شود. قبل از آن یک پاک کننده قلیایی در مرحله اول برای حذف تمام آلاینده ها از سطح اولیه است. مرحله دوم شستشو با آب جاری است. |

مرجع: شرکت جلاپردازان پرشیا

برای مطالعه ادامه مطلب در سایت نویسنده لطفا کلیک کنید.

انواع پوشش های فسفاته

انواع پوشش های فسفاته

چکیده: پوشش فسفاته از واکنش بین لایه زیرین سطح فلز و یون های فلزی موجود در محلول بدون نیاز به یک جریان الکتریکی تشکیل می شود و پوشش تشکیل شده بسیار پایدار می باشد. محلول همه انواع فسفاته ها دارای فسفریک اسید رقیق و انواع یون های فلزی می باشد. سطح فلز در محلول به صورت آند و کاتد عمل می نماید، ابتدا میکرو آند بوده و آهن توسط فسفریک اسید موجود در محلول به یون آهن تبدیل شده وسپس انواع کمپلکس های آنیون فسفریک و یون های فلزی موجود در حمام بر روی سطح تشکیل می شود. برای شناسایی مرفولوژی و خواص فیزیکی پوشش های فسفاته از روش های SEM، EDS، XRD استفاده می شود. از روش پتانسیل پلاریزاسیون و تست سالت اسپری برای اندازه گیری میزان مقاومت به خوردگی و تست کشش برای اندازه گیری میزان چسبندگی ترکیبات آلی به سطح استفاده می شود.

مقدمه

فولاد ها در صنایع مختلفی از جمله صنعت ساختمان، تانکر سازی، خودروسازی، مخازن خاص، کشتی سازی، صنایع سنگین فلزی، انرژی نظامی، هسته ای و هوا فضا و ... کاربرد دارند. فولاد ها در تماس با محیط های خورنده مقاومت به خوردگی پایینی دارند و می تواند یک مشکل اساسی را ایجاد نمایند. مطالعاتی انجام شده است که با به کار بردن پوشش هایی مقاومت به خوردگی فولاد افزایش می یابد. استفاده از پوشش ها سبب افزایش مقاومت به خوردگی می شود، پوشش ها به دو روش استفاده می شود به صورت مکانیکی نظیر رنگ ها و شیمیایی نظیر کروماته ها می باشد. فولاد هایی که تحت پوشش به روش شیمیایی قرار می گیرند سرعت خوردگی آنها به شدت کاهش می یابد و همچنین میزان چسبندگی ترکیبات آلی به سطح آنها افزایش می یابد. سال های زیادی می باشد که از پوشش های کروماته و فسفاته برای افزایش مقاومت به خوردگی و همچنین افزایش میزان چسبندگی رنگ ها استفاده می شود. نگرانی های زیست محیطی بر پایه سرطان زا بودن استفاده از کروم در پوشش های کروماته وجود دارد. با این توصیف به دنبال روشی با آلودگی زیستی خیلی کمتر می باشند، پوشش های فسفاته از این محاسن بهره می برند. پوشش های فسفاته به روش شیمیایی میزان چسبندگی رنگ به سطح را افزایش و همچنین سبب افزایش مقاومت به خوردگی می شود. انواع پوشش های فسفاته مهم در یک دهه قبل به صورت فسفاته های روی، منگنز، تری کاتیونی، فسفاته آلی و ترکیبات آنها بوده است. اخیرا بر روی کمترین زمان و دمای غوطه وری پوشش های فسفاته در صورتی که مقاومت به خوردگی بالایی داشته باشند، تحقیقاتی انجام شده است. نتایج کاهش دمای حمام فسفاته کاری در مقایسه با افزایش دمای حمام، پوششی با ضخامت کمتر و مقاومت به خوردگی کمتری ایجاد می نماید. یک روشی برای حفط خواص پوشش های فسفاته در دمای پایین افزایش شتاب دهنده ها یا همان مواد افزودنی می باشد. در واقع استفاده از شتاب دهنده ها برای اصلاح غیر یکنواخت بودن پوشش فسفاته و رفع منافذ روی سطح پوشش داده شده و همچنین برای افزایش سرعت تشکیل پوشش استفاده می شود، و اینکه حذف هیدروژن و تشکیل لجن را کنترل می نماید. انواع شتاب دهنده نیترات ها، نیتریت ها و کلرات ها می باشند. افزودنی هایی شامل Ni+2، Ca+2، Co+2، Mo+2، Cu+2، Mn+2، Nb+2 و فلوراید ها در واقع سبب پوششی یکنواخت، کاهش منافذ روی سطح، افزایش مقاومت به خوردگی و چسبندگی ترکیبات آلی به سطح می شود.

برای مطالعه ادامه مقاله به سایت نویسنده مقاله مراجعه فرمایید:

مرجع: شرکت پویاب فلز

تئوری فسفاته کردن فلزات قبل از شکل دهی

5 . 4 فسفاته کردن به منظور تسهیل فرم دادن سردفلزات

1 . 5 . 4 نگاه کلی

استفاده از روش فسفات دارکردن برای تسهیل فرم دادن سردفلزات به کشفی توسط سینجر در سال 1937 باز می گردد . در این پتنت آلمانی به شماره ثبت اختراع 673405 ، سینجر استفاده از لایه های کریستالیزه شده چگال چسبیده ه به هم اکسیدها یا نمک هایی را برای روکش کردن آهن یا فولاد قبل از انجام عملیات فرم دادن پیشنهاد داد . هدف ، تشکل یک ساختار کریستالی چسبیده به پایه فلزی ، از طریق یک واکنش شیمیایی بود ، همان طور که در روش فسفات دار کردن نیز این هدف دنبال می شود . سینجر متوجه شد که چنین لایه های تشکیل شده از مواد معدنی ، با این مقدار سختی و مقاومت در مقابل فشار های بالا ، فاصله مناسبی بین ابزارمورد استفاده و فلز در حال فرم گرفتن ایجاد می کند . از آن جایی که خاصیت چسبندگی آن ها حتی در صورت کشیده شدن نیز به خوبی حفظ می شود ، می توانند برای تسهیل تغییر شکل های شدید و مکرر استفاده شوند .

فواید استفاده ار روکش فسفات در مقابل مواد استفاده شده در گذشته ، مثل روکش های سرب ، عمدتا اقتصادی هستند و همچنین این که می توان آن ها را به راحتی بعد از عملیات فرم دادن ، از طریق یک حمام اسید معدنی از فلز جدا کرد . استفاده از روکش های هیدروکسید آهن که گاهی در گذشته انجام می گرفتند ، از طریق زنگ زدن قطعه چس از جدا کردن آن انجام می شد . این نوع روکش ها به علت چسبندگی کم و حالت پودری و گسسته شان فقط فلزات نجیب را قادر به تغییر شکل می کردند .

در آلمان ، در زمان جنگ جهانی دوم ، فسفات دار کردن برای شکل دادن آهن و فولاد سرد به کار برده می شد . همراه با شرایط موجود در آن زمان ، این روش برای صنایع تولید مهمات به کار برده می شد ، برای مثال در سال 1944 اهمیت فسفات دار کردن به عنوان یک چسبنده برای شکل دادن فلزات سرد بسیار بیشتر از کاربرد آن به عنوان یک سد در مقابل خوردگی تلقی می شد . در دهه 1960 اهمیت این دو کاربرد فسفات دار کردن تقریبا یکسان شد . با این حال ، در سال های اخیر ، در نتیجه افزایش شدید تولیدات صنایعی چون خودروسازی ، نقش اساسی فسفات دار کردن برای مقاومت در برابر خوردگی به عنوان یک پیش رنگ می باشد ، که باعث کاهش اهمیت آن در فرم دادن فلزات سرد شده است .

در ایالت متحده آمریکا و انگلستان فواید فسفات دار کردن برای فرم دادن فلزات سرد ، بعد از اتمام جنگ روشن شد . با این حال به سرعت پیشرفت کرد و امروزه در اکثر کشورهای صنعتی و پیشرفته به عنوان سهل کننده شکل دادن به فلزات سرد استفاده می شود . اساسی ترین کاربرد آن شامل تولید سیم ها و لوله های فولاد سردمی شود . پرس کردن مداوم فولاد سرد فقط از طریق فسفات دار کردن امکان پذیر است . در این فرایند و تمام دیگر زمینه های شکل دادن سرد و کشیدن سرد ، سطوح فسفات دار شده بیشترین سرعت تغییر شکل را نتیجه می دهند و ...................

برای خواندن ادامه مطلب به سایت نویسنده مقاله مراجعه فرمایید.

مرجع:شرکت جلاپردازان پرشیا

تئوری فسفاته اسپری زیر رنگ

شرکت مهندسی جلاپردازان پرشیا

فرایند فسفاته روی اسپری:

مقدمه

یکی از اولین ابکاریهای انجام شده در صنایع آبکاری فسفات روی است. این ابکاری به صورت پاششی و غوطه وری استفاده میشود.

بهبود چسبندگي رنگ، افزايش مقاومت به خوردگي، از اهداف استفاده از فسفاته اسپری است. مواد تشكيل دهنده حمام فسفاته كاري روي، شامل اكسيد روي، اسيد فسفوريك، نيتريت ها يا نيترات ها (به عنوان تسريع كننده) و آب مقطر مي باشد.

پوشش فسفاته بعنوان يك پوشش تبديلي، از واكنش قطعات آهني با محلول فسفاته حاصل مي شود . اين واكنش فقط در سطح قطعات اتفاق مي افتد.اين فرايند بهمراه عمليات چربيگيري و بعضاً اسيد شوئي تحت عنوان آماده سازي قطعات شناخته شده است.

پوشش هاي فسفاته اسپری به دو منظور كلي زير كاربرد دارد:

1-افزايش چسبندگي رنگ : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات و ایجاد خلل و خرج در سطح در ابعاد میکرونی باعث گیر افتادن زنجیرهای پلیمری پایه رنگ در این خلل و خرج شده و در نتیجه باعث افزايش چسبندگي رنگ به سطح مي شود.

2-افزايش مقاومت به خوردگي : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات محمل بسيار مناسبي براي نگهداري هر چه بيشتر و طولانيتر روغنهاي ضد خوردگي مي باشد. همچنين از جوش خوردن قطعات آهني به يكديگربعلت زنگ زدگي مانند پيچ و...................................

برای خواندن ادامه مطلب به سایت نویسنده مقاله مراجعه فرمایید

مرجع:شرکت جلاپردازان پرشیا

نکاتی مهم در ارتباط با فرایند فسفاته روی

فرایند فسفاته کردن یک واکنش مبتنی بر اکسایش و کاهش است. ابتدا سطح آهن اکسیده می شود و آهن بصورت آهن کاتیونی با ظرفیت سه بار مثبت، از سطح بستر جدا می شود. این ناحیه عملا نقش آند را ایفا کرده و باعث شده تا هیدروژن اسیدی حاصل از فسفریک اسید در نقش کاتد در این مناطق احیا شود که احیای هیدروژن را بصورت خروج و آزاد شدن حبابهای روی سطح قطعه به سهولت میتوان مشاهده کرد.

بدلیل احیای هیدروژن عملا بخشی از هیدروژن اسیدی کاهش می یابد و به تبع با کم شدن هیدروژن اسیدی pH محلول در سطح مشترک فلز و محلول بالا می رود. این فرایند، یک عدم تعادلی را در مورد pH به سیستم تحمیل میکند. برای برقراری توازن بخشی از ترکیبات محلول..............

برای خواندن ادامه مطلب به سایت نویسنده مقاله مراجعه فرمایید.

مرجع : شرکت جلاپردازان پرشیا

دوره تخصصی کاربردی فسفاته در صنعت - جهاد دانشگاهی شریف

| انجمن آبکاری | جهاد دانشگاهی شریف | پوششهای صنعتی |

|

|

|

دوره تخصصی کاربردی فسفاته - جهاد دانشگاهی شریف

جهاد دانشگاهی شریف با همکاری نشریه پوشش های صنعتی و انجمن آبکاری برگزار میکند

هدف از برگزاری دوره:

پوشش فسفاته جهت آمادهسازی سطوح فلزی قبل از اعمال رنگ (بهمنظور افزایش چسبندگی رنگ به فلز پایه) در صنایع خودروسازی و لوازم خانگی دارای کاربرد فراوانی است. این دوره جهت آموزش عملی این پروسه تعریف شده است

محتوای دوره:

- تاریخچه ای از نحوه به وجود آمدن سیستمهای فسفاته

- خوردگی فلزات و لزوم ایجاد واحد آماده سازی سطح

- انواع فسفاته های رایج در صنعت

- واکنشهای فسفاته و مکانیزم عملیات سطح

- اندازه گیری و کنترل اجزاء تشکیل دهنده محلول فسفاته

- تست مکانیکی و شیمیائی محلول های فسفاته

- تستهای مکانیکی و شیمیایی پس از فرآیند فسفاته کاری

- جایگاه نانو در تشکیل رسوب های فسفاته

- مقایسه نتایج حاصل از تغییرات اجزاء تشکیل دهنده

- انجام فرآیند فسفاته (بهصورت عملی)

- پرسش و پاسخ

قابلیتهای کسب شده پس از طی دوره: شرکتکنندگان پس از طی این دوره، توانایی راهاندازی، کنترل و عیبیابی وان فسفاته را خواهند داشت

پیشنیاز دوره: آشنایی با اصول اولیه رنگ و پوشش

مدت دوره: یک روزه - 8 ساعت

هزینه دوره: (شامل: حضور در دوره+ ناهار+ پذیرایی+ پکیج اهدایی+گواهینامه معتبر از مرکز آموزش جهاد دانشگاهی صنعتی شریف)

شماره تماس جهت کسب اطلاعات بیشتر: 22321817- 22874342 نمابر: 22740878

تماس با انجمن آبکاری 44842240

آب برداری فسفاته ها

1. Naoh سود 24 oz/gallon

2. sodium cyanid 12 oz/gallon

3. tetra sodium EDTA 12 oz /gallon

4. T دمای محیط

برای فسفاته منگنز ار جریان کاتدیک در دمای 160 درجه فارنهایت مورد نیاز است

مرجع

electro finishing

اینهیبیتور ها inhibitores

ممانعت کننده ها

alcohol / mercaptans / thiocyanate / pootiens / cetian metal sales.

هدف از فعال سازی در فرآیند فسفاته کاری

خلاصه مقاله های :

هدف از فعال سازی کنترل سایز کریستالهای فسفاته روی و منترل وزن پوشش در طول فسفاته استفعال سازی سطح یک محلول قلیایی ضعیف کلوییدی از کمپلکس تیتانیوم است.این ماده منجر به تعداد زیادی از کریستال ترکیب تیتانیوم روی سطح میشود که سطح را فعال میکند به صورت هسته زایی کریستالی برای نشستن کریستال های روی در طول عملیات پوشش دهی فسفاته روی . در طول عملیات پوشش دهی فسفاته روی تعداد زیاد هسته زایی روی سطح نتیجه برخورد کریستالهای داخلی چگالی کریستالهای فسفاته روی بیشتر پوشش منسجم تر بنابراین مقاومت به خوردگی بییشتر میشود اثر حمام فعال ساز به این عوامل بستگی دارد

پی اچ (8.5-9.5)

غلظت تیتانیوم (10-30 پی پی ام)

کلوئید مناسب که محلول که با آب مقطر و همزن ایجاد شده باشد

خلاصه

ذزات فعال ساز کلوئیدی شامل ذرات دیسک شکل از ترکیب شیمیایی Na4Ti(PO)2.0-7 H2O استاین ذرات روی سطح فلز در طول فعال سازی جذب می شود.زمانی در معرض فسفاته روی قرار میگیرد یون سدیم روی سطح از ذرات تیتانیوم فسفات با یون روی جابه جا میشود.بهتربن نتیجه زمانی بدست میآید که قبل از فسفاته شستشو باشد.

کلویید تیتانیوم فسفات بهترین محلول برای فعال ساز است.امامحلول کلوییدی زیرکونیوم، قلع، ارسنیک، سرب فسفات همچنین تاثیر فعال سازی دارد.همه ی این ترکیبات فعال ساز رایج اند که آنها تهیه میسوند برای تاثیر فعال سازی.همه ی این نمک ها به دی سدیم هیدروژن فسفات اضافه میشوند.

روش سنتز تیتانیوم فسفات:

0.06 MOL Na2Ti(PO)2

0.02 MOL Na4P2O7

0.01 MOL K2TiF6

5ML H2O

این ترکیب باید به آرامی در دمای 60 درجه خشک شوددر طول پروسه خشک شدن تمام دی فسفات به مونو فسفات تجزیه میشود .اگر محلول به سزعت خشک شود در فسفات به طور کامل تجزیه نمیشود.نمک بدست آمده را به صورت 1گرم بر لیتر در آب مقطر حل کرده و قبل از فسفاته قطعه را به مدت 1 دقیقه در آن غوطه ور شود. محلول فعال سازی که شامل دی فسفاتی باشد که در طول عملیات آماده سازی حرارتی کاملا به مونو فسفات تجزیه نشده باشد نمک فعال ساز پایدار نیست.بعد از فعال سازی یک شستشوی کوتاه با محلول نیترات روی یا نیترات منگنز یا نیترات منیزیم با پی اچ 2.5 بسیار مناسب است و نتیجه را بهتر می کند.

تعیین مقاومت به خوردگی پوشش های فسفاته

مقاومت به خوردگی اجزا در آزمایشگاه بوسیله تست ARE salt droplet انجام میشود.

فرایند تست

نمونه ها باید بصورت عمودی توسط یک گیره شیشه ای یا مقاوم در برابر خوردگی بالای ظرف آب قرار بگیرند. فاصله سطح آب با لبه پایینتر نمونه باید باید بین 50 تا 75 میلی متر باشد.

روزی یکبار به مدت 5 روز نمونه ها موقتا از ظرف آب خارج شده و هر دو طرف آن را محلول اسپری میکنیم. فاصله دستگاه اسپری تا قطعه هنگام اسپری کردن باید بین 1.5 تا 3 سانتی متر باشد. اسپری نباید خیلی زیاد باشد به نحوی که قطرات روی هم بیفتند و یکی شوند.

به محض اسپری کردن، نمونه ها باید به جای اول خود برگردانده شوند. درب ظرف باید بخوبی بسته شود تا از خشک شدن محلول اسپری اجتناب گردد.

شدت اسپری بوسیله وزن کردن یک میله استیل در ابعاد (mm 100*150) بعنوان بلانک که تازه چربی گیری شده است انجام میشود. برای این منظور وزن محلول ترسیب شده در هر دو سمت میله، اندازه گیری می شود. جرم محلول ترسیب شده باید ما بین 0.5 تا 1 گرم باشد.

دمای تست باید بین 25 تا 35 درجه سانتی گراد باشد.

تهیه محلول اسپری

محلول اسپری باید مشابه با آب دریا باشد از این رو ترکیب محلول به شرح زیر میباشد.

نمک g/l

سدیم کلراید NaCl 23

سدیم سولفیت Na2SO4.6H2O 9/8

منیزیوم کلرید MgCl2.6H2O 8/9

کلسیم کلرید بدون آب CaCl2 4/1

کنترل کاهش وزن

بعد از اتمام دوره، نمونه توسط محلول کلارک زنگ زدایی میشود. (20 گرم اکسید آنیموان و 50 گرم کلرید قلع در یک لیتر از هیدروکلریک اسید). محلول باید سرد استفاده شود و نمونه هنگام زنگ زدایی حتما باید حرکت داده شود. نمونه توسط آب شسته و خشک شده و نهایتا وزن می شود. میانگین کاهش وزن نباید کمتر از مقادیر داده شده در جدول زیر باشد.

جدول 1: متوسط کاهش وزن (ازدست دادن وزن)

|

توسط کاهش وزن به گرم اندازه نمونه 150 * 100 میلیمتر |

طول آزمون (روز) |

| (2) | (1) |

| 0.2 | 1 |

| 0.6 | 2 |

| 1.5 | 3 |

| 3.8 | 5 |

| 4.7 | 7 |

چربیگیری فسفاته همزمان

چکیده

در این کار سعی شد تا به محلولی دست یابیم تا هر سه فرایند چربیگیری فسفاته وپسیو کردن همزمان را انجام دهند.چالش های پیش رو در اولین قدم کنار هم قرار دادن ترکیبات با خواص متفاوت در کنار هم و در نهایت کارایی بالای محصول میباشد.پس از انجام مطالعات حلال و امولسیفایر مورد نظر طراحی گردیده شد. در مرحله بعد طراحی یک ترکیب پسیو کننده سازگار باترکیب مد نظر بوده که بتوان خاصیت پسیو کنندگی را نیز به محلول اضافه نمود.در نهایت محلولی بدست امد که قادر بود سه فرایند مد نظر را هم به روش غوطه وری وهم به روش اسپری کردن در دمای محیط انجام دهد.

مقدمه:

پوشش فسفاته به منظور آماده سازي سطوح آهني، استيل، استيل گالوانيزه يا آلومينيوم مي باشد كه توسط يك محلول رقيق اسيد فسفريك و مواد شيميايي ديگر صورت مي گيرد. سطح فلز با محلول اسيد واكنش شيميايي داده و يك سطح محافظت كننده از كريستالهاي فسفات بر روي لايه ايجاد مي كند. بسته به نوع مواد، وضعیت سطح قطعات، عملیات مکانیکی و شیمیایی قبل از فسفاته کاری، ترکیبات حمام فسفاته و همچنین شرایط کار فسفاته کاری متفاوت می شوند.

سيستمي كه پوشش فسفات را ايجاد مي كند با توجه به اندازه و شكل سطحي كه پوشش بر روي آن ايجاد مي شود، تعيين مي گردد. پوشش دهي قطعات كوچك مانند پيچ، مهره، ميخ و... در حوضچه هاي محلول فسفات انجام مي پذيرد. در برخي از صنايع مانند يخچالسازي از سيستم اسپري و در بدنه اتومبيل از سيستم ديپ اسپري استفاده مي شود. صفحات استيل را مي توان با عبور دادن از محلول فسفات يا به روش اسپري پوشش دهي كرد.

بر طبق آمار، بيشترين استفاده از پوشش فسفات به عنوان پایه رنگ است. پوشش فسفات، مقاومت فلز و نیز قبول رنگ بر روی سطح فلز را زیاد می کند. موارد استفاده به عنوان پایه رنگ در صنایع اتومبیل سازی، لوازم خانگی، قطعات خودرو، صنایع فلزی، روشنایی و غیره می باشد. پوششهاي فسفات همچنين به منظور فراهم نمودن موارد زير استفاده مي شود:

1-یک لایه مقاوم به عنوان پايه روغن

2- شکل دهی سرد: در مواردی که بایستی لوله های فولادی بدون درز ساخته شوند از پوشش فسفات بهترین استفاده را می توان نمود. تبدیل سازی یک سطح فولادی به سطحی با پوشش فسفات این امکان را در اختیار می گذارد که سطح از یک حالت روان و صاف برخوردار گردد. این لغزندگی سطح از جوش خوردن و کشیدن در پاره ای از موارد جلوگیری به عمل آورده و در تولید تأثیر می گذارد. پوشش فسفات روی از نوع سبک تا متوسط در موارد کشش فولاد استفاده می گردد. قسمت فسفاته شده قبلاً بایستی توسط صابون، روغن یا امولسیونی از روغن و اسید چرب پوشش داده شود. پوشش فسفات روی از تماس مستقیم دو سطح فلز در حال سردشدن جلوگیری به عمل می آورد

3- روانکاری سطوح در تماس مستقیم: برای جلوگیری از سایش بین دو فلز وجود یک لایه روغنی و چرب بین آنها لازم است. در مواردی که این سایش زیاد نباشد می توان روش فسفاته کردن را به جای استفاده از روغن به کار برد. قدرت نفوذ پوشش فسفات در فلز و نیز خواص مشترک آن با روغن چرب و یکپارچه بودن آن ازمزایایی است که این روش را قادر می سازد که به جای یک لایه ضخیم از روغن در سطح فلزات استفاده شود.

4- جلوگیری از خوردگی و نگهداری: تبدیل سطح فلز به سطحی که دارای پوشش فسفات می باشد باعث به وجود آمدن خاصیت ضد رطوبت برای آن فلز می شود. میزان حفاظتی که پوشش فسفات بر روی هر فلز ایجاد می کند بستگی مستقیم به ضخامت و مقدار آن و همچنین نسبت مستقیم با وزن مخصوص، نوع و اندازه کریستال ایجاد شده دارد. پوششهاي متنوعی از لحاظ ضخامت و روش تمیز کردن قبل از عملیت فسفات می توانند تهیه شوند. این نوع تولید بستگی به تماس بین محلول فسفاته و سطح فلز و میزان درجه حرارت محلول دارد. این عملیات را می توان برای فلزاتی صاف و ناهموار انجام داد.

5- عایق سازی الکتریکی

بررسی فرایندهای فسفاته

چکیده

فسفاته کردن یکی از فرایندهایی است که بطور گسترده ای بر مواد اهنی وغیر اهنی اعمال می گردد.این استفاده گسترده ناشی از قیمت ارزان ،سهولت استفاده ،مقاومت خوب در برابر خوردگی وچسبندگی خوب رنگ در این فرایند می باشد. مطالعات گسترده ای برای بررسی کاربردهای فرایند فسفاته در زمینه های گوناگون مانند صنایع خودرو سازی و هوافضا انجام گرفته است. اخیرا پوششهایی بر روی الیاژهای منگنز والیاژهای الومینیوم ونقش انها در توسعه نانو ساختارها و مقاومت در برابر خوردگی شدیدا مورد توجه قرار گرفته است. در این مقاله سعی شده است تا پوشش فسفاته را از گذشته تا حال تغییراتی که در بر داشته را بررسی کند.

1- مقدمه :

در زندگی امروزی استفاده از فلزات اجتناب ناپذیر می باشد. گرچه تلاش برای یافتن جایگزین برای فلزات موفقیت امیز بوده اما هنوز فلزات نقش مهمی را در صنایع بر عهده دارند. در کنار خواص مفید چون استحکام ، کارایی ، قیمت پایین وقابل بازیافت بودن ، فلزات خواص غیر مفید چون تمایل قوی به اکسید شدن وخوردگی از خود نشان می دهند.

1-1- بررسی مختصر فرایند خوردگی

خوردگی در اصل از بین رفتن یک فلز در نتیجه واکنش شیمیایی بین فلز ومحیط اطرافش می باشد. نوع فلز وشرایط محیطی (مخصوصا اینکه چه گازهایی در تماس با فلز هستند) تشکیل وسرعت از بین رفتن فلز را تعیین می کنند. سازمان خوردگی جهان میزان هزینه صرف شده جهت خوردگی در یک سال رامعادل 2.2 تریلون دلار براورد کرده است، وحجم زیادی از این مبلغ – بیش از 25%- را میتوان با بکارگیری تکنیک های ساده از بین برد.

با استفاده از راه های زیر میتوان از فرایندخوردگی جلوگیری کرد:

بهبود خواص فلزات با الیاژکردن ویا بهبود سطح، بهبود با استفاده از بازدارنده ها، تغییر پتانسیل فلز/محیط توسط محافظت اندی یا کاتدی. اغلب روش های معمول در حفاظت از خوردگی بهبود خواص سطح ویا الیاژ کردن می باشد. حفاظت از سطح را میتوان توسط فرایندهای شیمیایی و فیزیکی انجام داد. این کار را میتوان توسط فرایندهای مختلف انجام داد. اغلب اینها کنترل اینها توسط پوششهای شیمیایی می باشد که بعلت موثر بودن در گستره فراوانی کارایی دارند.

II.پوشش با تغییرات شیمیایی

پوششهای تبدیلی توسط فرایندهای شیمیایی یا الکتروشیمیایی اعمال میشوند ودر نهایت بر روی سطح فلز یک لایه محافظ ایجاد می کنند که این لایه نسبت به فلز پایه با عوامل محیطی واکنش پذیری کمتری دارد. تعدادی از این پوشش های تبدیلی شامل پوششهای تبدیلی کروماته ، پوشش های تبدیلی پرمنگنات ،فسفاته وپوششهای تبدیلی فلوروزیرکونات هستند. پوشش های تبدیلی معمولا بر پایه محلول های حاوی ترکیبات کروم می باشند که خطرناک بوده وبسیار سمی می باشند.فسفاته فرایندی است که بطور وسیع بر روی آهن والومینیوم اعمال میشود واین بدلیل قیمت مناسب ، تولید آسان ، مقاومت خوب در برابر خوردگی وچسبندگی خوب رنگ است. پوشش تبدیلی فسفاته بر روی اهن به 5 نوع تقسیم می گردد:سیستم روی،سیستم روی- کلسیم ،سیستم منگنز،سیستم منگنز-اهن،وسیستم اهن. در این مقاله تمرکز ما بر روی پوشش های فسفاته مخصوصا فسفاته روی می باشد.

III. فسفاته روی:

فسفاته روی یا(ZPO) یک پوشش شیمیایی است که سالهاست در صنعت جهت امادسازی سطح قبل از رنگ برای افزایش چسبندگی پوشش رنگ استفاده میشود. این بدلیل اقتصادی بودن ،سهولت تشکیل ،مقاومت خوب در برابر خوردگی وچسبندگی خوب پوشش فسفاته روی است که سبب می شود در زمینه های مختلف در صنعت اتومبیل سازی وصنایع خانگی بکار گرفته میشود.

ویژگی ها و روش های آزمون پوشش فسفاته

عمل فسفاته کردن قطعات از طریق غوطه وری در وان با محلول ساکن و یا وان با محلول متحرک و یا اسپری کردن صورت می گیرد.

- روش پوشش دادن غلطکی می تواند برای فسفاته کردن تسمه های گالوانیزه فولادی استفاده گردد. جزئیات شرایط کار را می توان در دستورالعمل های عملیات مربوطه پیدا کرد. پس از فسفاته کردن قطعات باید با آب شسته شده و خشک شوند . عملیات اضافی شستشو وعملیات جانبی دیگر بستگی به کاربرد لایه فسفاته دارد.

- در روند های متداول فسفاته کاری از بروز تردی هیدروژنی قطعات فولادی تحت یک استحکام کششی حدود 12000 نیوتون بر میلیمتر مربع نمی توان به طور مطمئنی جلوگیری کرد.با این وجود می توان به وسیله استفاده از موادی با چکش خواری مناسب ویا انجام عملیات حرارتی بخصوصی قبل و یا بعد از فسفاته کاری احتمال بروز تردی هیدروژنی را از بین برد این عملیات عبارتند از:

- بازپخت تنش زدایی پس از کار سرد به منظور رفع کردن تنش های کششی بحرانی باقیمانده.

- باز گشت پس از سخت کردن به منظور افزایش چقرمگی ماده.

-حرارت دادن تا دمای حدود 150-1300 درجه سلسیوس برا ی حداقل دو ساعت پس از فسفاته کاری به منظور حذف هیدروژن جذب شده در طی عملیات فسفاته کاری .

انواع پوشش بسته به نوع مواد و وضعیت سطحی قطعات همچنین بسته به عملیات مکانیکی و شیمیایی قبل از فسفاته کاری ترکیبات حمام فسفاته و همچنین شرایط کار فسفاته ، لایه هایی با وزن سطح مختلف و یا چگالی های ظاهری متفاوت حاصل می شود. تمامی پوشش های

فسفاته شامل تخلخل هستند که در طی عملیات تکمیلی ترمیم می شوند.

کاربرد پوشش فسفاته برای حفاظت از خوردگی

تمامی انواع پوشش های اشاره شده می تواند بدین منظور استفاده گردد. در این رابطه نوع پوشش و مقدار جرم بر واحد سطح آن بستگی به طبیعت فلز پایه ، کاربرد قطعه و میزان حفاظت مورد نیاز دارد.

پوشش های فسفاتی که برای حفاظت از خوردگی استفاده می شوند ممکن است یک شستشوی نهایی توسط محلول های شامل ترکیبات کرم داشته باشند. بدون عملیات تکمیلی فوق این پوشش ها دارای دوام و عمر کوتاهی خواهند بود. برای به دست آوردن لایه های فسفاته موثر و با دوام بر حسب تکمیلی بر روی سطح فسفاته ضروری است. این عمل می تواند به طور مثال با استفاده از روغن غیر خورنده ، گریس، واکس، رنگ یا پوشش های مشابه انجام گیرد.

اگر در نظر است که سطح فلزات فسفاته شده توسط پوشش هایی نظیر رنگ یا مشابه آن پوشش داده شود این سطوح عملاً باید پس از شستشو و تمیز کردن عاری از مواد محلول در آب باشند در غیر اینصورت سبب تاول زدن فیلم رنگ خواهد شد. بدین منظور پوشش های فسفاته باید با آبی که فاقد نمک و یا مواد حل شونده باشد شستشو گردند. قبل از پوشش بعدی الزامی است که از آلودگی پوشش فسفاته با گرد و خاک یا اثر انگشت اجتناب شود.

کاربرد پوشش های فسفاته جهت سهولت عملیات شکل دادن سرد

به طور ترجیحی از پوشش های فسفات روی جهت سهولت عملیات شکل دادن سرد غیر برشی استفاده می گردد. مقدار جرم بر واحد سطح پوشش بستگی به شرایط کاربردی خاص آن دارد. دراین حالت توصیه می شود پوشش های فسفاته پس از شستشو با یک محلول قلیایی ضعیف خنثی گردد. برای سهولت عملیات شکل دادن سرد باید از یک روان کننده مناسب استفاده گردد.

کاربرد پوشش های فسفاته برای کاهش اصطکاک

پوشش های فسفاته همراه با روان کننده مناسب می توانند به منظور کاهش اصطکاک و همینطور محدود کردن دامنه ضرایب اصطکاک مورد استفاده قرار گیرند. نوع پوشش فسفاته ، ضخامت پوشش ساختمان آن و روان کننده مورد استفاده بر روی شرایط اصطکاک تاثیر دارند. انتخاب میزان جرم بر واحد سطح تابعی از دقت ابعادی قطعات مورد عمل می باشد.

کاربرد پوشش های فسفاته برای عایق سازی الکتریکی

در این موارد ترجیحاً از پوشش فسفات روی استفاده می شود. مقدار جرم بر واحد سطح مورد نیاز تابعی از مقاومت الکتریکی سطحی لازم می باشد. در الکترودی با فشار تماس 100 نیوتن بر سانتیمتر مربع این مقدار می تواند بین 104 اهم بر سانتیمتر باشد.

آزمون پوشش های فسفاته

آزمون ظاهر پوشش

در این آزمون ساختار ، رنگ و یکنواختی ظاهر پوشش مورد بررسی قرار می گیرد. هنگامیکه پوشش توسط چشم غیر مسلح و یا توسط عدسی یا بزرگنمایی 6x مشاهده شود در اکثر پوشش های فسفات روی و منگنز یک ساختمان کریستالی دیده می شود.

در صورتیکه ساختمان کریستالی بسیار ریز باشد این روش قابل استفاده نیست. در پوشش های فسفات آهن ساختمان کریستالی مشاهده نمی شود و این پوشش ها فقط با توجه به تغییرات رنگ سطح آن قابل تشخیص است.

رنگ پوشش های فسفات روی و روی کلسیم خاکستری روشن تا تیره و همچنین فسفات منگنز خاکستری تیره می باشد.

فسفات های روی ، روی کلسیم و منگنز باید به طور یکنواخت بر روی سطح فلز قرار گرفته و نباید نقایصی مانند نقاط سفید رنگ ، اثرات خوردگی و اثر انگشت مشاهده شوند .

عدم یکنواختی در ظاهر پوشش فسفاته که ممکن است به وسیله تفاوت ساختاری فلز زمینه در اثر تماس با نگهدارنده ها یا تماس با قطعات دیگر در حین عمل فسفاته کاری رخ دهد نمی تواند به عنوان اشکال مطرح گردد.

آزمون کیفی ترکیبات پوشش های فسفاته

علاوه بر روش های ارائه شده در این استاندارد، سایر روش های تجزیه ای که حداقل همین حساسیت را داشته باشند مجاز می باشند. برای تشخیص پوشش فسفاته اثبات وجود فسفات در پوشش کافی است برای شناخت و تشخیص پوشش های فسفات منگنز ، روی و یا روی کلسیم روش های معینی وجود دارد.

چنانچه در یکی از این آزمون ها به طور مثال آزمون وجود منگنز حضور این عنصر اثبات شود باید در نظر گرفت که پوشش فسفات منگنز وجود دارد. در مورد روی نیز همین گونه عمل خواهد شد اما در مورد پوشش های روی کلسیم علاوه بر آزمون حضور روی آزمون دیگری به منظور وجود عنصر کلسیم باید انجام گیرد. در مواردیکه فلز زمینه آهنی است اگر هیچکدام از عناصر روی و منگنز در طی آزمون های اشاره شده مشاهده نگردید، پوشش مسلماً فسفات آهن خواهد بود .

معرف ها

در آزمون های کیفی باید از معرف های آزمایشگاهی زیر استفاده شود :

- محلول هیدروکسید سدیم 5% که توسط حل کردن سود در آب مقطر به دست آید.

- اسید نیتریک 40% ، برای تهیه یک قسمت حجمی از اسید نیتریک با چگالی 4/11 گرم بر سانتیمتر مکعب با یک قسمت حجمی آب مقطر مخلوط می گردد.

- معرف مولیبدات آمونیوم، برای تهیه 3/88 گرم هپتا مولبیدات آمونیوم، 4H2O، (NH4)6 MO7 O24 و 300 میلی لیتر محلول آبی آمونیاک شامل 25% آمونیاک و 240 گرم نیترات آمونیوم را در آب مقطر حل کرده و حجم را به یک لیتر می رسانیم.

- اسید کلریدریک ، محلول 25% در آب مقطر.

- هگزاسیانوفرات پتاسیم II از طریق حل کردن این ماده در آب مقطر و تهیه محلول 5% .

- اسیدنیتریک 17% با مخلوط کردن یک قسمت حجمی از اسید با چگالی 4/1 گرم بر سانتیمتر مکعب با 4 قسمت حجمی آب مقطر.

- محلول پراکسید هیدروژن 3% .

- بپسموتات سدیم NaBiO3 .

- نیترات آمونیوم.

- اسید سولفوریک 45% ، طرز تهیه با مخلوط کردن یک قسمت حجمی از اسید سولفوریک با چگالی 84/11 گرم بر سانتیمتر مکعب با دو قسمت حجمی آب مقطر.

- محلول پرمنگنات پتاسیم، با حل کردن این ماده در آب مقطر و به دست آوردن محلول 5% .

آزمون وجود فسفات در پوشش

نمونه ای به سطح مقطعه 100 سانتیمتر مربع را آماده نموده و در معرض 100 میلی لیتر محلول هیدروکسید سدیم 5% در دمای 90--80 درجه سلسیوس قرار می دهیم تا هنگامیکه پوشش فسفات حل شده و یا اثر قابل توجهی در سطح پوشش به وجود آید.

در صورت لزوم پوشش باید توسط کاردک لاستیکی کنده شود. در ادامه محلول به دست آمده را از صافی عبور داده و 255 میلی لیتر آن را برای آزمون انتخاب می کنیم به محلول حاضر آنقدر اسید نیتریک می افزاییم تا محلول اسیدی گردد ، سپس به آن 10 میلی لیتر معرف مولیبدات آمونیوم و حدود 5 گرم نیترات آمونیوم اضافه می کنیم .

محلول را حداقل 15 دقیقه به همین حال قرار می دهیم . تشکیل رسوب زرد نشان دهنده وجود فسفات می باشد.

آزمون وجود منگنز در پوشش

برای آزمون وجود منگنز از باقیمانده محلولی که از صافی عبورداده شده استفاده می گردد به این ترتیب که به محلول باقیمانده ، محلول گرم اسید نیتریک 17% به اضافه چند قطره پراکسید هیدروژن 3% می افزاییم.6+

به منظور تجزیه پراکسید هیدروژن اضافی محلول آماده شده باید برای چند دقیقه در نقطه جوش نگهداری شده و سپس تا دمای محیط سرد گردد در ادامه محلول نیم گرم بیسموتات سدیم اضافه می کنیم. منگنز موجود در اثر افزایش این ماده به پرمنگنات اکسید می شود و ظهور رنگ بنفش متمایل به قرمز نشانگر وجود منگنز می باشد. نیمه دیگر محلول برای آزمون وجود کلسیم استفاده می گردد.

آزمون وجود روی در پوشش

25 میلی لیتر از محلولی را که از صافی عبورداده شده به وسیله اسید کلریدریک 25 % به طور ضعیف اسیدی می کنیم سپس 55 میلی لیتر محلول هگزاسیانو فرات پتاسیم II ، 5% را به آن می افزاییم تشکیل رسوب سفید نشانگر وجود روی است. ممکن است به علت وجود مقدارکمی آهن رنگ سبز کم رنگی نیز مشاهده گردد.

آزمون وجود کلسیم در پوشش

در حدود 55 میلی لیتر دیگر از محلول قلیایی که از صافی عبورداده شده را باید با آن قسمت از محلول اسید نیتریک که برای انجام این آزمون در نظر گرفته شده بود مخلوط نماییم. با افزودن قطره قطره اسید نیتریک 17% به مقدار مناسب باید یک محلول شفاف آماده گردد نهایتاً با اضافه کردن محلول آمونیاک10% pH را به حدود 3-2 می رسانیم پس از حرارت دادن محلول تا 80 درجه سلسیوس ، یک گرم اگزالات آمونیوم جامد را در آن حل می کنیم که در این صورت pH حدود 6-5 تغییر خواهد کرد.

اگر پایین تر از مقدار فوق باشد تشکیل یک رسوب کریستالی ریز و سفیدرنگ از محلول داغ در دمای 800 درجه سلسیوس نشانگر وجود کلسیم است، در این صورت پس از گذشت 10 دقیقه محلول باید از صافی عبورداده شده و رسوب حاصله با آب مقطر داغ که شامل مقدار کمی اگزالات آمونیوم می باشد شستشو میگردد.

جهت تخلیص باید رسوب گیر مجدد انجام گیرد. بدین منظور باید رسوب داخل صافی توسط اسید کلریدریک 100% داغ حل گردد. در ادامه محلول به دست آمده را تا 80 درجه سلسیوس حرارت داده و با افزودن محلول آمونیاک 10% pH را به حدود 6-5 می رسانیم.

در نتیجه کلسیم مجدداً بصورت کریستال های ریز اگزالات کلسیم را سبب خواهد شد. پس از گذشت 100 دقیقه محلول باید از صافی عبورداده شده و رسوب حاصله کاملاً با آب مقطر داغ شستشو گردد.

آخرین آب حاصل از شستشو را توسط اسید سولفوریک 45% اسیدی کرده و به آن محلول پرمنگنات پتاسیم 55% می افزاییم در این حالت نباید هیچگونه واکنشی رخ دهد . در غیر اینصورت عمل شستشو را آنقدر تکرار می کنیم تا هیچگونه واکنشی صورت نگیرد.

جهت تشخیص رسوب سفید رنگ به عنوان اگزالات کلسیم آنرا به وسیله پاشیدن آب مقطر داغ از روی صافی به ظرف دیگری منتقل می کنیم سپس 50 میلی لیتر آب مقطر به آن اضافه می کنیم .

با افزایش 5 میلی لیتر اسید سولفوریک 45% رسوب را حل می کنیم. محلول حاصل را تا 800 درجه سلسیوس حرارت داده و با افزایش قطره قطره محلول پرمنگنات پتاسیم 5% آن را مورد آزمایش قرار می دهیم . بی رنگ شدن محلول پرمنگنات مشخص کننده این است که رسوب ، اگزالات کلسیم بوده و اینکه کلسیم در پوشش وجود دارد.

اندازه گیری جرم بر واحد سطح پوشش های فسفاته باید به روش انحلال انجام گیرد. جهت انحلال پوشش فسفاته بایستی از یک سطح مشخص فسفاته شده استفاده گردد. مقدار پوشش را می توان با استفاده از دو روش اشاره شده در ارتباط با سطح نمونه اندازه گیری کرد .

معرف ها

برای اندازه گیری جرم بر واحد سطح، معرف های آزمایشگاهی زیر باید مورد استفاده قرار گیرند:

- محلول هیدروکسید سدیم 25% ، از طریق حل کردن سود در آب مقطر.

- اسید نیتریک 40% ، از طریق مخلوط کردن یک قسمت حجمی اسید با چگالی 4/11 گرم بر سانتیمتر مکعب با یک قسمت حجمی آب مقطر.

- اسید نیتریک 5/4 درصد، از طریق مخلوط کردن یک قسمت حجمی اسید با چگالی 40/1 گرم بر سانتیمتر مکعب با 199 قسمت حجمی آب مقطر.

- محلول آمونیاک 10% ، بوسیله حل کردن آمونیاک در آب مقطر.

- معرف مولیبیدات آمونیوم جهت تعیین مقدار کمی فسفات 80 گرم هپتامولبیدات آمونیوم، را در 400 میلی لیتر آب مقطر حل می کنیم. در ظرف دیگری 415 میلی لیتر اسید نیتریک غلیظ را با 400 میلی لیتر آب مقطر رقیق کرده و با 140 میلی لیتر محلول آمونیاک غلیظ مخلوط می کنیم.

پس از سرد شدن هردو محلول تا دمای محیط، محلول هپتامولیبدات آمونیوم را به محلول اسید افزوده و حجم محلول نهایی را به وسیله آب مقطر به دو لیتر می رسانیم.

- نیترات آمونیوم NH4NO3

- محلول نیترات پتاسیم ، از طریق حل کردن KNO3 در آب مقطر و به دست آوردن محلول 1% .

- محلول نرمال هیدروکسید سدیم

- محلول نرمال اسید سولفوریک

- محلول فنل فتالئین از طریق حل کردن فنل فتالئین در اتانول و به دست آوردن محلول 1/0 % .

تعیین ضخامت پوشش

در عمل اکثراً دانستن ضخامت پوشش برای شناخت مشخصات پوشش فسفاته الزامی است. به لحاظ اینکه اندازه گیری ضخامت پوشش فسفاته با عدم اطمینان همراه است باید ضخامت ارائه شده مورد نیاز و روش اندازه گیری آن مورد توافق خاصی قرار گیرد .

بسته به نوع فلز زمینه، عموماً روش های الکتریکی و مغناطیسی در تعیین ضخامت پوشش فسفاته مورد استفاده قرارمی گیرند. به طور کلی استفاده از ابزار دقیق مکانیکی برای انواع فلز زمینه مناسب می باشد.

هنگامیکه هدف اندازه گیری ضخامت پوشش فسفاته می باشد به علت وجود فشار در نقطه تماس نوک حساس دستگاه ضخامت سنج ، طراحی آن و ساختار پوشش های فسفاته وجود خطا در محاسبه اجتناب ناپذیر است. از این رو مقدار به دست آمده برای ضخامت کمتر از مقدار واقعی است .

به طور مثال زمانیکه ضخامت پوشش با استفاده از روش مغناطیسی اندازه گیری می شود با توجه به فشار اعمال شده توسط نوک حساس دستگاه ضخامت سنج، طراحی آن و ساختار پوشش های فسفاته مورد آزمون ممکن است نتیجه اندازه گیری بیش از 50% کمتر از مقدار مورد نظر باشد .

این خطای سیستماتیک را نمی توان با معدل گرفتن از اندازه گیری های جداگانه به طور آماری رفع کرد . بدین ترتیب استفاده از روش های شناخته شده برای اندازه گیری ضخامت پوشش های فسفاته که در آن ها از نوک حساس استفاده می شود نا مناسب بوده و نتایج به دست آمده دقیق نخواهند بود.

آزمون کاربردی

آزمون اثر محافظ خوردگی

اثر ضدخوردگی پوشش های فسفاته در اکثر حالات باید به وسیله آزمون مقایسه ای ارزیابی گردد. برای انجام آزمون نمونه فسفاته شده به همراه نمونه غیر فسفاته به طور مقایسه ای آزمایش می گردد.

توجه به این نکته لازم است که در انجام آزمون انتخاب قطعه مورد آزمایش اعم از خود قطعه، بخشی از قطعه با اندازه مشخص و یا ورق های فسفاته شده که هم جنس با قطعات اصلی می باشند باید مورد توافق قرار گیرد.

اگر هدف از آزمون ، مقایسه اثر خوردگی روش های مختلف فسفاته کاری باشد به منظور اطمینان از نتایج به دست آمده باید ترکیب نمونه ها مشابه بوده و همچنین عملیات پرداخت سطحی قبل از فسفاته کاری برای آن ها یکسان باشد. با استفاده از استاندارد ملی ایران در این زمینه

میتوان ورق های فولادی ، فولاد گالوانیزه و آلومینیوم را با تهیه نمونه هایی به ابعاد 200×100 میلیمتر مورد آزمون مقایسه ای قرار داد .

آزمون اثر محافظ خوردگی پوشش های فسفاته بدون عملیات تکمیلی

این آزمون باید به روش مه نمکی مطابق با استاندارد ملی ایران به شماره 24000 انجام گیرد. جهت انجام این آزمون قطعات یا ورق های فسفاته شده در درون محفظه دستگاه مربوطه قرار گرفته و پس از اتمام زمان مورد توافق جهت بررسی خارج می گردد.

کاربرد مواد مصرفی در عملیات تکمیلی

در اکثر حالات قطعات فسفاته شده باید به وسیله غوطه وری در یک روغن، گریس یا واکس محافظ خوردگی پوشش داده شود. این پوشش با توجه به نوع و کاربرد آن با رعایت استانداردها یا بر اساس توافق خاصی انجام می پذیرد. برای انجام این عملیات مقررات و شرایط ارائه شده از طرف تهیه کننده باید رعایت گردد.

فیلم مایع، نیمه جامدو یا واکس تشکیل شده بر روی سطح فسفاته در عملیات تکمیلی باید عاری از تاول باشد. قبل از شروع این آزمون ها قطعاتی که بر روی آن ها عملیات تکمیلی انجام گرفته باید به مدت حداقل 24 ساعت در دمای محیط در درون یک اتاق خشک بدون گرد و خاک و جریان هوا به طور معلق قرار گیرند، به طوریکه روغن اضافی چکیده و هرگونه حلال دیگر بتواند تبخیر گردد.

جهت آزمون مقایسه ای اثر ضد خوردگی سطوح مختلف فسفاته پوشیده شده با روغن محافظ خوردگی مورد مصرف در عملیات تکمیلی باید از روغن استاندارد مرجع استفاده کرد. جهت انجام عملیات تکمیلی با رجوع به استاندارد مرجع ، ورق های فسفاته شده آزمون باید در دمای120-100 درجه سلسیوس خشک گردیده و تادمای محیط سرد شوند.

سپس توسط قلاب های فولادی عایق شده یا پلاستیکی به طور عمودی به مدت یک دقیقه داخل روغن با دمای 255 درجه سلسیوس غوطه ور شوند.

در طی این مدت نمونه ها باید به طور آهسته در روغن به جلو و عقب حرکت داده شوند و به آرامی ظرف نیم دقیقه از روغن خارج شوند. پس از انجام این مراحل باید یک لایه پیوسته روغن که فاقد حباب های هوا می باشد بر روی سطح فسفاته شده فلز تشکیل گردد.

نهایتاً تا قبل از انجام آزمون ها نمونه ها باید به طور معلق به مدت 24 ساعت در دمای 28-188 درجه سلسیوس در یک اتاق خشک فاقد گردو خاک و جریان هوا قرار گیرند .

روش آزمون و ارزیابی

اثر محافظتی سطوح فسفاته پوشیده شده با مواد عملیات تکمیلی از قبیل روغن، گریس و یا واکس محافظ خوردگی باید مطابق با ویژگی های آزمون مه نمکی مورد آزمایش قرار گیرد این آزمون مشخص کننده زمانی است که اولین علائم خوردگی در قطعات یا ورق های فسفاته شده شامل مواد تکمیلی ظاهر خواهد شد .

بدین منظور نمونه باید در فواصل از پیش تعیین شده از محفظه آزمون خارج شده و جهت بررسی آثار خوردگی مورد مشاهده عینی قرار گیرد. در صورت توافق خاصی می توان قبل از مشاهدات عینی اثرات خوردگی، ماده عملیات تکمیلی را از روی سطح نمونه مورد آزمون پاک کرد.

بسته به ترکیب ماده مورد مصرف در عملیات تکمیلی و همینطور مقدار جرم بر واحد سطح آن ، زمان ظهور اولین علائم خوردگی برای پوشش فسفاته یکسان به طور وسیعی متغیر است .

در نتیجه حداقل زمان ظهور اولین علائم خوردگی بستگی به نوع روغن ، گریس یا واکس محافظ خوردگی و همچنین مقدار جرم بر واحد سطح آن دارد .

مجله پوشش های سطحی-شماره 15

+نوشته شده توسط مسعود واعظیان

تئوری پوشش فسفاته از نگاه جلاپردازان پرشیا

پوشش (آبکاری) فسفات روی یکی از اولین آبکاریهای انجام شده در صنایع است.این آبکاری به صورت پاششی و غوطه وری استفاده میشود.

هدف از فسفاته كاري، بهبود چسبندگي رنگ، افزايش مقاومت به خوردگي، كمك به تغيير شكل سرد و افزايش مقاومت به سايش سطح مي باشد. مواد تشكيل دهنده حمام فسفاته كاري روي، شامل اكسيد روي، اسيد فسفوريك، نيتريت ها يا نيترات ها (به عنوان تسريع كننده) و آب مقطر مي باشد.

پوشش فسفاته بعنوان يك پوشش تبديلي، از واكنش قطعات آهني با محلول فسفاته حاصل مي شود . اين واكنش فقط در سطح قطعات اتفاق مي افتد.اين فرايند بهمراه عمليات چربيگيري و بعضاً اسيد شوئي تحت عنوان آماده سازي قطعات شناخته شده است. اين پوشش در فسفاته هاي گروه آهن بصورت قوس وقزح تيره و در فسفاته هاي گروه روي و يا منگنز بصورت كريستالهاي خاكستري تيره تا مشكي ميباشد.با استفاده از اكتيواتور و شتاب دهنده ميتوان تغييرات ظاهري در يكنواختي و اندازه كريستالهاي فسفاته ايجاد كرد.

پوشش هاي فسفاته به سه منظور كلي زير كاربرد دارد:

1-افزايش چسبندگي رنگ : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات باعث افزايش چسبندگي رنگ مي شود.

2-افزايش مقاومت به خوردگي : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات محمل بسيار مناسبي براي نگهداري هر چه بيشتر و طولاني تر براي روغنهاي ضد خوردگي مي باشد. همچنين از جوش خوردن قطعات آهني به يكديگربعلت زنگ زدگي مانند پيچ ومهره جلوگيري ميكند.اين كاربرد را anti galling گويند.

3-كشش مفتول يا ورق یا لوله : كريستالهاي فسفاته با ايجاد زبري محمل بسيار مناسبي براي نگهداري روغن يا پودر هاي كشش است كه ضمن روانكاري بهتر با خرد شدن كريستالها در فرايند كشش يا پرسكاري باعث افزايش كيفيت سطح قطعات و جلوگيري از خط و خش مي شود.

4- خواص الکتریکی پوشش فسفاته

1-مواد:

مواد مورد استفاده شامل اکسید روی, اسید فسفریک, اسید نیتریک, به عنوان ترکیبات پایه و یونهای نیکل، سدیم ، پتاسیم کلرات و کلسیم به عنوان افزودنی مورد استفاده قرار گرفتند.نقش هر یک در پایین امده است

1. اکسید روی:

از این ماده به عنوان پایه یون روی استفاده میشود.از انجا که در بین ترکیبات مشابه این ماده ارزانتر و با صرفه تر ،استفاده و حمل و نقل ساده تر و تولید شده در گریدهای متنوع میباشد مورد استفاده قرار گرفته است.

2. اسید فسفریک:

از این ماده به عنوان پایه برای یون فسفات استفاده میشود. همچنین این ماده تامین کننده مقداری از اسید لازم جهت فرایند اسید شویی و انحلال یون آهن از سطح قطعه می باشد.

3. اسید نیتریک:

به طور کلی این ماده 1-برای تنظیم اسید آزاد و اسید کل و در نتیجه تنظیم اندازه دانه رسوب 2- تنظیم pH3-تامین کننده یون نیترات بکار میرود. اگر مقدار ان بالاتر برود به سبب افزایش اسید آزاد پوشش با دانه های ریزتر بدست می اید.

4. یون نیکل :

از نمک های نیکل به عنوان تسهیل کننده در این فرایند استفاده میشود ضمن اینکه خود نیکل نیز در سطح رسوب کرده و موجب تیرگی رسوب میشود.

2- فرایند پوشش دهی:

فرایند پوشش دهی روی سطح فلز در ابتدا با فرایندهای اکسیداسیون و آزاد سازی یون آهن در محلول شروع میشود. در این مرحله ابتدا سطح فلز توسط اکسیدکنندههای مختلف موجود در محلول اکسی شده و یون آهن دوبار مثبت در وان آزاد میشود. در این مرحله میزان اسید وان و نوع اکسید کننده نقش تعیین کننده در سرعت و نوعواکنش اسید شویی دارد. برای دو نوع اکسید کننده متداول نیترات و کلرات میتوان واکنشهای زیر را در نظر گرفت.

4Fe + NaNO3 +10H+ ----------> 4Fe2+ + NH+4 +Na+ +3H2O

3Fe + NaClO3 +6H+ -----------> 3Fe2+ +NaCl +3H2O

در این دست واکنشها علاوه بر اسید شویی سطحی یون هیدروژن آزاد شده از سطح قطعه نیز با اکسید کننده ترکیب شده و در نتیجه از آزاد شدن گاز هیدروژن در سطح قطعه جلوگیری میکند. شایان ذکر است که آزاد شدن گاز هیدروژن از سطح باعث افزایش ضخامت لایه فوق اشباع از آهن شده و در نتیجه فوق اشباع شدن زمان بیشتری به طول می انجامد که در نتیجه آن سرعت کلی فرایند کاهش مییابد زیرا در ابتدا لایه ای که در سطح قطعه ساکن است باید توسط یون آهن اشباع شود تا این لایه توانایی رسوب کریستال بر سطح قطعه را داشته باشد.

پس از اشباع شدن محلول در سطح قطعه بلورهای فسفات روی تشکیل شده و روی قطعه رسوب میکنند. مکانیسم رسوب شامل مراحل هسته گذاری و رشد است. البته نوع اکسید کننده ،ترکیب محلول، دما و pHنیز از عواملی هستند که بر این مکانیسم تاثیرگذارند.

واکنش متداول تشکیل پوشش به صورت زیر است:

3Zn2+ + 6H2PO-4 ----------> Zn3(PO4)2+ 4H++ 4H2PO-4

اما بسته به ترکیب محلول واکنشهای دیگر نیز به شرح زیر انجام میشود.

2Zn2+ + 4H2PO-4+ Fe -----------> Zn2Fe(PO4)2+ 2H++ H2+ 2H2PO-4

2Zn2+ + 6H2PO-4+Ca ------------> CaZn2(PO4)2+ 4H+ + 4H2PO-4

هر یک از فازهای ایجاد شده در این واکنشها دارای خواص متفاوتی هستند. به طور مثال در واکنش سوم از این دسته CaZn2(PO4)2اسکالزیت نام دارد و با ایجاد آن در پوشش، زبری پوشش کاهش مییابد.

با اتمام این واکنشها و پوشیده شدن سطح سرعت کاهش یافته و به یک مقدار ثابت میرسد(خطی به زمان)

3- اسید آزاد و اسید کل:

به منظور انالیز محلولهای فسفاته 2 عامل اسید کل و آزاد اندازه گیری میشود. به منظور اندازه گیری از تیتراسیون اسید و باز استفاده میشود . در این روش محلول با استفاده از سود 0.1 نرمال در حضور شناساگر فنول فتالین و متیل اورنژ تیتر میشود. نسبت این دو باید بین 4 تا 9 باشد. به طور کلی با افزایش این عدد رسوب دانه ریزتری بدست می اید.در این روش به هر میلی لیتر سود مصرف شده یک درجه گفته میشود

روش کار:

اندازه گیری به دو صورت انجام میگیرد.در یک روش که در ان مستقیما محلول وان انالیز میشود به این صورت که ابتدا 10mlمحلول وان را به یک ارلن مایر 250 منتقل کرده و سپس با افزایش شناساگر ان را تیتر میکنیم.در روش دیگر که مختص محلولهای تجاری است(محلول های غلیظ که عموما به صورت 5% حجمی بکار میروند) و در ان ابتدا یک محلول 1% اماده شده(10 میلی لیتر از محلول در بالن 1 لیتری)و سپس 10 میلی لیتر از این محلول به ارلن منتقل شده و تیتراسیون انجام میگیرد.(در روش دوم اعداد معمولا در محدوده 5 تا 10 بدست می اید.).)محلول موجود در خط ta=25و fa=5.2و با نسبت4.8 )

4- دما و PH:

دما یکی از مهمترین عوامل در کنترل اندازه دانه و کیفیت پوشش و در عین حال روشهای کنترلی ساده و محدوده کارکرد وسیع است.در این محلول دما در محدوده 85-65 درجه سانتیگراد قرار میگیرد. با کاهش دما دانه ها ریز تر و عدم یکنواختی در سطح دیده میشود(بعضی از نقاط ممکن است پوشش نگیرد.)و با افزایش دما پوشش ضخیم و یکنواخت و با دانه های درشت .

از طرفی pHاین محلول ها باید در حد 1 تا 3 به منظور سرعت اکسیداسیون سطحی مناسب تنظیم شوند.

بیشتر بدانیم

کلیک کنید---> تاریخچه پوشش فسفاته در جهان

کلیک کنید--->ساختار و ترکیب شیمیایی فسفاته

کلیک کنید--->ضخامت و تخلخل درفسفاته ها

کلیک کنید---> سینتیک فسفاته

کلیک کنید--->خواص الکتریکی فسفاته

کلیک کنید---> خواص حفاظتی پوشش فسفاته و مقایسه با پوشش های دیگر

کلیک کنید---> انواع پوشش ها فسفاته

کلیک کنید--->فسفاته کشش و روانکاری در آن -بزودی

تاریخچه و گسترش فرایند فسفاته کاری

استفاده از پوششهای فسفاته برای محافظت از سطح فولادها از اواخر قرن نوزدهم شناخته شده است و در طول این مدت در بسیاری از تولیدات جهانی مثل اتومبیل، یخچال مبلمان و... مورد استفاده قرار گرفته است. نخستین ثبت موثق از پوششهای فسفاته که به منظور جلوگیری از زنگ زدن آهن وفولاد اعمال شد اختراع آقای Rossدر سال 1869 میباشد. در روش او آهن گداخته در اسید فسفریک غوطه ور شد[7]. از آن پس این فرایند پیشرفتهای متعددی داشته است که مهمترین آنها در جدول 1-1 آورده شده است.

جدول 1-1 گسترش فرایند فسفاته کاری در طول تاریخ

| ردیف | سال/دوره | نوع توسعه و پیشرفت فرایند | شماره مرجع |

| 1 | 1906 | فسفاته کاری آهن و فولاد بااستفاده از اسید فسفریک | 8 |

| 2 | 1908 | اعمال پوشش فسفاته با عوامل اکسنده به منظور کاهش زمان فرایند | 9 |

| 3 | 1909 | بازیابی حمام و فرموله کردن حمام فسفات روی با دمای بالا –زمان فرایند: یک ساعت | 10و11 |

| 4 | 1911 | فرموله کردن حمام فسفات دمنگنز با دمای بالا –زمان فرایند: 5/2-2 ساعت | 12 |

| 5 | 1914 | انجام فرایند با حفظ نسبت اسید کل به اسید آزاد | 13و14 |

| 6 | 1928 | شناسایی پوشش فسفاته به عنوان زیرلایهای برای رنگ | 15و16 |

| 7 | 1929 | انجام فرایند با افزودن مس به عنوان شتاب دهنده –زمان فرایند: 10 دقیقه تا یک ساعت | 17 |

| 8 | 1933 | استفاده از عوامل اکسنده مانند نیترات برای تسریع فرایند –زمان فرایند: 5 دقیقه | 18 |

| 9 | 1934 | استفاده از پوشش فسفاته در کارسرد فلزات | 19 |

| 10 | 1937 | فسفاته کاری پاششی –زمان فرایند: 90-60 ثانیه | 20 |

| 11 | 1940 | توسعه فرایند فسقاته غیر پوششی بر پایه فسفاتهای سدیم یا آمونیوم | 21 |

| 12 | 1940 | توسعه روشهای فسفاتهکاری سرد | 22 |

| 13 | 1941 | فسفاته کاری سطوح آلومینیوم با استفاده از فسفات روی و فلوریدها | 23 |

| 14 | 1943 | استفاده از محلول دی سدیم فسفات حاوی یون تیتانیوم پیش از فسفاته کاری به عنوان آماده سازی سطح | 24 |

| 15 | دهه 1950 | استفاده از پوششهای فسفاته منگنز در مقیاس زیاد به منظور نگدارنده روغن - برای سطوح سایشی، لغزشی و... | 25 |

| 16 | دهه 1960 | استفاده از افزودنیهای خاص برای کنترل وزن پوشش | 26 |

| 17 | دهه 1960 | فرایند پاشش در دمای 30-25 درجه سانتیگراد | 15و16 |

| 18 | دهه 1970 | بهینه سازی کیفیت پوشش و استفاده از تمیزکنندههای پاششی بر پایه تکنولوژی سورفکتانت | 15و16 |

همانطور که در جدول 1-1 ملاحظه میکنیم استفاده از پوشش فسفاته در کارسرد فلزات برای اولین بار در سال 1934 توسط آقایSingerصورت گرفته است.

در 30 سال اخیر نیز تلاشهای زیادی جهت بهینه کردن و اقتصادی کردن پوششهای فسفاته انجام شده است؛ از جمله استفاده از حمامهای فسفاته کاری کم دما و پایین آوردن مصرف انرژی، استفاده از تکنولوژی روی کم، استفاده از افزودنیهای خاص در حمام، استفاده از یون فلزات سنگین بیشتر از یک کاتیون در حمام فسفاته کاری و غیره. اخیراً انواع جدید پوششهای فسفاته از جمله پوششهای فسفاته قلع، نیکل و سرب نیز معرفی شده اند.

ساختار وترکیب شیمیایی فسفاته

پوشش فسفاتهای که بر روی فولاد با پوشش روی، آلومینیوم و مواد مشابه ایجاد میشود، دارای ساختار بلوری است که اندازه بلورهای آن از چند میکرون تا 100 میکرومتر متغیر است. معمولاً بلورهای درشتتر سبب ضخیمتر شدن پوشش میگردند. عموماً مشاهده شده که رشد پوشش فسفاته در ابتدا با تشکیل زیر لایه بلوری شروع میشود، که بر روی آن لایه بلوری فسفاتهای فلزی که در محلول حضور دارند، به طور شعاعی تشکیل میگردد. از این رو در مرحله اول فسفاته کردن فقط واکنش تبدیلی انجام میشود. به عبارت دیگر فلز پایه در تشکیل پوشش نقش عمده دارد. پوشش شبه تبدیلی لازم در مرحله بعدی عملیات تشکیل میشود. این فرایند به طور مطلوب سرعت رشد لایه را بالا میبرد؛ به علت اینکه خیلی زود بین فلز و محلول حالت عایق ایجاد میشود، فرایند فسفاته قبل از اینکه بلورها بتوانند رشد کنند و بزرگ شوند، تمام میشود.

فرایند فسفاته روی اسپری

مقدم

یکی از اولین ابکاریهای انجام شده در صنایع آبکاری فسفات روی است. این ابکاری به صورت پاششی و غوطه وری استفاده میشود.

بهبود چسبندگي رنگ، افزايش مقاومت به خوردگي، از اهداف استفاده از فسفاته اسپری است. مواد تشكيل دهنده حمام فسفاته كاري روي، شامل اكسيد روي، اسيد فسفوريك، نيتريت ها يا نيترات ها (به عنوان تسريع كننده) و آب مقطر مي باشد.

پوشش فسفاته بعنوان يك پوشش تبديلي، از واكنش قطعات آهني با محلول فسفاته حاصل مي شود . اين واكنش فقط در سطح قطعات اتفاق مي افتد.اين فرايند بهمراه عمليات چربيگيري و بعضاً اسيد شوئي تحت عنوان آماده سازي قطعات شناخته شده است.

پوشش هاي فسفاته اسپری به دو منظور كلي زير كاربرد دارد:

1-افزايش چسبندگي رنگ : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات و ایجاد خلل و خرج در سطح در ابعاد میکرونی باعث گیر افتادن زنجیرهای پلیمری پایه رنگ در این خلل و خرج شده و در نتیجه باعث افزايش چسبندگي رنگ به سطح مي شود.

2-افزايش مقاومت به خوردگي : كريستالهاي فسفاته با ايجاد زبري روي سطح قطعات محمل بسيار مناسبي براي نگهداري هر چه بيشتر و طولانيتر روغنهاي ضد خوردگي مي باشد. همچنين از جوش خوردن قطعات آهني به يكديگربعلت زنگ زدگي مانند پيچ ومهره جلوگيري ميكند.اين كاربرد را anti galling گويند.

فرایند و مکانیزم پوشش دهی فسفاته روی آهن:

فرایند پوشش دهی روی سطح فلز در ابتدا با فرایندهای اکسیداسیون و آزاد سازی یون آهن در غشا بین محلول و سطح شروع میشود. در این مرحله ابتدا سطح فلز توسط یون هیدروژن موجود در محلول، اکسید شده و یون آهن دوبار مثبت در وان آزاد میشود. در این مرحله میزان اسید وان و نوع اکسید کننده نقش تعیین کننده در سرعت و نوع واکنش اسید شویی دارد.

در این دست واکنشها علاوه بر اسید شویی سطحی یون هیدروژن آزاد شده از سطح قطعه نیز با اکسید کننده ترکیب شده و در نتیجه از آزاد شدن گاز هیدروژن در سطح قطعه جلوگیری میکند. شایان ذکر است که آزاد شدن گاز هیدروژن از سطح باعث افزایش ضخامت لایه فوق اشباع از آهن شده و در نتیجه فوق اشباع شدن زمان بیشتری به طول می انجامد که در نتیجه آن سرعت کلی فرایند کاهش مییابد زیرا در ابتدا لایه ای که در سطح قطعه ساکن است باید توسط یون آهن اشباع شود تا این لایه توانایی رسوب کریستال بر سطح قطعه را داشته باشد.

پس از اشباع شدن محلول در سطح قطعه بلورهای فسفات روی تشکیل شده و روی قطعه رسوب میکنند. مکانیسم رسوب شامل مراحل هسته گذاری و رشد است. البته نوع اکسید کننده ،ترکیب محلول، دما و pHنیز از عواملی هستند که بر این مکانیسم تاثیرگذارند.

واکنش متداول تشکیل پوشش به صورت زیر است:

3Zn2+ + 6H2PO-4 --------> Zn3(PO4)2+ 4H+ + 4H2PO-4

اما بسته به ترکیب محلول واکنشهای دیگر نیز به شرح زیر انجام میشود.

2Zn2+ + 4H2PO-4 + Fe --------> Zn2Fe(PO4)2+ 2H+ + H2+ 2H2PO-4

2Zn2+ + 6H2PO-4 +Ca --------> CaZn2(PO4)2+ 4H+ + 4H2PO-4

با اتمام این واکنشها و پوشیده شدن سطح سرعت کاهش یافته و به یک مقدار ثابت میرسد(خطی به زمان)

در سیستمهای اسپری چند نکته حائز اهمیت است و آن اینکه به دلیل جاری بودن مواد روی قطعه و عدم ایجاد محیط یکنواخت مانند سیستم غوطهوری محلول فسفاته باید توانایی این را داشته باشد که در حداقل زمان ممکن یک پوشش مناسب از نظر ضخامت پوشش و خلل و فرج سطحی به منظور ایجاد سطح مناسب زیر رنگ را ایجاد کند. از طرفی باید توجه داشت که سرعت پرتاب مواد به سمت سطح هدف نباید از یک حداقل پایین تر باشد زیرا باعث افزایش ضخامت و ایجاد کریستالهای درشت شده که در نتیجه آن زبری سطح بالا رفته و بعد از رنگ نیز ممکن است پوشش رنگ نامناسب به نظر برسد از طرفی به دلیل افزایش اندازه کریستال تراکم آنها پایین آمده و فضای خالی بین این کریستالها افزایش یافته و چسبندگی رنگ به آن کاهش مییابد.

از طرفی چنانچه سرعت از یک مقدار بالاتر باشد سرعت حرکت مواد روی سطح بالا رفته و در نتیجه ضخامت لایه اشباع کاهش یافته و اندازه کریستال خیلی پایین آمده وتراکم سطحی افزایش مییابد. درنتیجه آن فضای کافی بین کریستالهای فسفاته ایجاد نشده و در نتیجه گیر افتادن زنجیر پلیمری در این فضاها کاهش یافته و چسبندگی رنگ کاهش مییابد.

اسید ازاد و اسید کل:

به منظور انالیز محلولهای فسفاته 2 عامل اسید کل و ازاد اندازه گیری میشود. به منظور اندازه گیری از تیتراسیون اسید و باز استفاده میشود . در این روش محلول با استفاده از سود 0.1 نرمال در حضور شناساگر فنول فتالین و متیل اورنژ تیتر میشود. نسبت این دو باید بین 4 تا 9 باشد. به طور کلی با افزایش این عدد رسوب دانه ریزتری بدست می اید.در این روش به هر میلی لیتر سود مصرف شده یک درجه گفته میشود.

روش کار:

اندازه گیری به دو صورت انجام میگیرد.در یک روش که در ان مستقیما محلول وان انالیز میشود به این صورت که ابتدا 10mlمحلول وان را به یک ارلن مایر 250 منتقل کرده و سپس با افزایش شناساگر ان را تیتر میکنیم.در روش دیگر که مختص محلولهای تجاری است(محلول های غلیظ که عموما به صورت 5% حجمی بکار میروند) و در ان ابتدا یک محلول 1% اماده شده(10 میلی لیتر از محلول در بالن 1 لیتری)و سپس 10 میلی لیتر از این محلول به ارلن منتقل شده و تیتراسیون انجام میگیرد.(در روش دوم اعداد معمولا در محدوده 5 تا 10 بدست می اید.).)محلول موجود در خط ta=25 و fa=5.2و با نسبت4.8 ).

دما و PH:

دما یکی از مهمترین عوامل در کنترل اندازه دانه و کیفیت پوشش و در عین حال روشهای کنترلی ساده و محدوده کارکرد وسیع است.در این محلول دما در محدوده 75-50 درجه سانتیگراد قرار میگیرد. با کاهش دما دانه ها ریز تر و عدم یکنواختی در سطح دیده میشود(بعضی از نقاط ممکن است پوشش نگیرد.)و با افزایش دما پوشش ضخیم و یکنواخت و با دانه های درشت .

از طرفی pHاین محلول ها باید در حد 1 تا 3 به منظور سرعت اکسیداسیون سطحی مناسب تنظیم شوند.

طریقه ساخت محلول آماده مصرف:

غلظت بهینه برای ساخت محلول آماده به صورت 1 تا 3 درصد حجمی بوده و برای ساخت 100 لیترمحلول فسفات روی اسپری ابتدا مقدار دو سوم از حجم وان را با آب پر کرده و به آن مقدار مورد نیاز ماده فسفاته روی را در حالتی که محلول سرد است اضافه کرده و هم بزنید. پس از آن با استفاده از آب وان را به حجم رسانده و سپس تا رسیدن به دمای مورد نظر گرم کنید. فشار سر نازل نیز باید در حد 1 تا 2 اتمسفر تنظیم شود. زمان فسفاته کاری نیز 2 تا 4 دقیقه است. در موارد شارژ نیز دقت داشته باشید که به ازای هر درجه کاهش در اسید کل 1 تا 2 لیتر ماده فسفاته به وان اضافه شود.

خواص الکتریکی پوششهای فسفاته

یکی از کاربردهای پوششهای فسفاته استفاده از آنها به عنوان عایق الکتریکی میباشد. پوشش مورد استفاده در این بخش بیشتر فسفاته روی است. در این مورد نیز توالی فرایند مانند دیگر پوششهای فسفاته روی میباشد. در این کاربردها پوششهای فسفاته را میتوان با خواص الکتریکی و غیر هدایتی اکسیدهای فلزات مقایسه کرد.

هدایت الکتریکی پوشش فسفاته ضعیف است، از این رو میتوان از آنها جهت لایه عایق استفاده کرد. خاصیت عایق بودن پوشش را با روغن کاری یا رنگ کردن می توان افزایش داد.

پوششهای فسفات روی مورد استفاده در این کاربردها تا دمای 400 درجه سانتیگراد پایدار بوده و در نتیجه امکان استفاده از این پوشش را به منظور کاربردهای خاص فراهم میکند. معمولاَ مواد دیگر که به منظور عایق الکتریکی مورد استفاده قرار میگیرند در این دماها تجزیه شده و از بین میروند. دسته دیگر از پوششهای فسفاته که به منظور عایق الکتریکی کاربرد دارند پوششهای فسفاته گرمایشی با استفاده از نمکهای فلزات قلیایی هستند. این پوششهای توانایی تحمل دما تا 900 درجه سانتیگراد را دارند. میزان عایق الکتریکی در پوششهای فسفاته به مقدار ضخامت و جرم سطح و در نتیجه به میزان تراکم پوشش بستگی دارد. هرچه ضخامت و تراکم پوشش بالاتر باشد میزان عایق بودن پوشش افزایش مییابد.

از طرفی در بین فازهای پوششهای فسفاته هرچه مقدار فاز هوپیت بیشتر باشد مقدار عایق بودن الکتریکی افزایش مییابد.

این مقدار برای پوششهای با 6 gr/cm2 و ضخامت 7 میکرون حدود 8 تا 15 اهم و برای ضخامتهای حدود 2 میکرون تقریباَ برابر با 3 تا 5 اهم است.

خواص الکتریکی پوششهای فسفاته بوسیله ولتاژ شکست الکتریکی اندازه گیری میشود. برای مثال برای پوشش فسفاته با ضخامت 4 تا 8 میکرون با دارا بودن فشار سر الکترودی در حدود 0.3 نیوتن بر سانتیمتر مربع ولتاژ شکست حدود 80 تا 150 ولت است. (بر طبق استانداردASTM A 344)

روش اندازهگیری خواص الکتریکی پوششهای فسفاته:

خواص الکتریکی پوششهای فسفاته به خاطر کاربردهای آن به عنوان عایق الکتریکی و استفاده در پوشش دهی الکتریکی یکی از مهمترین خواص پوششهای فسفاته می باشد

برای اندازه گیری آن به روش تعیین ولتاژ شکست از دو الکترود تخت که یکی از آنها فسفاته شده باشد به مساحت 1 سانتیمتر مربع استفاده میشود.ولتاژ شکست با اندازه گیری میزان جریان عبوری با ولتاژ مستقیم یا غیر مستقیم محاسبه میشود. برای این کار ابتدا دو الکترود یاد شده را روی هم قرار داده و آنها را با نیروی مشخصی روی هم فشار میدهند. میزان این نیرو نیز باید در گزارش نهایی ذکر شود زیرا با اعمال نیروهای متفاوت مقدار ولتاژ شکست تغییر میکند. پس از ثابت کردن دو الکترود با نیروی مشخص روی یکدیگر یک ولتاژ dc یا acبر دو الکترود اعمال میشود و با استفاده از یک آمپرمتر مقدار جریان عبوری اندازهگیری میشود و سپس با استفاده از فرمولهای الکتریسیته این مقدار جریان در شرایط آزمایش به مقدار ولتاژ تبدیل شده و گزارش میشود. این مقدار با افزایش سختی سطح قبل از فسفاته و افزایش ضخامت کاهش مییابد.

در روش دیگر از نمودار جریان-ولتاژ برای تعیین کیفیت پوشش فسفاته استفاده میشود. یک لوله شیشهای که هر دو انتهای آن باز است با قطر داخلی 4 سانتیمتر به صورت عمودی روی یک سطح صاف فسفاته شده قرار داده میشود و با استفاده از یک حلقه به قطر 5.2 سانتیمتر روی سطح ثابت میشود. با استفاده از این روش اندازه گیری روی سطحی به اندازه 21 سانتیمتر مربع انجام میشود. در قسمت بالایی لوله یک الکترود کالومل اشباع و یک الکترود گرافیت قرار داده میشود و درون لوله با استفاده از محلول سود اشباع شده از هوا با pH=12پر میشود. یک ولتاژ مستقیم بین صفحه فسفاته شده (کاتد) و الکترود گرافیت (اند) اعمال شده و همزمان مقدار جریان اندازهگیری میشود. ولتاژ با سرعت 2 میلی ولت بر ثانیه افزایش یافته و جریان ثبت میشود. با استفاده از فرم نمودار دادههای زیر از آن استخراج میشود.

· افزایش دانسیته جریان کاتدی نشاندهنده کاهش مقاومت به خوردگی است

· در پتانسیل 0.55 ولت جریان با توجه به کیفیت پوشش از 1 (پوشش خوب) تا 20 میکرو آمپر بر سانتیمتر مربع(پوشش ضعیف) تغییر میکند.

کلمات کلیدی:

پوششهای فسفات روی، نارسانایی الکتریکی، ولتاژ شکست، پایداری گرمایی، پوششهای عایق الکتریکی

سینتیک فرایند فسفاته کردن

سرعت فسفاته کردن به سرعت نفوذ یونهای Fe2+که از ساختار شبکه به مرز فاز محلول - پوشش مهاجرت مینماید بستگی دارد[51].

همچنین سرعت فسفاته کردن تابعی از سطح میکروآندهاست که این سطح با پیشرفت واکنش و تشکیل لایه فسفاته کاهش مییابد:

dFa/dt=k.Fa-

در این رابطه tزمان، FAسطح مناطق آندی در میکرو سلولها و kثابت سرعت واکنش است.

پس از انتگرال گیری داریم:

lnFa=kt+c-

که Cثابت انتگرال گیری است.

میتوان پیشگویی کرد که در هر عملیاتی، عامل تعیین کنندهی زمان تشکیل پوشش برروی سطح فلز، نسبت سطح اولیه آندی به سطح مناطق کاتدی در یک لحظه معین از عملیات است. از دیگر عوامل کنترل سرعت واکنش، دما، شرایط سطح و... است که اثر آنها در ثابت kمنعکس میشود.

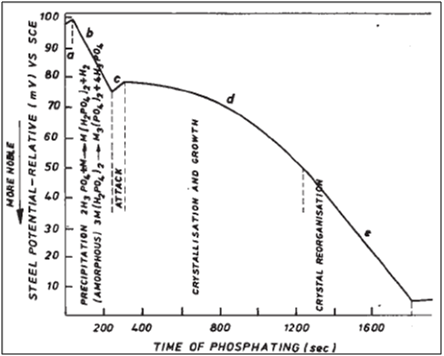

طول مدت فسفاته کردن را میتوان با اندازهگیری پتانسیل نمونه فسفاته شده در یک حمام معین به صورت تابعی از زمان تعیین کرد. انتهای فرایند با نقطهای مشخص میشود که در آن پتانسیل خط صافی میشود. در همین فسفاته شدن پتانسیل به سمت مقادیر نجیبتر میرود. در تشکیل پوشش فسفاته پنج مرحله قابل تمایز وجود دارد و این مکانیزم پنج مرحلهای مربوط به قسمتهای مشخص منحنی پتانسیل - زمان است. این پنج مرحله عبارتند از: الف) انحلال فلز پایه، ب) آغاز تشکیل پوشش فسفاته، ج) انحلال فلز پایه، د) مرحله اصلی تشکیل پوشش فسفاته، ه) تبلور مجدد (شکل 1-2).

شکل 1-2 تغییرات پتانسیل فولاد در محلول با پایه فسفاته روی[4]

ضخامت وتخلخل در فسفاته

ضخامت و تخلخل پوشش فسفاته به چندین عامل بستگی دارد.

یکی از مهمترین عوامل تاثیر گذار بر تخلخل پوشش، ضخامت پوشش است. میتوان کاهش تعداد تخلخل را با افزایش ضخامت پوشش در ارتباط دانست. با وجود این، ضخامت پوشش به تنهایی قابل اطمینان نیست، زیرا تخلخل پوشش به ترکیب شیمیایی پوشش نیز بستگی دارد. میزان تخلخل حاصل از پوششهای محلول های فسفاته آرام (بدون تسریع کننده) به میزان آهن موجود در محلول بستگی دارد. میزان ضخامت پوشش بیش از هر چیز تابع نوع محلول فسفاته است. اندازه ضخامت پوشش حاصل از محلول های فسفاته آرام (بدون تسریع کننده) به طور متوسط 15میکرون و در حمام های حاوی تسریع کننده 1تا 10 میکرون میباشد

خواص حفاظتی پوشش فسفاته

پوششهای فسفاته بدون انجام عملیات اضافی قابلیت حفاضتی خوبی ندارند. بسته به نوع مصرف آنها میتوان از روغن، رنگ یا لاک استفاده کرد. در برخی موارد میزان حفاظت این پوششها به همراه آببندی به مراتب بیش از پوشش های فلزی است.

در جدول1-2 مقاومت به خوردگی انواع پوششهای فسفاته مشاهده میشود.

جدول 1-2مقاومت به خوردگی قطعه فولادی با پوششهای مختلف

| پوشش حفاظت کننده | زمان ظهور اولین نشانه های خوردگی در مه نمک NaCl%3 (بر حسب ساعت) |

| بدون حفاظت کننده | 1/0 |

| فسفاته کاری شده | 5/0 |

| آبکاری نیکل | 13- 10 |

| آبکاری کرم | 24- 23 |

| فسفاته شده سپس با پارافین براق شده | 60 |

| دولایه روغن جلای کوره ای | 70 |

| فسفاته شده و یک بار هم با روغن جلای کوره ای پوشش داده شده | پس از 500ساعت علائمی از خوردگی مشاهده نشده است. |

بیشترین مقاومت به خوردگی در پوششهای فسفاته، مربوط به فسفات منگنز است که در حالت فسفاته داغ (فسفاته کردن با تسریع کننده در دمای بالا) حاصل میشود. از طرفی کمترین مقاومت به خوردگی توسط فسفات آهن ایجاد خواهد شد.

1) انواع پوشش فسفاته

پوششهای فسفاته در قدیم شامل فسفات روی، آهن و منگنز بود. در سالهای اخیر برای بهینه کردن پوشش فسفاته از ترکیب نیکل، منگنز و کلسیم به همراه روی بصورت پوششهای فسفاته چند کاتیونی استفاده شد که دارای سطحی صاف و مناسب برای زیر لایه رنگ میباشد. ازطرف دیگر به علت استفاده از ترکیبات نیکل و منگنز مقاومت به خوردگی پوشش نیز افزایش مییابد.

1-1) پوششهای فسفاته تک کاتیونی

1-1-1 ) پوشش فسفاته روی

فسفاتههای روی به دلیل مقاومت بالا در برابر خوردگی در مقایسه با فسفاته آهن مورد توجه هستند. این فسفاته ها میتوانند به عنوان زیر لایه رنگ، فسفاته قبل از کشش لوله و سیم و همچنین پوشش محافظ مورد استفاده قرار گیرند. معمولا در صورت استفاده از این فسفاته ها به عنوان زیر لایه رنگ وزن پوششی معادل 2 الی 6 گرم بر متر مربع کافی میباشد. در صورتی که اعمال این فسفاته جهت کشش به وزنی معادل 15 گرم در هر متر مربع نیاز دارد. در فسفاته فلزات سنگین گاهاً تا 35 گرم در هر متر مربع پوشش ایجاد میشود.

کاربرد آسان و کنترلهای راحت این نوع فسفاته در گسترش استفاده از این فسفاته جهت آماده سازی سطوح برای اعمال فسفاته زیر رنگ موثر بوده است. لایهای نازک از فسفاته با ضخامت 2 الی 4 گرم در هر متر مربع با مقاومت خوب در برابر خوردگی از مشخصههای خوب این پوشش است این فسفاته معمولا در دمای 65 الی 75 درجه سانتیگراد و در زمان 5 الی 10 دقیقه انجام میشود.

1-1-2) پوشش فسفاته آهن

معمولترین نوع فسفاته مصرفی در خطوط اسپری فسفاته آهن است. این نوع فسفاته به دلیل نگهداری آسان و هزینههای کم آن مورد استقبال قرار گرفته است. از دیگر قابلیتهای این فسفاته ترکیب آن با چربیگیر و انجام هم زمان چربی گیر و فسفاته است. هر چند در برابر خوردگی به نسبت فسفاته روی مقاومت کمی دارند اما به دلیل تولید لجن کم دارای مزیت هستند.

یکی از روشهای معمول در فسفاته کردن قطعات غوطهور کردن آنها در وان حاوی این مواد است. قطعات قبل از فسفاته بایستی کاملا چربی زدایی شوند تا بتوان وزنی معادل 1/0 تا 5/0 گرم در هر متر مربع بر روی آنها رسوب داد این عملیات در دمای 50 الی 60 درجه و در زمان 5 الی 10 دقیقه انجام میشود و ظاهر شدن رنگ آبی یا خاکستری یا زرد کم رنگ و یا قرمزی و ترکیبی از همه اینها نشان دهنده کامل شدن واکنش است.

1-2) فسفاته دو کاتیونی

1-2-1) پوشش فسفاته روی - کلسیم

افزودن کلسیم به حمامهای فسفات روی، عملکرد مثبت زیادی ایجاد میکند که بیش از حمامهای فسفاته کاری روی - نیکل است. به علاوه قیمت و هزینه آن نیز پایینتر است. پوششهای فسفاته روی - کلسیم اصلاح شده، کاربردهای صنعتی مختلفی دارند که از آن جمله میتوان به زیر لایه ای جهت کشش عمیق، اکستروژن و کار سرد، به عنوان پیش عملیات جهت عملیات حرارتی، رنگ کاری الکترو فورتیک و عایق الکتریکی اشاره کرد. به طور کلی پوشش های روی - کلسیم به دلیل موارد زیر به کار میروند:

1- بهبود شکل پذیری فلز زیر لایه در کار سرد به دلیل خاصیت روان کنندگی خوب

2- بهبود رنگ پذیری فلز زیر لایه

3- افزایش مقاومت به خوردگی

4- بالا رفتن کیفیت پوشش وکاهش زمان فرایندفسفاته کاری

5- اقتصادی، غیرسمی و راحتی دسترسی به ترکیبات حاوی کلسیم.

کلسیم به ندرت در حمامهای فسفاته به تنهایی استفاده میشود، زیرا چسبنگی پوشش فسفاته کلسیم خالص به سطح ضعیف میباشد، اما چسبندگی با افزایش درصد روی در پوشش افزایش مییابد.

اضافه کردن کلسیم در حمام های فسفاته روی باعث تغییر ساختا ر کریستال پوشش فسفاته از فسفوفیلیت -هوپیت به شولزیت - فسفوفیلیت - شوالتزیت میشود.

در واقع این چنین است که درصدی از هوپیت به شوالزیت تبدیل میشود ، در نهایت هرسه فاز کریستالی تشکیل میشوند.

پوششهای فسفاته روی - کلسیم با سرعتی آهسته تشکیل میشوند. توانایی ذاتی کلسیم در پایین آوردن اندازه دانه اغلب منجر به ساختار میکرو کریستالی یا نزدیک به آمورف میشود. پوششهای فسفات کلسیم نازک و چسبنده میباشند و کریستالها دارای هموژنیتی بالایی هستند.

1-2-2) پوشش فسفاته روی - نیکل

مهمترین پیشرفت در فسفاته کاری صنایع خودروسازی تولید میزان بیشتری از فسفوفیلیت نسبت به هوپیت در ترکیب شیمیایی پوشش فسفاته میباشد. بلورهای هوپیت ساختاری سوزنی شکل دارند، در حالی که بلورهای فسفوفیلیت به شکل مکعبی و یا دیسکی بوده و ساختار ریزدانه دارند. مقاومت پوششهای فسفاته نسبت به تخریب توسط عوامل قلیایی مورد مطالعات بیشتری قرار گرفته است. این مطالعات نشان داده که افزایش مقاومت قلیایی موجب بهبود کارایی لایه رنگ میشود[6]. در میان افزودنیهای مؤثر به پوششهای فسفاته، یون فلز نیکل از اهمیت بسیاری برخوردار است. این موضوع موجب شده است تا پیشرفتهای بزرگی در کاربردهای رنگ شدهی پوشش فسفاته به وقوع بپیوندد (مخصوصاً در محصولات گالوانیزه). معمولاً از مقادیر نسبتاً کمی نیکل در حمام فسفاته کاری استفاده میشود (gr/lit5/0 - 15/0)[6]. این کار بخاطر قیمت بالای نیکل است. مقادیر بالاتر نیکل (gr/lit4 - 6/0) به علت کاربرد بیشتر این حمامهای فسفات، مطرح میشوند. افزودن نیکل تأثیر قابل توجهی بر روی خواص ماکروسکوپی پوشش میگذارد. در عمل یون نیکل (Ni2+) بدین دلیل به حمام فسفاته روی اضافه میشود تا پوششی با ساختار کاملاً همگن (از لحاظ اندازه دانه) و دارای سطحی مناسب جهت افزایش چسبندگی رنگ و همچنین کاهش میزان تخلخل پوشش و نیز بهبود مقاومت به خوردگی آن، تولید شود. حضور یونهای نیکل در حمامهای فسفاته چندین نتیجه را موجب میشود. در حقیقت با ورود یونهای فلزات سنگین به داخل ساختار کریستالی، ریز شدن اندازه کریستالی و کاهش وزن واحد سطح پوشش حاصل میشود. پیشرفت روشهای آنالیز نشان میدهد که نیکل باعث تمرکز پوشش میشود. این امر میتواند ناشی از خاصیت جوانهزا بودن یونهای نیکل در حمامهای فسفاته باشد.

5 . 4 فسفاته کردن به منظور تسهیل فرم دادن سردفلزات

1 . 5 . 4 نگاه کلی

استفاده از روش فسفات دارکردن برای تسهیل فرم دادن سردفلزات به کشفی توسط سینجر در سال 1937 باز می گردد . در این پتنت آلمانی به شماره ثبت اختراع 673405 ، سینجر استفاده از لایه های کریستالیزه شده چگال چسبیده ه به هم اکسیدها یا نمک هایی را برای روکش کردن آهن یا فولاد قبل از انجام عملیات فرم دادن پیشنهاد داد . هدف ، تشکل یک ساختار کریستالی چسبیده به پایه فلزی ، از طریق یک واکنش شیمیایی بود ، همان طور که در روش فسفات دار کردن نیز این هدف دنبال می شود . سینجر متوجه شد که چنین لایه های تشکیل شده از مواد معدنی ، با این مقدار سختی و مقاومت در مقابل فشار های بالا ، فاصله مناسبی بین ابزارمورد استفاده و فلز در حال فرم گرفتن ایجاد می کند . از آن جایی که خاصیت چسبندگی آن ها حتی در صورت کشیده شدن نیز به خوبی حفظ می شود ، می توانند برای تسهیل تغییر شکل های شدید و مکرر استفاده شوند .

فواید استفاده ار روکش فسفات در مقابل مواد استفاده شده در گذشته ، مثل روکش های سرب ، عمدتا اقتصادی هستند و همچنین این که می توان آن ها را به راحتی بعد از عملیات فرم دادن ، از طریق یک حمام اسید معدنی از فلز جدا کرد . استفاده از روکش های هیدروکسید آهن که گاهی در گذشته انجام می گرفتند ، از طریق زنگ زدن قطعه چس از جدا کردن آن انجام می شد . این نوع روکش ها به علت چسبندگی کم و حالت پودری و گسسته شان فقط فلزات نجیب را قادر به تغییر شکل می کردند .

در آلمان ، در زمان جنگ جهانی دوم ، فسفات دار کردن برای شکل دادن آهن و فولاد سرد به کار برده می شد . همراه با شرایط موجود در آن زمان ، این روش برای صنایع تولید مهمات به کار برده می شد ، برای مثال در سال 1944 اهمیت فسفات دار کردن به عنوان یک چسبنده برای شکل دادن فلزات سرد بسیار بیشتر از کاربرد آن به عنوان یک سد در مقابل خوردگی تلقی می شد . در دهه 1960 اهمیت این دو کاربرد فسفات دار کردن تقریبا یکسان شد . با این حال ، در سال های اخیر ، در نتیجه افزایش شدید تولیدات صنایعی چون خودروسازی ، نقش اساسی فسفات دار کردن برای مقاومت در برابر خوردگی به عنوان یک پیش رنگ می باشد ، که باعث کاهش اهمیت آن در فرم دادن فلزات سرد شده است .

در ایالت متحده آمریکا و انگلستان فواید فسفات دار کردنبرای فرم دادن فلزات سرد ، بعد از اتمام جنگ روشن شد . با این حال به سرعت پیشرفت کرد و امروزه در اکثر کشورهای صنعتی و پیشرفته به عنوان سهل کننده شکل دادن به فلزات سرد استفاده می شود . اساسی ترین کاربرد آن شامل تولید سیم ها و لوله های فولاد سردمی شود . پرس کردن مداوم فولاد سرد فقط از طریق فسفات دار کردن امکان پذیر است . در این فرایند و تمام دیگر زمینه های شکل دادن سرد و کشیدن سرد ، سطوح فسفات دار شده بیشترین سرعت تغییر شکل را نتیجه می دهند و در نتیجه از لحاظ اقتصادی فرایند را به صرفه می کنند . فایده دیگر فسفات دار کردن مشخصا افزایش سرعت امکان کشیدن فولاد برای تولید لوله و سیم و در نتیجه صرفه جویی اقتصادی است . سرعت های بالای 100 m/minدر صنایع تولید لوله فولادی و1000 m/minبرای تولید سیم دیده می شود .

روش فسفات دار کردن هیچ مشکلی برای هیچ نوع از فولادهای کربنی موجود در بازار ایجاد نمی کند ، همچنین هیچ مشکلی برای فولاد کم آلیاژ نیز ایجاد نمی شود . اجزا آلیاژ تا 3%نیکل ، 3%کروم ، 2%مولیبدینیوم ، یا 4%سیسلیسم با فرایند روکش دار کردن تداخلی ندارند . با این حال فولادهای پر آلیاژتر مثل بیش از 8%کروم نمی توانند فسفات دار شوند ، چرا که فسفریک اسید نمی تواند واکنش لایه برداری اولیه را که برای انجام فرایند فسفات دار کردن لازم است انجام دهد . برای این نوع فولاد های پرآلیاژ ، فسفات دار کردن توسط فرایندهای دیگر جایگزین می شود ، مثل فرایند هایی بر پایه اگزالیک اسید ، که در آن ها سرعت حمله به فولاد آلیاژ بیشتر است .

1 . 1 . 5 . 4 تاثیر اصطکاک در فرم دادن سرد

بازده فرم دهی سرد آسان از طریق فسفات دار کردن عمدتا به اصطکاک کاهش یافته حین انجام فرایند بستگی دارد . بسته به نوع فرم دهی ، انواع مختلف نیروهای اصطکاک خارجی وجود دارند . با وجود این ، می توان فرض کرد که تقریبا 50%انرژی مورد نیاز فرایند صرف غلبه بر نیروهای اصطکاک موجود می شود . . اثرات همراه فسفات دار کردن و روغن کاری این درصد را به میزان قابل توجهی کاهش داده و باعث طرفه جویی در انرژی می شود . در عین حال ، کاهش سطح مقطع ابزار و آبکاری مناسب روی قطعه نیز باعث کاهش مصرف انرژی می شود .

اثر این اصطکاک بر روی فرم دادن سرد توسط نماد - ضریب اصطکاک ، نشان داده می شود . . در مقابل اصطکاک خشک ، که لغزیدن یک سطح خشک بدون هیچ لایه واسطه روی سطح خشک دیگری تعریف می شود ، شرایط موجود در فرم دهی سرد باعث ایجاد اصطکاک های محدودکنندهیا آمیخته می شود . ضریب اصطکاک اینجا بین 0 . 02تا 0 . 15قرار دارد . اصطکاک محدودکننده زمانی به وجود می آید که صفحات لغزنده توسط یک لایه نازک ، معمولا تک مولکولی از چرب کننده از هم جدا می شوند . یکی از ویژگی های اصطکاک محدودکننده این است که که ضریب اصطکاک آن با افزایش سرعت لغزیدن سریعاکاهش می یابد . در مواردی که سرعت آنقدر بالاست که ضریب اصطکاک دیگر وابستگی قابل توجهی به سرعت ندارد ، اصطکاک هیدرودینامیک ظاهر می شود . . در این حالت ، هر دو سطح لغزنده به طور کامل توسط لایه چرب کننده ( روغن ) از هم جدا شده اند . اصطکاک مشاهده شده تنها به دلیل اصطکاک داخلی لایه روغن وجود دارد و مقدار آن بسیار کم است ، تا آن جایی که ضرایب اصطکاک در حدود 0.001 تا 0.01 قرار دارند .

در کشش سرد سرعت بالا برای تولید سیم و لوله ، اصطکاک های محدودکنند و هیدرودینامیک وجود دارند . این حالت را" اصطکاک آمیخته " میگویند و فرض می شود که در این حالت ، به دلایل مشخص تجربی ، لایه روغن به صورت موضعی سوراخ می شود .

شکل 86-رابطه بین ضریب اصطکاک ، سرعت نسبی لغزش و فشار سطحی بر نوع اصطکاک موجود

تحت شرایط موجود در فرم دهی سرد ، حتی زمانی که از چرب کننده ها استفاده می شود ، همواره احتمال تماس فلز-فلز بین ابزار و قطعه ، بسته به نوع دقیق فرایند فرم دهی ، وجود دارد . در نتیجه فشار و دمای بالا ، ممکن است لایه روغن شکاف بخورد ، که احتمالا به دلیل باز شدن سطح فلز اتفاق می افتد . در این نقاط ، حمله های فرساینده مشاهده می شود ، که در این حالت فلز در یک محل پاره شده و ذرات جدا شده در نقطه مجاور به سطح قطعه فشرده می شوند . ابزار پرس ضربه می خورد ، اصطکاک افزایش یافته و سرعت فرسایش ابزارآلات زیاد می شود . افزودن فیلترهای جامد به روغن ، مثل گچ ، میکا ، گرافیت یا مولیبدینیوم دی سولفید فقط تا حدی در جلوگیری از وقوع تماس فلز-فلز موثر است . عیب چنین افزودنی هایی ، امکان فرو رفتنشان در سطح فلز است که به تجربه ثابت شده که جدا کردنشان بسیار مشکل خواهد بود . 175 به منظور جلوگیری از شکاف خوردن لایه روغن و افزایش میزان اثربخشی اصطکاک آمیخته ، روغن های استفاده شده شامل چندین افزودنی اسید چرب قطبی و-زمانی که فشارهای بسیار بالا استفاده می شود ، افزودنی های فشار بالا می شود . با این حال استفاده از اسید چرب ها ، واکنش شیمیایی گروه های قطبی اسیدها ، کلر ، گوگرد یا فسفر حاوی افزودنی های فشار بالا ( افزودنی های EP) ، باعث افزایش جذب سطحی می شود ، این واکنش ها فقط در دماها و فشار های بسیار بالا به طور کامل اثربخش هستند .

روکش های فسفاتی در اصل طوری طراحی می شوند که توانایی عملکرد در کنار انواع روغن ها را داشته باشند . در جایی که این روکش هاای معدنیکریستالی استفاده شده اند ، فاصله بین قطعه و ابزار پرس در قسمتی که اصطکاک محدودکننده و آمیخته وجود دارد ، ایجاد می کنند ، در نتیجه اثر فرساینده را که عمدتا به دلیل جوش دادن سرد قطعات اتفاق می افتد ، کاهش می دهد . اگر به دلیل اصطکاک خشک ، لایه روغن درست عمل نکند ، با استفاده از روکش فسفات احتمال حملات فرساینده به شدت کاهش می یابدودر این حالت روکش فسفات به عنوان یک لایه محافظ اورژانسی عمل می کند .

در انواع مختلف فرم دهی های سرد ، اصطکاک به وسیله روکش های فسفاتی به مقدار قابل توجهی کاهش می یابد . در اندازه گیری های تحت شرایط متفاوت قابل مقایسه ، ضریب اصطکاک برای سطوح روی فسفات دار شده همراه روغن امولسیونی در فشار 1440 N/mm2از0.70به 0.043کاهش یافت ( در مقایسه با سطوح فسفاته نشده ) . مقادیر به دست آمده برای منگنز و آهن فسفاته شده به اندازه مقادیر اندازه گیری شده برای روی مطلوب نبودند . حتی در حالت های خاص که به علت پارگی لایه روغن ، اصطکاک خشک ایجاد می شود ، سطوح فسفاته شده منجر به اصطکاک کمتر در مقایسه با تماس مستقیم فلز-فلز می گردد .

علاوه بر عملکرد به عنوان یک رابط فاصله انداز در فرم دهی سرد ، نباید از اثر فسفاته کردن روی عوی عملکرد روغن های مورد استفاده چشم پوشی کرد . سطح کریستالی و در نتیجه زبر فلز فسفاته شده بهترین پایه ممکن برای نگه داری روغن ها روی فلز را فراهم می آورد . در نتیجه سطوح فسفاته شده چندین برابر یک سطح فسفاته نشده روغن جذب می کنن ( شکل 54 ) . مقدار موثر روغن به میزان زیادی مستقل از ضخامت روکش فسفات است . در یک مقایسه انجام شده ، با استفاده از یک نوع روغن یکسان ، ضخامت روغن روی فلز فسفاته شده 2.3g/m2و 1.0 g/m2بر سطوح فسفاته نشده بوده است . روغن جمع آوری شده از روی سطح فسفاته شده 7 تا 13 برابر سطح فسفاته نشده بوده است . چرب کننده های جامد مثل گرافیت و مولیبدینیوم دی سولفید نیز به راحتی توسط ساختار متخلخل روکش فسفات دوباره جمع آوری می شوند ، در نتیجه می توانند به نحو بهینه مورد استفاده قرار گیرند .

در عمل ، از امکان کاربرد چرب کننده های صابونی در پیوستگی با سطوح فسفاته شده استفاده فراوانی می شود . سولفات روی مصنوعی می تواند به صورت ناقص با صابون های فلزات قلیایی واکنش داده و صابون روی بسیار سریع الثری تولید کند . ترشری روی فسفات روی سطح به شکل زیر واکنش می دهد:

Zn3 ( PO4 ) 2 + 6 CH3 ( CH2 ) x . CO2Na → 3 Zn ( CH3 ( CH2 ) x . CO2 ) 2 + 2 NaPO4 ( 62 )

( ترشری سدیم سولفات ) ( صابون روی ) ( صابون سدیم ) ( ترشری روی فسفات )

واکنش از طریق غوطه ور کردن قطعه در حمام صابونی کننده در 70-80درجه سانتی گراد برای 2-10دقیقه صورت می گیرد . کامل ترین واکنش ، در نتیجه بهترینواکنش برای فرایند فرم دهی ، توسط چرب کننده های قابل صابونی شدن فعال شده اختصاصی ، انجام می گیرد . با غلظت 2-20%در مخزن غوطه وری ، pHحدود 9-10به دست می آید . با توجه به ضخامت روکش فسفات ، روکش های صابونی با ضخامت 5-20 g/m2تولید شده که می توانند تا 50%صابون روی باشند ( شکل 87 ) .

شکل 87 ) تبدیل روکش روی فسفات روی فولاد( 18 g/m2) با محلول آبی صابون سدیم

3 . 1 . 5 . 4 چسبندگی و قابلیت شکل پذیری روکش های فسفات