plating home

استفاده از آندهای سرب در آبکاری کروم سخت

در اکثر انواع محلول های آبکاری - مس، نیکل، طلا، نقره، قلع و غیره - آند از همان فلزی ساخته شده است که پوشش شده است. آند، فلزی را که از الکترولیت خارج شده است حل کرده و جایگزین می کند. اما در آبکاری کروم تجاری، یک آند فقط برای انتقال جریان مورد نیاز است. فلز كروم توسط اسيد كروميك مورد استفاده در تركيب ساخته شده است و جهت پر کردن محلول آبکاری کروم به کار میرود.مواد آند نباید به آسانی در اسید کرومیک از بین بروند.اگر هزینه موضوع کار نباشد، انواع فلز وجود دارد که می تواند برای آندهای آبکاری کروم مورد استفاده قرار گیرد. در ابتدا فلز کروم خالص مورد استفاده قرار می گرفت، اما بسیار گران بوده و تقریباً به اندازه پلاتین هزینه داشت. اما بعدها گاهی اوقات در برنامه های مخصوص آبکاری استفاده می شد زیرا عملاً غیر قابل خراب شدن و بسیار رسانا بود. با این حال، از آنجا که هزینه در اکثر عملیات آبکاری عامل مهمی است، این فلزات گران قیمت به عنوان آند به جز در موقعیت های بسیار تخصصی مورد استفاده قرار نمی گیرند.از فولاد نمی توان به عنوان آند استفاده کرد زیرا در محلول آبکاری کروم حل می شود و باعث می شود آهن به عنوان ناخالصی در محلول ساخته شود.

متداول ترین فلز برای آندهای تزئینی وحمام آبکاری کروم سخت آند سرب است. این ماده ارزان قیمت است، به اندازه کافی رسانا است و به آسانی در اسید کرومیک از لحاظ آندی از بین نمی رود. در بیشتر موارد، سرب به مقدار کمی از آنتیموان یا قلع آلیاژ داده می شود تا آندهای ماندگارتر از آنهایی که فقط با سرب شیمیایی ساخته می شوند، تولید کنند.

آلیاژهای سرب

آندهای حاوی آنتیموان به طور کلی در بیشتر حمام های آبکاری کروم سخت تک کاتالیزور استفاده می شوند. یک آلیاژدارای حدودا تا شش واحد آنتیموان کفایت میکند.آندهای قلع -سرب برای اکثر حمام های دارای کاتالیزور مخلوط توصیه می شود و از آندهای سرب- آنتیموان، که به سرعت در این حمام ها نابود میشوند ماندگارترند. اگرچه آنها گران تر هستند، اما آندهای قلع - سرب را می توان در حمام های تک کاتالیزوری نیز استفاده کرد. اگر من با یک حمام تک کاتالیزور و همچنین یک حمام کاتالیزور مخلوط کار می کردم، در هر دو روش از آندهای قلع -سرب استفاده می کردم. هر آلیاژ آند ساخته شده از دو تا هفت واحد قلع قابل قبول است. یک آند کاملا خالص ساخته شده از چهار واحد قلع و 96 واحد سرب بهترین انتخاب است.

فلز آند

آندهای جامد و گرد بسیار بهتر از آندهای شیاردار کار می کنند. آندهای شیاردار به عنوان تأمین کننده مساحت آند بیشتر مورد توجه قرار می گیرند. با این حال، در بهره برداری واقعی، مساحت بیشتری که توسط شیارسازی تولید می شود، هیچ مزیتی برای آبکاری ندارد. آند های شیاردار چیزی فراتر از پستی ها و بلندیها نیستند. چگالی جریان موجود در قله ی شیار از سطح کف شیار کمتر است در نتیجه ناحیه قله ی شیار منفعل می شود و با کروماته سرب پوشانده می شود.آندهای شیاردار تنها هنگامی رضایت بخش می شوند که پستی ها و بلندی ها به جایی برسند که آند صاف و گرد شود.

آند تخت

آندهای تخت برای آبکاری کروم سخت توصیه نمی شوند. آنها چند سال پیش به عنوان آندهای ۰.۶×۷.۷ سانتی متر محبوب بودند. با این حال، آنها بسیار ناکارآمد بودند، زیرا تنها حدود یک سوم وجه پشتی، انتهای جانبی کاتد، در آنها فعال می شد. در نتیجه، آند در هر دو طرف رو به نابودی میرفت. سطح نزدیکترین قطعه کار به طورعادی الکترولیتی کاهش می یابد زیرا این امر باعث می شود دانسیته جریان مطلوبی در جریان باشد. از طرف دیگر وجه پشت به دلیل چگالی جریان ناکافی از بین رفته است.

آند سرب توخالی

آندهای سرب توخالی به اندازه آندهای جامد و کروی مؤثر نیستند. آنها جریان کمتری دارند زیرا از سطح مقطع کوچکتری برخوردار هستند.علاوه بر این، اختلاف قابل توجه در دانسیته جریان بین قطر بیرونی و قطر داخل آند، هنگامی که محلول کروم به طور مداوم به داخل آند نفوذ می کند تمایل به فرسایش قطر داخلی دارد. پس از وقوع چنین فرسایشی، فضای توخالی داخلی با عنوان o.d خورده می شود و به صورت عادی کاهش میابد.

آند جانبی افقی

برخلاف آندهایی که مطابق با هندسه بخشی ازآنها آبکاری شده است، آندهای افقی (یا مخزن) به ندرت با یک هسته داخلی استفاده می شوند. آندهای سوراخ شده جانبی برای استفاده روزمره بسیار گران هستند و ارزش آنها جهت استفاده زیر سوال می رود.برخی آندهای افقی با هسته های آلومینیومی فروخته میشوند. اسید کرومیک به طور دائم در ناحیه ای که قلاب به آند وصل می شود، نفوذ می کند و تا زمانی که هسته از سرب جدا شود، به آلومینیوم حمله می کند. در حقیقت، هسته هنگام لرزش آند متلاشی می شود - یک نشانه ی مطمئن که هسته خراب شده است. وقتی چنین خرابی رخ می دهد، آند نمی توانند چگالی جریان صحیحی داشته باشد.

محتوای نقره

انواع آلیاژهای آند برای کاربردهای خاص استفاده می شوند. به عنوان مثال، برای یک آند محکم، گرد و باریک، حاوی 0.5 واحد یا بیشتر از نقره مزایای خاصی وجود دارد. نقره رسانایی را افزایش می دهد و آند به سرعت از بین نمی رود. آندهای سرب را می توان با هر درصد نقره ای که آبکار می تواند تهیه کند، بدست آورد. به طور کلی، مقدار 0.5 واحد نقره حدود 30 واحد به قیمت یک آند محکم و گرد قلع،که قطر آن ۵ سانتی متر و طول آن ۷۶ سانتی مترمیباشد اضافه می کند. بدیهی است، این هزینه اضافه شده باید در مقایسه با مزایایی که محتوای نقره ارائه می دهد، اندازه گیری شود.

آویختن (قلاب کردن) مناسب بسیار حیاتی است

آندهای افقی باید به درستی قلاب شوند. قلاب، معمولاً از جنس مس یا برنز ساخته شده است، باید از سطح مقطع به اندازه ی کافی بزرگ برخوردار باشد تا بتواند تمام دانسیته جریان آند را انتقال دهد و جریان کافی را به سرب منتقل کند. قسمت قلاب تعبیه شده در آند، توپ نامیده می شود. که باید قبل از آنکه قلاب شود پوشش قلع شود زیرا پوشش قلع چسبندگی سرب به مواد قلاب را تضمین می کند. بهترین روش قلاب کردن یک آندسرب این است که قلاب را به آند به صورت پرس یا قالب گیری وارد کنید. قلاب به معنای واقعی کلمه به داخل سرب فرو می رود.

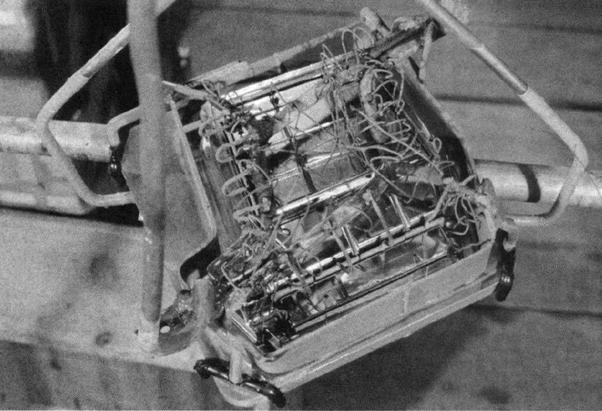

شکل 15. این آند کاملاً پیچیده سازگار در آبکاری قالب مورد استفاده در ساخت اجاقهای توستر مورد استفاده قرار گرفته است.

در قالب ریزی، توپ معمولاً دندانه دار می شود تا محکم تر نگه داشته شود. هرگز با ضربه سرب را به قلاب وصل نکنید. یک اتصال ضربه ای می تواند باعث شود اسید کرومیک به داخل اتصال وارد شود. پس ازاین موضوعات، غیرفعال شدن پستی بلندی های شیار رخ می دهد و باعث کاهش یا ازبین رفتن هدایت آند می شود.

سازگاری آندها

برخی از کارهای آبکاری کروم سخت نیازمند آندهای سازگار هستند که از نظرهندسی بسیار شبیه به قطعه آبکاری شده هستند. طراحی آندهای سازگار برای آبکاری کروم سخت یک هنر است. هر موقعیت متفاوت است و نیاز به نبوغ و همچنین تجربه دارد. آندهای سازگار با آندهای افقی آنتیموان سرب یا قلع سرب تفاوت دارند. از آنجا که هدف استفاده از آنها اطمینان از این است که مقدار مناسب پوشش کروم در مناطق با چگالی جریان کم ایجاد می شود، آندهای سازگار باید به گونه ای طراحی شوند که حداکثر رسانایی را ارائه دهند.آندهای سازگار برای بهبود هدایت، غالباً از هسته هایی از جنس مس، نقره یا آهن استفاده می کنند.۲.۵ سانتی مترمربع مس می تواند حدود 1000 آمپر جریان داشته باشد. نقره تقریباً همان هدایت مس دارد اما بسیار گرانتر است. آهن فقط حدود 18 واحد از هدایت مس را دارد. یک آند سرب حاوی آنتیموان یا قلع تنها حدود 12 واحد از هدایت مس را دارد.

هسته برای آند سازگار

نوع هسته (فولاد، مس یا سکه نقره) که با آندهای سازگار با سرب قابل استفاده است بستگی به پنج عامل دارد:

1. کل آمپراژ آبکاری مورد نیاز است. از آنجا که یک هسته فولادی تنها 18 واحد از رسانش مس را دارد، طول آند یک عامل مهم است. اگر آند خیلی طولانی باشد، جریان کافی به طول آند فولادی منتقل نمی شود.

2. رکتیفایر موجود باشد. در صورت محدود بودن رکتیفایرها، افزایش رسانایی مس یا نقره باعث کمبود ظرفیت رکتیفایر خواهد شد.

۳. برخی از مشخصات،مانند نمونه هایی که برای بشکه های بزرگتر وجود دارد، لازم است که در آبکاری کروم به اندازه انجام شود. در چنین شرایطی، یک آند با هسته ای از جنس مس به خوبی اجازه کنترل پوشش کروم را می دهد. یک آند با جنس نقره اجازه بهترین امکان کنترل پوشش را فراهم می کند.

۴. ضخامت کل کروم. در صورت تمیز بودن سطح قطعه، استفاده از هسته مس یا نقره باعث رسوب بسیار بیشتر کروم می شود.

۵.صرفه ی اقتصادی.آندهای فولادی دارای کمترین هزینه هستند و پس از آن آندهای مس قرار می گیرند. هسته هایی از جنس نقره گرانترین هستند، اما آنها مدت زمان بسیار طولانی کار میکنند . بنابراین، نوع هسته مورد استفاده با توجه به حجم تولید مشخص می شود، که باید به اندازه کافی عالی باشد تا هزینه اصلی بالا نقره را از بین ببرد.

هسته های مسی

ظرفیت بالای رسانش هسته مس باعث افزایش هدایت آندهای مس- سرب می شود. مس باید از تماس با اسید کرومیک کاملاً محافظت شود. در غیر این صورت، مس حل می شود و در حمام کروم تبدیل به ناخالصی می شود. هسته مس قبل از سرب باید با نقره پوشش شود. سپس، اگر سوراخ كوچكی در سرب ایجاد شود، محلول اسید كرومیك فقط به پوشش نقره می رسد. سپس نقره بلافاصله به کرومات نقره تبدیل می شود، که محلول در اسید کرومیک است. با این حال، برخی از آبکاران سعی می کنند با استفاده از قلع به عنوان یک جایگزین برای نقره، هزینه های خود را اصلاح کنند.در هر صورت، آبکار از طرز کار مشعل سرب در امان است. یک سوراخ به تنهایی در سرب تنها دلیل ایجاد نارسایی آند و آلودگی احتمالی حمام می باشد.

هسته های فولادی

هنگام استفاده از هسته فولادی برای آند سرب، فولاد باید پوشش قلع شود. تنها کاربرد پوشش قلع، ایجاد واسط بین سرب و فولاد برای اطمینان از چسبندگی است. با این حال، قلع مانع از حمله اسید کرومیک نمی شود، زیرا اسید کرومیک قلع را حل می کند.

هسته سکه نقره ای

هنگامی که یکنواختی پوشش کروم باید دقیق باشد، آندها باید مطابق با جنس قلع-سرب یا سرب-آنتیموان با هسته ای از جنس نقره ساخته شوند. این تضمین کننده هدایت عالی است. همانطور که قبلاً نیز اشاره شد، هسته های سکه نقره گران هستند و حجم تولید باید توجیه کنندهی هزینه اضافه شده باشد. با این حال، دوام هسته های سکه نقره هزینه بالاتر آنها را جبران می کند. من از موقعیت هایی می دانم که آندهای نقره ای با سکه حدود 20 سال است که در حال استفاده هستند و هیچ گونه حذف یا تغییری در مقدار هسته ای متحمل نشده اند.

آنودهای small.ID

آندهای استاندارد سرب - قلع و آنتیموان - سرب ممکن است به اندازه کافی برای آبکاری قوی نباشند، در نتیجه، این آندها ممکن است پیچیده شوند. در بسیاری از موارد، من از میله مته فولادی استفاده می کنم که قلع و سرب شده است. اگر ناحیه ای که قرار است آبکاری شود آنقدرکوچک است، که میتواند میله مته با کوچکترین قطر را بپذیرد، ممکن است از سیم پلاتین استفاده شود. همانطور که قبلاً هم اشاره کردم، پلاتین تقریباً به عنوان یک آند در اسید کرومیک غیر قابل تخریب است و البته دارای هدایت فوق العاده ای است.

تاب برداشتن آندهای آلیاژ سرب

آندهای آلیاژ سرب افقی، اگر به صورت نادرست قلاب شوند یا ضعیف ساخته شوند می توانند تاب بخورند. آنها همچنین اگر جریان بیش از حد یا خیلی کمی استفاده شود نیز می توانند تاب دار شوند. زیرا آبکار مساحت مناسب آندی برای منطقه کاتد آبکاری را به صورت نادرست محاسبه کرده است. در صورت استفاده از آند افقی بسیار طولانی و بسیار نازک (ضخامت کمتر از ۱۴ سانتیمتر) نیز ممکن است تاب رخ دهد. قلاب صحیح ضروری است. اگر قلاب به اندازه نامناسب اندازه گرفته شود، یا اگر اتصال بین قلاب و آند ضعیف باشد، در نتیجه چگالی جریان کافی بر روی آند نخواهیم داشت، که در نهایت تاب رخ خواهد داد. اعمال جریان بیش از حد بر روی آند، قطبیت آن را نشان می دهد و گرما ناشی از جریان اضافی باعث تاب خوردن آن می شود. از طرف دیگر، جریان بسیار اندک نیز ممکن است باعث شود که آند در نهایت تاب دار شود. بگذارید بگوییم که یک رول ۳۰۵ سانتی متر به صورت عمودی آبکاری کروم شده است. چنین قطعه ای به آندی با طول۳۰۵ سانتی متر نیاز دارد. اگر به عنوان تصویر، آندها به طول ۴۲۷ سانتی متر باشند و ۱۲۲ سانتی متر از آندها در پایین ترین قسمت انتهای رول آویزان شوند، چگالی جریان در بخش اضافی آند خیلی کم خواهد بود. به آن بخش توسط محلول آبکاری حمله خواهد شد. سپس تبلور می یابد و سرانجام پیچ و تاب می خورد. اگر ناحیه آند به درستی محاسبه شود، کل آند فعال می شود و پیچیدگی رخ نمی دهد.آندها را باید یک بار در ماه بررسی کنید تا مطمئن شوید که صاف هستند. یک آند کج و یا خم شده می تواند در بدست آوردن پوشش صحیح و کامل کروم ایجاد مشکل کند.

اندازه آند

آندهای افقی باید سایز شوند تا مطابق با طول کارهایی که در مخزن آبکاری میشوند، باشند. مساحت کاتد را برای آبکاری مشخص کنید، سپس مساحت آندی را که لازم است محاسبه کنید. برای به حداقل رساندن تشکیل کروم سه ظرفیتی، ناحیه آند باید دو برابر مساحت کاتد باشد. بگذارید بگوییم که ما ۴۳۸۹ سانتی متر کاتد داریم. مساحت آند مناسب باید به طور متوسط تقریباً ۸۷۷۸ سانتی متر باشد. در حالت ایده آل، کارهایی که از داخل مخزن آبکاری عبور می کنند، همیشه به همان طول خواهند بود. در این صورت می توان طول دقیق آند مورد نیاز را محاسبه کرد. اگر آند طولانی تر از کارهایی باشد که آبکاری شده اند، ابتدا پایین کار می سوزد. این در دو یا سه چرخه ادامه خواهد داشت. پس از آن، کرومات سرب بر روی طول اضافی آند تشکیل می شود، و به طور موثر آن بخش از آند را غیرفعال می کند و از فعالیت بیشتر آبکاری جلوگیری می کند. اگر عملیات آبکاری بعدی به طول کامل آند احتیاج داشته باشد، لازم است برای فعال شدن مجدد ناحیه منفعل، قبل از آبکاری طولانی ترین کار، آندها را به صورت مصنوعی درست کنید. بعد از تعطیلات آخر هفته، تمام مخازن آبکاری کروم باید قبل از شروع اولین شیفت کاری هفته، با ضایعات بارگیری شود. سپس ضایعات تا زمانی که همه آندها فعال شوند پوشش میشوند. پس از تهیه حمام آبکاری کروم تعداد مناسبی از آندهای از نوع صحیح در مخزن کروم قرار داده می شوند، محلول آبکاری و آندها باید برای چند ساعت در دمای آبکاری الکترولیز شوند.

بررسی ویژوال

یک روش ساده برای بررسی فعالیت ناحیه آند جانبی وجود دارد:

رنگ آندها را هنگام کار مشاهده کنید. اگر سطح خارجی آند به رنگ قهوه ای تیره باشد، دارای پوشش پراکسید سرب لازم است و به درستی کار می کند. اگر در طول چرخه نرمال آبکاری کروم، در آند یک فیلم کرومات سرب زرد روی آن باشد احتمالا چگالی جریان خیلی کمی دارد و آن آند به درستی کار نمی کند.سپس قلاب را باید بررسی کرد تا ببیند آیا تماس مناسبی با نوار آند برقرار کرده است، در این صورت جریان به راحتی می تواند به آند منتقل شود. در صورت برقراری تماس مناسب، اگر هنوز فیلم کرومات زرد روی سطح آند در حال شکل گیری است، مساحت آند بیش از حد بزرگ است و بنابراین، چگالی جریان آند برای تشکیل فیلم یا لایه ی پراکسید سرب مورد نیاز خیلی کم است. ممکن است که مقدار بسیاربالایی آند در مخزن وجود داشته باشد. پس بهتر است آند زرد شده را بیرون بیاورید، آن را خشک کنید و آن را در انبار قرار دهید. سپس آندهای باقی مانده را دوباره مرتب کنید.

آنودینگ برای ماشین آلات اتوماتیک

برای دستگاه بازگشتی خودکار، ابتدا ناحیه کاتد را محاسبه می کنم. از این طریق، من می توانم مساحت آند مورد نیار را بر اساس یک نسبت آند به کاتد با نسبت های پایه ای یک یا دو واحد از سطح آند به یک واحد از سطح کاتد، را تعیین کنم. سپس می توانم تعداد آندهایی با طول خاص را که لازم است محاسبه کنم. پس از اتمام این کار، آندها را قرار می دهم، هنگامی که ماشین متوقف شود، قطعه کار در مرکز یک جعبه با چهار آند و مسافت بهینه حدود ۱۰ سانتی متر بین اضلاع آندها قرار می گیرد. در یک عملكرد جابه جایی معمولی، آند و میله های كاتدی در عرض مخزن در موقعیت های متناوب قرار می گیرند. بنابراین، به جز در انتهای مخزن، یک نوار آند دو نوار کاتدی - یک نوار کاتدی در هر دو طرف یک نوار آند- را سرویس می دهد. در هر انتهای مخزن هر نوار آند فقط یک نوار کاتدی را سرویس میدهد.

ما اغلب از آندهای با قطر بزرگتر در این میله ها استفاده می کنیم که دو میله کاتدی را سرویس می دهند. آندهایی که یک کاتد مضاعف دارند، سریعتر از آنهایی که فقط یک کاتد واحد دارند، پوشیده می شوند. در صورت کنترل نشدن، این تغییر در پوشش ممکن است بر نسبت ناحیه آند به کاتد تأثیر منفی بگذارد، بنابراین احتمال ایجاد کروم سه ظرفیتی را افزایش می دهد. برای حفظ الگوی پوشش نسبتاً یکنواخت در چنین عمل جابجایی، میله های آند، با بلند کردن میله های انتهایی و قرار دادن آنها در وسط مخزن به صورت هفتگی قابل تعویض هستند.

تمیز کردن آندهای سرب

خیلی اوقات اگر آندها را به درستی اندازه بگیرند، دیگر نیازی به تمیز کردن آنها نیست. این امر در مورد آندهای جانبی و همچنین آندهای سازگار اعمال می شود. تمیز کردن فقط در صورتی لازم است که آند به مدت سه یا چهار روز استفاده نشده باشد. در این مدت، یک پوشش کرومات سرب روی آند تشکیل می شود. قبل از از سرگیری آبکاری، کرومات باید برداشته شود. اگر آندها نیاز به تمیز کردن دارند، به این علت است که در طول استفاده از آنها یک روکش کرومات سرب زرد تولید شده است، و چگالی جریان آند بسیار کم است. به قسمت بالا، "بررسی ویژوال" مراجعه کنید.اگر آندها باید تمیز شوند، و اگر پوشش بسیار ضخیم باشد، نیاز به آب برداری مکانیکی دارد، فقط از یک برس تامپو استفاده کنید. هرگز از برس سیمی استفاده نکنید. برای جلوگیری از آسیب دیدگی آند حتی از یک قلم مو تامپیکو نیز باید با احتیاط استفاده شود که این امر می تواند بر نتایج تاثیر منفی بگذارد.اگر یک پستی در کنار یک نقطه بحرانی روی کاتد قرار داشته باشد، ممکن است مقداری کروم اضافی در آن نقطه ایجاد شود.بگذارید مثال مثبتی از یک آند با قطر کوچک را با یک پوشش آلیاژ سرب نازک، مانند یک میله مته ۳۵۳۵۶ سانتی متری که با ۱۲۸۰ سانتی متر قلع سرب پوشانده شده است، بررسی کنیم. اگر چنین آندی با یک برس سیم تمیز شود، خطر از بین بردن پوشش آلیاژ سرب نازک و در معرض نابودی قرار گرفتن هسته فولادی وجود دارد. سپس آهن حل شده از هسته بعنوان ناخالصی در محلول آبکاری کروم ظاهر می شود. هر آند سرب، به ویژه آندهای سازگار، باید به جای پولیش مکانیکی با استفاده از مواد تمیز کننده خوبی که به بستر سرب حمله نمی کند، به صورت شیمیایی تمیز شوند و آندها را در شرایط خوبی حفظ کنند. محلولهای اختصاصی برای چنین برنامه های کاربردی وجود دارد و آندها به سادگی در این محلول ها غوطه ور می شوند، شستشو می شوند و دوباره مورد استفاده قرار می گیرند.

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک ( بخش چهاردهم)

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک

بررسی شرایط آب مورد نیاز

محلول پوشش الکتروفورتیک و آب شستشوی سیستم پوشش دهی الکتریکی می بایست با استفاده از آب املاح و یون تهیه شود برای انجام عملیات موفقیت آمیز پوشش دهی الکتریکی استفاده از آب مذکور ضروری است [\]

اجزای اصلی آب سخت مانند نمکهای منیزیم و مواد محلول مشابه موجود در آب چاه ها، هدایت حمام را بالا برده و سبب الکترولیز زیان آور می.شود از آنجایی که در سیستم پوشش دهی الکتریکی دو فرآیند الکتروفورز و الکترولیز در حال رقابت ،هستند فاز ،پیوسته ،آب می بایست دارای مقاومت بالایی باشد و ولتاژ بیشتری برای انجام الکترولیز نسبت به الکتروفورز لازم است.

لازمه این امر آن است که آب بکار رفته دارای درجه خلوص بالایی باشد و نسبتاً از یون های محلول عاری باشد چرا که در غیر اینصورت بعلت انجام بیش از حد الکترولیز، الکترولیز زیان بار، امکان ایجاد حباب های زیادی در پوشش فیلم و در نهایت کاهش خواص نهایی فیلم وجود دارد. همچنین وجود یونها و املاح در آب مصرفی در خلال اصلاحات بعدی میتواند باعث تاول زدن شود. در برخی مواردن ناخالصی ها و نمکهای زیر پوشش رنگ بدلیل فرایند الکترو - اسمز بر سطح پوشش ظاهر شده و باعث جذب آب میشوند. بنابراین آب مصرفی در سیستم پوشش دهی الکتریکی باید دارای کمترین محتوای نمک باشد هم زمانیکه برای آماده سازی حمام رنگ استفاده میشود هم خصوصاً برای مرحله نهایی زمانیکه برای شستشو بکار میرود. آب کاملاً بدون یون و املاح بهترین آب برای شستشوی نهایی بعد از فسفاته کردن ، شستشوی مرحله آخر برای حذف ذرات رنگ چسبیده به پوشش فیلم و برای پر کردن سل های کاتدی و شستشوی آنها است. آب بدون املاح و یون از لحاظ فنی در تجهیزات و تاسیسات تبادل یونی تولید می شود. تبادل کننده های کاتیونی، نوعی از رزینهای مصنوعی به شکل هیدروژنی هستند بطوریکه همه یونهای فلزی، شامل فلزات قلیایی خاکی و قلیایی را جذب نموده و ممکن است دوباره با اسید هیدروکلریک رقیق احیاء شوند و به شکل هیدروژنی اولیه خود برگردند در حین احیاء ،رزین نمکهای محلول به اسیدهای متناظرشان تبدیل شده و سیستم تبادلی آب را از ستون در حالت اسیدی آزاد می کنند

مبدل های آنیونی شامل رزینهای مصنوعی با گروه های هیدروکسیل قابل تعویض هستند و برای حذف آنیونها از آب نظیر کلرید سولفات، کربنات ، فسفات و غیره بکار میروند مخلوط های تبادل کننده کاتیونی و آنیونی نیز قابل استفاده هستند و بستر تبادل کننده های مخلوط نامیده میشوند [۳ و ۲] آب لازم برای تهیه و آماده کردن حمام رنگ باید دارای هدایت ۳۰ میکروزیمنس و یا کمتر باشد. برخی از سوسپانسیونهای رنگ دارای حساسیت بخصوصی هستند و آب مورد نیاز برای آماده سازی حمام آنها باید دارای هدایت کمتر از( میکروزیمنس ) باشدus ۱۵ . چنین هدایتی با محتوای نمک در حدود 10 تا20 ppm متناظر است . و میتواند براحتی از تبادل کننده های آنیونی و کاتیونی ساده بدست آید [۲]

هدایت الکتریکی اب مورد نیاز فرآیند پوشش دهی الکتریکی در برخی منابع دیگر بنحو دیگر گزارش شده است در برخی مقالات به هدایت های الکتریکی کمتر از ۵ تا ۱۲ میکروزیمنس اشاره شده است که بنظر میرسد میزان حداکثر هدایت آب مصرفی به نوع فرمولاسیون و حساسیت آنها بستگی دارد.

هنگامی که رزینهای سنتزی خاصی مورد استفاده قرار می گیرد عمل شستشوی پوشش فیلم را میتوان بجای آب کاملاً بدون املاح و یون با آب شیرین (سبک) انجام داد. آب شیرین (سبک) منظور آب بدون کربنات و سولفات کلسیم است.

پوشش رنگهای بدست آمده نمی تواند با نمک های سدیم در آب شیرین (سبک) واکنش نماید اما این قابلیت واکنش با نمکهای کلسیم و منیزیم را دارد [۴ و ۱]

تصفیه پساب و اثرات زیست محیطی

تصفیه پساب و حذف آلودگی آب های طبیعی، سیستم پوشش دهی الکتریکی را نیز شامل می شود اگرچه مشکلات سیستم های مذکور براحتی قابل حل .هستند در هر کشور در حال توسعه استانداردهایی در ارتباط با پسابها که طبیعتاً شامل پسابهای پوشش دهی الکتریکی هم می باشد، اعمال میگردد [۲].

پساب سیستم های پوشش دهی الکتریکی ممکن است شامل اجزای مضری نظیر مشتقات مواد رزین، آنتی اکسیدانت های فنلیک، یونهای کروم و غیره باشند که در محیط غیر قابل تجزیه اند. لذا وجود چنین مواد سمی در پساب و تخلیه آن در محیط زیست و یا در چاه های زیرزمینی باعث آلودگیهای زیست محیطی میشود و از

این رو عملیات تصفیه پسابهای مذکور امری ضروری بنظر میرسد. پساب تاسیسات پوشش دهی الکتریکی از آب شستشوی بخش اصلاح شیمیایی و پخش شستشوی پاششی جسم پایه پوشش داده شده بعد از خروج از حمام تشکیل شده .است مقدار پساب بخش شستشوی پاششی شامل ذرات جامد معلق نظیر رنگدانه و رزین در هر لیتر پساب خروجی است.

البته بغیر از اجزای مذکور مواد آلی و غیر آلی نیز در پساب وجود دارند جامدهای اضافی می بایست از پساب حذف شوند بنحوی که مقدار جامد در جریان خروجی فاضلاب به مقدار کمتر از ۳۰ گرم بر لیتر برسد . ته نشین سازی ساده همانند تصفیه باکتریولوژیک معمول برای تصفیه پساب خروجی تاثیر چندانی ندارد و روشهای گریز از مرکز نیز نمیتواند مورد استفاده قرار گیرند

بطور کلی سه روش برای تصفیه پساب خروجی تجهیزات پوشش دهی الکتریکی بکار میرود که عبارتند از ته نشین سازی و ته نشینی شناورسازی و اولترافیلتراسیون در فرآیند تصفیه پساب بخش اصلاح شیمیایی میتواند ابتدا بوسیله روش اول اصلاح شود و سپس با پسابهای ایستگاههای شستشوی پاششی، جریان اصلی پساب را برای اصلاحات بعدی تشکیل دهد تا از این طریق فرآیند تصفیه پساب تا اندازه ای اقتصادی تر شود . پسابها در ابتدا در مخصوصی برای اصلاح شیمیایی جمع میشود و سپس محتوای تانک بوسیله محلولهایی از فلزات چند ،ظرفیتی نظیر آهن III یا نمک های ،آلومینیوم لخته( منعقد )می گردد . یونهای فلزی چند ظرفیتی با بار مثبت بر سطح ذرات رزین جذب شده و آنها را احیاء کرده و یا بار ذرات را خنثی می نمایند برای اطمینان از انعقاد (لخته شدن ) کامل پساب باید مقدار کافی از یونهای فلزی چند ظرفیتی اضافه شود.

آنیون های نمک های فلزی شامل کلراید و یا یونهای سولفات می باشد به دنبال آن pH کنترل شده ای بوسیله افزودن هیدروکسید کلسیم در مقادیر معینی بدست می آید و بموجب آن هیدروکسیدهای فلزات سنگین به همراه مواد آلی رسوب می نماید و این امر بصورت اتوماتیک انجام می پذیرد .

|

جدول 1. مقادیر مشخص جهت تخلیه پسلب های صنعتی به داخل فاضلاب ها |

|

در سیستم فاضلاب |

در پساب خروجی |

پارامتر یا جزء آلوده کننده |

|

6/5-9 |

6/5-9 |

مقدار pH |

|

1میلی گرم به ازای هر لیتر بعد از 5/0 ساعت |

3/0 میلی گرم به ازای هر لیتر بعد از ۲ ساعت |

|

|

100 Mg/lit 20تا |

10 Mg/lit |

مواد قابل استخراج بوسیله پترولیوم اتر |

|

- |

0/5 Mg/lit |

|

|

4 Mg/lit |

2 Mg/lit |

فلزات معلق و حل شده کل کروم |

|

0/5 Mg/lit |

- |

یون کروم شش ظرفیتی |

|

3 Mg/lit |

1 Mg/lit |

مس |

|

5 Mg/lit |

3 Mg/lit |

نیکل |

|

5 Mg/lit |

3 Mg/lit |

روی |

|

- |

2 Mg/lit |

آهن |

پساب اصلاح شده بداخل تانک ته نشینی پمپ میشود و بمدت 3ساعت در آن باقی می ماند تا اجسام معلق و غیرقابل انحلال رسوب نماید. ذرات ته نشین شونده بوسیله پمپ های لجن مخصوصی تخلیه می شود و پساب تصفیه شده میتواند به داخل فاضلاب تخلیه گردد. ته نشینی با اضافه شدن یک پلی الکترولیت مصنوعی به همراه کاربرد شناورسازی (فلوتاسیون)، مطابق با فرآیند شرکت موتور فورد، تقویت می شود. یک رزین آمیدی با وزن ملکولی بالا بعنوان پلی الکترولیت در غلظت بعدانعقاد اولیه بوسیله ppm 50 سولفات آلومینیوم یا سولفات یا سولفات آمونیوم بوسیله یک پمپ اندازه گیر بطور اتوماتیک اضافه می شود . 200ppm تاسیسات لازم برای تصفیه دو جریان ،پساب هر یک شامل واحدی با ظرفیت ۴۰ بدنه خودرو در ساعت است.

این مجموعه دارای ۳ تانک تصفیه از جنس فولاد نرم جوشکاری است که تنها دو تای آنها مورد استفاده اند و سومی ذخیره میباشد . اولین و دومین افزودنی شیمیایی توضیح داده شده عامل منعقد کننده پلی الکترولیت بمنظور ته نشین ساختن ذرات جامد در خلال ورود پساب اضافه می شوند .

جداسازی بوسیه تزریق مخلوطی از آب و هوا تقویت میشود و در نتیجه آن شناورسازی (فلوتاسیون) بطور همزمان با چسبیدن حبابهای چسبیده به ذرات ته نشین شونده بدست می آید مخلوط آب هوا به پایین تانک اول مجاور ورودی پساب و مواد شیمیایی رسوب دهنده تزریق می شود.

ته نشین شده (لای ) به تانک دوم انتقال داده شده و از آنجا با لبریز شدن از یک سرریز وارد یک قیف شده و یا کف گیری میشود پساب تصفیه شده بداخل فاضلاب جریان می یابد. ته نشین شده از قیف بوسیله پمپ های خلاء به پرس آبگیری منتقل میشود و از آنجا فیلتر شده بداخل فاضلاب تخلیه گشته و کیک فیلتر دور ریخته می شود.

کل فرآیند تصفیه پساب در حدود ۳ ساعت طول می کشد. مزیت فرآیند شناورسازی ته نشین سازی از آنجا ناشی میشود که تشکیل یک فاز مجزا از ذرات رزین و رنگدانه و حباب های هوا بطور همزمان در خلال چند ثانیه روی می دهد و نیاز به تانکهای ته نشینی وجود ندارد جداسازی ته نشین بوسیله شناورسازی بمراتب از ته نشینی بوسیله وزن ذرات سریعتر است. تاسیسات تصفیه پساب میتواند کوچک باشد و در نزدیکی ایستگاههای شستشو نصب گردند و در این صورت آنها نیازی به لوله های تخلیه بلند که باعث تجمع لای می باشد ندارند [۲] منبع دیگر ،آلودگی آلوده کننده های هوا می باشد آلودگی هوا ممکن است از دو طریق صورت گیرد

لف) تبخیر حلال از حمام

ب )خروج حلالها از کوره در خلال پخت پوشش فیلم

از آنجاییکه فرآیند پوشش دهی در دمای معمول، ۲۵ تا ۲۸ درجه سانتیگراد انجام می پذیرد و بعلت اینکه میزان حلال نیز در کل محتوای حمام مقدار ناچیزی است تبخیر حلال از حمام قابل اغماض می باشد. همچنین در فرمولاسیون رنگهای الکتروفورتیک خلاف رنگهای روشهای دیگر حلالها قابلیت اشتعال و تبخیر کمتری دارند و این خود میتواند عاملی برای کاهش میزان تبخیر آن از حمام باشد( ترکیبات آلی فرار ) ترکیبب پوشش های الکتریکی بسیار کم تر از محتوا voc همانطوریکه اشاره شد محتوای voc موجود در روش های غوطه و پاششی معمول می باشد و در نتیجه جوابگوی بهتری برای نیاز های زیست محیطی و ایمنی .محیط های کاری است به عنوان مثال میزان ترکیبات آلی فرار در نوعی از پوشش های اکریلیکی 2/12 Lb/gal می باشد و این مقدار 50تا57 درصد کمتر از محتوای voc می باشد بنابر این اثرات زیان بار محیطی روش پوشش دهی الکتریکی بمراتب کمتر از روش های پوشش دهی معمول می باشد و در نتیجه میزان مواد آلوده کننده کمتری را در محیط منتشر می نماید از آنجاییکه روش پوشش دهی الکتریکی تنها مقادیر کمی از مواد خطرناک را شامل می شود و باعث انتشار کمتری از انها در هوا می باشد می توان از تصفیه گاز مرطوب ، یا از ترکیب شوینده ها با جذب کننده های کربن فعال و احتمالا از فیلتر های بیولوژیکی برای تصفیه و حذف آلودگی گاز های خروجی از خشک کن ها و یا کوره ها استفاده کرد.

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک ( بخش سیزدهم)

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک

توالی فرآیند

یک سیستم پوشش دهی الکتریکی عمومی شامل توالی از بخش های ذیل می باشد :

اصلاح اولیه سطح

اولین بخش از یک سیستم پوشش دهی الکتریکی شامل اصلاح اولیه سطح جسم پایه پایه می باشد. در آماده سازی بدنه خودرو برای تمیز کردن گریس زدایی و ایجاد پوشش های اصلاح کننده خواص سطح جسم پایه، مانند فسفات ،آهن، فسفات ،روی اصلاح با ترکیبات ،کرومات از روشهای ،پاششی غوطه وری و غوطه وری پاششی استفاده می گردد.

برای جلوگیری از انتقال مواد اصلاح کننده سطح از یک قسمت به قسمت دیگر بعد از هر مرحله از تمیر کردن یا اصلاح سطح یک مرحله شستشو وجود دارد شکل ۱ برای نمونه در یک کارخانه پوشش دهـی الکتریکی توالی ذیل در بخش اصلاح اولیه و آماده سازی بدنه خودرو وجود دارد:

. گریس زدایی اولیه

. گریس زدایی

.شستشو

. فسفاته کردن فسفات روی

. شستشو

. غیر فعال سازی با اسید کرومیک

. شستشو

. شستشو با آب بدون املاح و یون [۱]

در مرحله اول ، گریس زدایی جسم پایه به کمک تمیز کننده قلیایی انجام می پذیرد بعد از مرحله فسفاته کردن و شستشوی سطح از عوامل شوینده خاص اسید کرومیک یا ترکیبات کروم، برای درزگیری خلل و فرج لایه های گردد. عوامل شوینده اضافی فوق با شستشوی بیشتر بوسیله آب بدون املاح و یون، قبل از پوشش دهی جسم پایه حذف می شوند در اکثر موارد کاربرد عوامل شوینده خاص بمنظور افزایش و توسعه چسبندگی و حفاظت در برابر خوردگی سطح ضروری می باشد [۳].

در بسیاری از موارد انواع مشابهی از عوامل شوینده خاص برای الکتروفورتیک کاتدی همانند سیستم های آندی مورد استفاده قرار می گیرد محلول هایی بر پایه کرومات های شش ظرفیتی یا مخلوطی از آنها، بعنوان عوامل شوینده خاص برای فلز استیل مناسب می باشد و کاربرد این ترکیبات برای عملکرد رضایت بخش اجسام پایه گالوانیزه شده بسیار ضروری می باشد. بعد از عملیات آماده سازی و اصلاح سطح و شستشو بوسیله آب بدون املاح یون، برای حذف قطرات آب باقی بر روی سطح و برخی از قسمت های جسم پایه، این اجسام وارد خشک کن می گردند و بعد از خروج از خشک کن برای رسیدن به دمای مناسب وارد مرحله خنک کننده می شوند [۱].

در اصلاح اولیه سطوح فلزات تزئینی گریس زدای جسم پایه پولیش شده به کمک تمیزک های قلیایی مانند اکتی واکس، انجام پذیرد. در اینجا فعال سازی با اسید لازم نمی باشد بجز در مواردی که بخواهیم تیرگی (کدری) سطح فلزات را از بین ببریم

[۲]

حمام پوشش دهی الکتریکی

بعد از عبور جسم پایه از بخش خنک کننده جسم پایه برای پوشش دهی توسط تجهیزات حمل کننده وارد حمام می گردد. در اغلب موارد زمان اقامت جسم پایه در حمام بین ۱۲۰ تا ۲۴۰ ثانیه می باشد.

در شکل ۲، حمام غوطه وری با سیرکولاسیون رنگ الکتروفورتیک به همراه سیرکولاسیونهای فرعی برای فیلتراسیون تبادل حرارت اولترافیلتراسیون بمنظور تهیه آب شستشو سیرکولاسیون دیالیز سیرکولاسیون جبرانی و نحوه ارتباط آنها با حمام نشان داده شده است. وجود سیرکولاسیون های مذکور برای کنترل و تثبیت پارامترهای مهم حمام، نظیر غلظت جامد، pH ، دما میزان آلودگی و کنترل سطح حمام ضروری است. در صورتی که نرخ تولید توان عملیاتی سیستم پوشش دهی الکتریکی نسبتاً بالا باشد استفاده از واحد جبرانی با عملکرد پیوسته مفید می باشد. این واحد از یک سیرکولاسیون رنگ مخلوط کننده اجباری خوراک پیوسته، پمپ گریز از مرکز حلزونی یا پمپ رفت و برگشتی (پیستونی )هوای فشرده به منظور اندازه گیری مواد جبرانی و پمپ اندازه گیری عامل خنثی کننده تجهیزات کنترل و اندازه گیری و شبکه کلید تشکیل شده است شکل ۳. در واحد جبرانی نمونه نسبت میزان مواد جبرانی به مواد محتوای حمام

1

50

تا

1

100

می باشد [۱].

بخش شستشو

پس از ایجاد پوشش بر سطح جسم پایه و خروج آن از حمام غوطه وری، سطح پوشش شده شستشو می گردد. در این بخش عملیات شستشو به همراه سیرکولاسیونهای بسته ای از مایع شستشو دهنده بر طبق اصول سیستم های متوالی انجام می پذیرد. در اولین مرحله از بخش شستشو ۱ تا ۲ دقیقه بعد از خروج جسم پایه از حمام بمنظور جلوگیری از ورود ذرات رنگ چسبیده ولخته نشده بداخل خشک کن و برگشت ذرات رنگ به حمام، عمل پیش شستشو بر روی جسم پایه پوشش شده انجام می پذیرد. این عمل بوسیله شستشوی سیرکولاسیونی در یک یا یابد، سرانجام شستشو با مایع اولترافیلتر شده خالص (پرمیت) که از واحد اولترافیلتراسیون تهیه می شود، انجام می پذیرد شکل (۳-۱۶) همانطوریکه قبلاً اشاره شد مایع اولترافیلتر شده (پرمیت) ضرورتاً از آب کاملاً بدون یون و املاح با مقادیر کمی از عوامل خنثی کننده و حلال همچنین اجزاء رنگپایه با جرم ملکولی پایین و نمک های حل شده تشکیل می گردد

[۱]. برگرداندن مایع شستشو دهنده از طریق سیستم شستشوی سیرکولاسیونی به حمام مدار بسته ای را تشکیل می دهد که در آن هیچگونه اتلاف واقعی از مواد وجود ندارد در آخرین مرحله از بخش شستشو، عمل شستشو با آب بدون املاح و یون صورت می پذیرد. شستشوی نهایی با آب بدون املاح و یون برای دست یابی به پوشش های شفاف و با کیفیت بسیار بالا ضروری می باشد [۲] -۱ بخشهای خشک کننده و پخت پوشش فیلم جسم پایه بعد از عبور از مرحله شستشو وارد ناحیه دمنده می گردد .

هدف از وجود چنین بخشی ممانعت از انتقال آب باقیمانده و تجمع یافته در بعضی از قسمتهای جسم پایه بداخل کوره می باشد . دربعضی از موارد بدنبال شستشویی پوشش فیلم ،پخت سریع و ناگهانی آن ضروری نمی باشد، همچنین برای خروج آب و خشک نمودن و جلوگیری از صدمات و خسارتهای ناگهانی، عبور جسم پایه از ناحیه دمنده مناسب تر می باشد بدنبال بخش دمنده ،جسم پایه وارد مرحله پخت در کوره پخت می گردد . زمان عبور جسم پایه و یا زمان اقامت آن در کوره پخت معمولا بین 15 تا 20 دقیقه می باشد، دمای پخت و شبکه ای شدن پوشش فیلم در بسیاری از موارد بین 130تا 180 درجه سانتگراد می باشد. بعد از خروج جسم پایه از کوره ، با ورود به ناحیه خنک ساز دمای آن کاهش می یابد .

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک ( بخش دوازدهم )

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک

۵ . پارامتر زمان

زمان یکی از عوامل بسیار مهم برای تعیین ضخامت نهایی پوشش فیلم می باشد در رزینهای پلیمری ضخامت پوشش فیلم در یک ولتاژ معین بعد از گذشت زمان مشخصی به یک مقدار حداکثر می رسد و بعد از آن تحت ولتاژ معین ضخامت افزایش نمی یابد. پوشش بدست آمده در این مرحله از لحاظ استحکام و چگالی بالا بوده و دارای کمترین مقدار تخلخل می باشد . زمان پوشش دهی برحسب میزان دانسیته جریان برای دستیابی به ضخامت پوشش فیلم و قدرت ترابری ترکیب پوشش تغییر می یابد.

در شکل( ۳-۱۱) تاثیر ولتاژ بكار رفته و زمان غوطه وری بر ضخامت پوشش فیلم نشان داده شده است. مطابق با شکل، ماکزیمم پوشش فیلم در ولتاژهای گوناگون بعد از ۱۲۰ تا ۱۵۰ ثانیه بدست می آید. البته مقدار حداکثر زمان برای سیستم های گوناگون متفاوت می باشد. [۳ و ۲] معمولاً زمان پوشش دهی الکتریکی در حمام از یک تا سه باشد. برای برخی از اجسام پایه خاص مانند سیم ها نوارهای استیل و غیره زمانهای پوشش دهی پائینی در حد ۶ ثانیه نیز گزارش شده است. [۵]

شکل (3-11) : نحوه تغییرات ضخامت پوشش فیلم در ولتاژهای کاربردی متفاوت برحسب زمان غوطه وری جسم در پایه

6. سرعت تشکیل پوشش

هنگامی که شرایط لايه مرزى اطراف الكترود (جسم پایه) برای تشکیل فیلم مناسب باشد فیلم ته نشین شونده بر روی جسم پایه بر طبق قانون فارادی رشد یافته و ضخامت آن افزایش می یابد سرعت تشکیل پوشش فیلم از رابطه ذیل بدست می آید:

D&/ dt = C.i

(1)

بر طبق رابطه فوق سرعت تشکیل پوشش به راندمان کولمب (C) برحسب سانتيمتر مكعب / كولمب و به دانسیته جریان عبوری (i) از پوشش فیلم بستگی دارد در رابطه فوق 6 ضخامت پوشش فیلم تشکیل شده میباشد که خود تابعی از زمان غوطه است و مقدار d/dt نرخ (سرعت تشکیل پوشش فیلم می باشد

بنابراین نحوه تغيير دانسیته جریان در حین پوشش دهی یکی از عوامل بسیار مهم در تعیین سرعت تشکیل پوشش فیلم است. رابطه عمومی بین دانسیته جریان و قدرت میدان فیلم پوشش شده توسط رابط ذیل ارائه شده است

i= A sinh (B.v/8)

در این رابطه A و B مشخصه های پوشش فیلم i دانسیته جریان و نسبت ولتاژ به ضخامت فیلم 7/V قدرت میدان می باشد. در قدرتهای میدان پایین تر سینوس هیپربولیک با آرگمانت برابر شده و در نتیجه

i= AB. v/8= df. v/8

(2)

بر طبق رابطه ،فوق دانسیته جریان با قدرت میدان و حاصلضرب AB هدايت الكتريكي فيلم، متناسب می باشد. در قدرتهای میدان بالا مشخصه هدایت فیلم و یا دانسیته جریان فیلم با قدرت میدان رابطه نمایی دارد.

i=A/۲ exp(B. v/6)

(3)

بر طبق رابطه ،فوق دانسیته جریان با قدرت میدان و حاصلضرب AB هدايت الكتريكي فيلم، متناسب می باشد. در قدرتهای میدان بالا مشخصه هدایت فیلم و یا دانسیته جریان فیلم با قدرت میدان رابطه نمایی دارد.

i=A/۲ exp(B. v/6)

(4)

در قدرتهای میدان متوسط دادههای مربوط به هدایت فیلم با شكل تابع سينوس هیپریولیک رابطه (۲) تطابق بیشتری دارد. مطابق با روابط فوق ۱ تا ۴ در ابتدای پوشش دهی بعلت ضخامت بسیار ناچیز، فیلم 6 کوچک و بالا بودن دانسیته جریان پوشش فیلم، سرعت تشکیل پوشش فیلم بالا می باشد. اما با گذشت زمان پوشش دهی و افزایش ضخامت پوشش عایق فیلم دانسیته جریان و بدنبال آن سرعت تشکیل پوشش فیلم کاهش می یابد البته روند تغییرات سرعت تشکیل پوشش فیلم به نوع تابعیت i بستگی دارد. در شکل (۳-۱۲) رابطه بین ضخامت کاهش یافته پوشش فیلم ŋو زمان کاهش یافته ϴ نشان داده شده است همان طوریکه از شکل مشخص است سرعت تشکیل فیلم شیب منحنی با گذشت زمان پوشش دهی کاهش می یابد.[۴]

7. نفوذ و تحرک یونی

در هنگام فرآیند پوشش دهی الکتریکی همان طوريكه قبلاً اشاره شد یونهای هیدروکسیل در کاتد و یونهای هیدروژن در آند تولید شده و به میدان الکتریکی اطراف الکترود (جسم پایه) نفوذ و مهاجرت می نمایند و در آنجا با ذرات کلوئیدی بطریق شیمیایی واکنش می نمایند. بطور همزمان ذرات کلوئیدی و رنگدانه حمام بطرف جسم پايه (الكترود مهاجرت و نفوذ کرده و با یونهای H+ (روش آندی یا OH_( روش کاتدی )واکنش نموده و بدنبال آن برای تشکیل پوششی بر روی جسم پـایـه رسـوب مینمایند در ارتباط با ذرات کلوئیدی و رنگدانه، شار نفوذ به مراتب از شار مهاجرت ذرات مذکور کوچکتر می باشد.

بنابراین عواملی که باعث کند شدن و یا متوقف شدن نفوذ و مهاجرت یونها و ذرات کلوئیدی می باشد میتوانند مانع از تشكیل پوشش فیلم شوند بعنوان مثال برای رسوب نمودن ذرات کلوئیدی میبایست غلظت_ OH در میدان الكتريكي اطراف الكترود (كاتد )به یک مقدار بحرانی برسد و به همین منظور باید یون های OH_ تولید شده در کاتد بتوانند به طرف میدان الکتریکی اطراف الكترود نفوذ نمایند همچنین نفوذ و مهاجرت ذرات کلوئیدی در حمام نیز از اهمیت بسیار بالایی برخوردار است و در صورتی که برخی از عوامل مانند ويسكوزيته بالای حمام و دمای پایین حمام باعث کاهش تحرک ذرات کلوئیدی شوند، مهاجرت و نفوذ ذرات کلوئیدی و رنگدانه به طرز چشمگیری کاهش می یابد و می تواند حتی مانع از تشکیل پوشش فیلم گردد. [۴ و ۳]

8. همزدن

يكنواختى غلظت و دما در حمام تاثیر مهمی در راندمان پوشش دهی دارد بکارگیری پمپ های سیرکولاسیون از جمله وسایل و تجهیزات مهم برای یکنواختی غلظت و دما در حمام پوشش دهی الکتریکی محسوب میگردند. همچنین حضور سيركولاسيون و اختلاط دائم در حمام مانع از رسوب نمودن ذرات جامد میشود برای انجام تبادل حرارتی و یکنواختی دمای حمام عملکرد پمپ های سیرکولاسیون و سایر تجهیزات اختلاط کننده باید به نحوی باشد که جریان مواد برای تبادل حرارتی مناسب از اطراف هیترهای الکتریکی عبور نماید. [۸ و ۷ و ۶]

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک ( بخش یازدهم )

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک

ب )فرآیند پوشش دهی الکتریکی پیوسته

در سیستم پیوسته با پیشروی یكنواخت زنجير انتقال دهنده توزیع یکسانی از مساحت سطح جسم پایه در واحد زمان در هر بخشی از سیستم پوشش دهی الکتریکی، مورد عمل قرار داده می شود. از آنجائیکه پیوسته نوسان های جسم پایه به کمترین مقدار می رسد و منحنی های جریان زمان منحصر به فرد اجسام پایه با هم جمع می شوند، هیچ گونه پیک بزرگی از جریان در حین پوشش دهی مداوم ایجاد نمی شود. شکل (۳-۷)

اندازه و طول تانک غوطه وری (حمام) به سرعت زنجیر حمل کننده قدرت فرورفتگی و پریود غوطه وری به ازای هر قطعه بستگی دارد فضای تانک ها برای تأسیسات پیوسته نسبت به تأسیسات تناوبی (دوره ای) بزرگتر است. جدای از ولتاژ و هدایت الکتریکی ویژه حمام سرعت فرورفتن و زمان کل غوطه وری در حمام از اهمیت مهمی برخوردار است. دانسیته جریان با سرعت فرو رفتن، در صورتی که به صورت يكنواخت انجام بپذ یرد، متناسب .است به عنوان مثال رابطه بین دانسیته جريان برحسب سرعت حمل کننده در فرآیند پیوسته در شکل(۳-۸) نشان داده شده است.

ارتباط منبع جریان در طی عملیات پوشش دهی الکتریکی پیوسته هرگز قطع نمیگردد و تناوب افزایش و کاهش جریان در هر زمانی که جسم پایه جدیدی در حمام رنگ غوطه ور میشود تکرار می.گردد شکل (۳-۸) بجای منحنی های پیوسته جریان / زمان ، همان طوری که در شکل (3-8) نشان داده شده است منحنی خط شکسته ای از جمع منحنی های تک تک اجسام پایه بدست می آید که نسبت بین جریان ماکزیمم و متوسط آن نسبت به روش تناوبی کمتر می باشد .

ولتاژ کاربردی

ولتاژ مورد نیاز برای فرآیند پوشش دهى الكتريكي به مقدار زیادی به طبیعت رزین پراکنده شده وابسته می باشد در برخی از سیستم ها برای پوشش اجسام بزرگ و پیچیده ولتاژهای بکار رفته در حد ۲۰۰ تا ۴۰۰ ولت می باشد، در صنایع لوازم خانگی و تزئینی ولتاژهای پائینی در حدود ۲۵ تا ۵۰ ولت نیز گزارش شده است برای مثال الکترولاکهای کاتدی در ولتاژهای نسبتاً پائینی برای پوشش دهی الکتریکی سطوح هادی مانند فلزات روی برنج و نقره بعد از عملیات سطحی اولیه مناسب بکار میروند و ماكزيمم ولتاژ بكار رفته، آنها به ۴۰ ولت می رسد. ظرفيت جريان حداقل1A/ft2 و يا 10A/m2 می باشد همچنین حداکثر ولتاژ بکار رفته برای سطوح آبکاری شده با نيكل ۲۵ ولت برای فولاد ضد زنگ ۳۵ ولت و برای اجسام پایه آلومینیم در حد ۵۰ ولت گزارش شده است در ابتدا فرآیند پوشش دهی مذکور، دانسیته جریان3A/ft2 می باشد که به سرعت با ایجاد پوشش فیلم کاهش می یابد. بعنوان مثال برای زمان غوطه وری 1/5 دقیقه پوشش هایی با ضخامت ۵um بدست می اید .

- دانسیته جریان

در مباحث قبل به این مطلب اشاره شد که در فرآیند پوشش دهی الکتریکی بعلت تغييرات pH و لخته شدن ذرات کلوئیدی در اطراف الكترود (جسم پایه )یک فیلم رنگی تشکیل می گردد. در روش آندی در اطراف لایه مرزی آند

pH کاهش یافته اما در روش کاتدی در لایه مرزی کاتد pH افزایش می یابد. بطور کلی، یونهای هیدروژن تولید شده در اطراف آند و یونهای هیدروكسيل توليد شده در اطراف کاتد براساس معادله ذیل به دانسیته ،جریان ، وابسته می باشند

درآند :mol i( Rit H +=

( mol ) F cm2s

mol)

در

كاتد :

R

i mol

( (

OH F cm's

در روابط فوق F ثابت فاراده (واحد مقدار الكتریسیته، معادل ۹۶۴۹۰ کولن به ازای یک مول الکترون می باشد +RoH- RH به ترتیب سرعت تولید یونهای H OH است.

بعنوان مثال در روش آندی هنگامی که دانسیته جریان به مقدار قابل توجهی بالا باشد یونهای هیدروژن بیشتری به غیر از یون های هیدروژن مورد نیاز برای خنثی سازی و لخته شدن ذرات پلیمری نفوذ کننده و مهاجر در اطراف آند تولید می گردد وجود پروتون های اضافی سبب پیشروی ناحیه واکنش در لایه نفوذ می گردد و در نتیجه آن در فاصله ای از سطح آند لختگی اتفاق افتد و باعث چسبندگی نامطلوب رنگ و ایجاد پوشش فیلم متخلخل می گردد.

دانسیته ،جریان مقادیر در محدوده ۵۰ تا 100A/m2به سرعت اختلاط حمام و سیستم خاص رنگ وابسته است. از آنجائیکه جریان با بالا رفتن ولتاژ افزایش می یابد بنابراین برای هر سیستم پوشش رنگ یک ولتاژ حداكثر مجاز و یک ولتاژ از کارافتادگی وجود دارد. در شروع پوشش دهی الکتریکی به علت آنیونهای پلیمری اضافی در سطح جسم پایه ،(اند) پروتون های اضافی تنها بعد از اندک زمانی ظاهر میشوند به این فاصله زمانی تا ظاهر شدن پروتونهای اضافی ثابت زمان گفته می شود. به طور معمول ثابت زمان برای مقادیر لایه نفوذ در حدود ۱۰ ثانیه میباشد و در این فاصله زمانی در صورتی که حداکثر دانسیته جریان در هنگام اتصال از مقدار مجاز هم عبور نماید به پوشش فیلم آسیبی نمی رسد. با ایجاد پوشش فیلم عايق دانسیته جريان بسرعت به زیر دانسیته جریان مجاز imax، کاهش می یابد و امکان انجام عملیات بعدی را در ولتاژ ثابت عملی می سازد.

تنها در صورتی که لایه عایق با سرعت کافی تشکیل شود و باعث کاهش دانسیته جریان به زیر مقدار imax گردد، در محدوده پریود ثابت ،زمان از آسیب دیدن پوشش فیلم جلوگیری میشود. در شکل (۳-۹) نمودار دانسیته جریان برای ۳ نوع مواد رنگ متفاوت ،c b a مشاهده شده است مطابق با شکل ،ذیل برای رنگهای ba و C بعد از زمان ثابت و دانسیته جریان به زیر مقدار دانسیته جریان مجاز کاهش یافته و مانع از صدمه خوردن به پوشش فیلم می گردد. اما برای رنگ b حتی بعد از گذشت زمان ثابت نیز دانسیته جریان از مقدار مجاز بالاتر بوده و باعث صدمه زدن به پوشش فیلم میگردد. بطور کلی در شروع فرایند پوشش دهي الكتريكي پوشش فیلم در نواحی با دانسيته بالا شكل می گیرد . وهنگامی که ضخامت پوشش افزایش می یابد هدایت نیز کاهش مییابد شروع پوشش دهی در نواحی با دانسیته جریان پایین تر بعد از نواحی با دانسیته جریان بالا انجام می پذیرد . بعنوان مثال در صورتی که دانسیته جریان اولیه در حدود 0/5 A/dm2 باشد بعد از گذشت مثلا 30ثانیه مقدار آن به 0/05A/dm2 کاهش می یابد .

۴- تاثیر دمای حمام

علاوه بر ولتاژ کاربردی دمای حمام نیز تاثیر بحرانی بر ضخامت پوشش فیلم بدست آمده دارد دما باعث کاهش ويسكوزيته حمام می گردد. رشد پوشش فیلم بر اثر افزایش دما تاثیر آن بر مهاجرت و مكانیسم تجزیه يونها، مولكول ها و ذرات دیگر تقویت می گردد .

در شکل( 3 -10) رشد پوشش فیلم با گذشت زمان و افزایش دما مشاهده شده است . حداکثر پوشش فیلم برای رنگ های دیگر در دماهای بالاتری مثلا ۴۵ درجه درجه سانتیگراد نیز مشاهده شده است. بالاتر از این دما ضخامت پوش کاهش می یابد. در دماهای پایین تری از حمام مثلا زیر 15 سانتیگراد، سرعت پوشش دهی جسم پایه به علت علت کاهش تحرک ذرات کلوئیدی رنگ بطور جدی کاهش می یابد . بهترین محدوده دمائی برای پوشش دهی بین ۲۰ تا ۳۵ درجه سانتیگراد می باشد.

در دماهای بالاتر از ۳۵ درجه سانتیگراد در بعضی از موارد منجر به تشکیل دانههای زبر بر روی سطح پوشش فیلم بعد از مرحله پخت در کوره میشود. همچنین در دماهای بالاتر ممکن است برخی از عوامل خنثی کننده تبخیر شده و باعث بهم خوردن میزان تعادلی آنها در حمام گردد یکی دیگر از اثرات افزایش دما کاهش و خراب شدن قدرت ترابری ترکیب حمام می باشد .

همچنین دماهای بالاتر از ۳۵ درجه سانتیگراد برای پریودهای زمانی طولانی می تواند با ژل نمودن رزین به آن صدمه وارد نماید . دمای تانک غوطه وری در عمل در محدوده 0/5 + درجه سانتیگراد کنترل می گردد عمل کنترل دما به کمک مبدل های حرارتی مجهز به ترموستاتهای کنترل کننده انجام می پذیرد. در حین عمل پوشش دهی و رسوب نمودن ذرات کلوئیدی آزاد میگردد و می بایست دما را به کمک های حرارتی کاهش داد.

بررسی فرآیند توزیع پوشش لاک الکتروفورتیک ( قسمت دهم )

بررسی فرآیند توزیع پوشش لاک اکتروفورتیک

بررسی متغیرهای اجزای متشکله فرآیند

1.PH تركيب حمام

در طراحی و توسعه سیستم پوشش دهی الکتریکی حق تقدم با رنگهایی است که در محدوده خنثی 7= PH قابل استفاده باشند. بعبارت دیگر در هنگام بکارگیری رنگ های مذکور هیچگونه اصلاحات و تغییراتی برای خطوط لوله تاسيسات و تجهیزات مورد نیاز نمی باشد و باعث کاهش هزینه مربوط به کنترل و حفاظت سیستم پوشش دهی الکتریکی می گردد بنابراین کمیت و کنترل پارامتر PH از اهمیت بسزایی برخوردار میباشد

PH محلول الکترولیت حمام در فرآیندهای پوشش دهی الکتریکی کاتدی در محدوده 2/5 تا ۶ باشد. در طی فرآیند الکترولیز عوامل انحلال ساز در اطراف آند تجمع یافته و در صورتی که عوامل انحلال ساز اضافی در حمام تجمع يابد، باعث کاهش PH حمام میگردد و در نتیجه اثر منفی بر روی عملکرد سیستم پوشش دهی الکتریکی خواهد داشت. عمل کنترل و تثبیت PH ترجیحاً در سیستمهای پوشش دهی الكتريكي بوسيله الكتروديالیز انجام می پذیرد. به عبارت دیگر وجود محافظهای اطراف آند (در سیستم های کاتدی مکانی برای تجمع عوامل انحلال ساز اضافی محسوب می گردد. این عوامل بوسیله غشاء با عبور دهی انتخابی ،یون از ترکیب حمام جدا می گردند.

غشاء بكار رفته در سیستمهای کاتدی برای آنیونها (عوامل انحلال ساز یونی )قابل عبور اما براى كاتيونها ذرات كلوئيدى پوشش رنگ غیر قابل عبور می باشد. از این رو غلظت عوامل بطور پیوسته از محفظه آند با زمان بطور یکنواخت افزایش می یابد محلول آنولیت بوسیله جریانی از آب بدون املاح و یون بطور پیوسته از محفظه آند خارج می گردد و در نتیجه هدایت الکتریکی حمام در محدوده ۷۵۰ تا u.s.۲۰۰۰ (ميكروزيمنس) ثابت باقی می ماند. این روش نگهداری مقدار ثابت PH حمام را برای جبران شدن با خوراک ورودی مشابه مناسب می سازد. در صورتیکه الكتروليت (حمام) بطور ناگهانی کاهش یابد، افزایش بالقوه PH در هنگام رسوب نمودن رزین غیر ممکن است. در چنین مواقعی لازم است تا اندازهای مخزن را با ترکیب پوشش الکتروفورتيک تازه مجددا پر نمائیم.

در مقادیر PH پایین راندمان کاتدی فرآیند کاهش می یابد و باعث حفره دار شدن پوشش فیلم می گردد. در صورتیکه PH محلول افزایش یابد، محلول چسبان مواد قلیایی یا مواد فلزی حل شده، در کف حمام رسوب می نمایند. مقادیر PH بالاتر سرعت ته نشینی ذرات کلوئیدی را افزایش می دهد و در صورت عدم کنترل و ممانعت از افزایش PH، ذرات کلوئیدی ترکیب پوشش الکتروفورتيک در حمام رسوب می نماید. ترکیب پوشش الکتریکی آندی در PHهای خنثی و یا کمی قلیایی به وسیله قلیاها (عوامل خنثی کننده )به صورت قابل انحلال در آب در می آیند. مقادیر PH که برای سیستمهای آندی به آنها اشاره شده است در محدوده 1/7 تا 5/8 می باشد حتی سیستم هایی با PH 5/9 هم در عمل گزارش شده.اند. PH حمام سیستم آندی با رقیق سازی افزایش می یابد اما با افزایش غلظت رزین مجدداً کاهش می یابد. بطور کلی با شروع پوشش دهی و رسوب نمودن ذرات کلوئیدی و تجمع عوامل انحلال ساز قلیایی در کاتد، PH حمام افزایش می یابد. البته به علت يکنواختی در اثر عمل همزنها حتى PH در اطراف آند هم افزایش می یابد . افزایش PH در حمام باعث کاهش کیفیت و ضخامت پوشش فیلم و کاهش در قدرت ترابری ترکیب پوشش می گردد

افزایش قلیا در حمام و بالا رفتن قدرت انحلال مجدد پوشش فیلم دلیل کاهش ضخامت پوشش فیلم در مقادیر PH بالا می باشد. شکل ۳-۱ در برخی از سیستمهای آندی زمانی که PH به مقدار قابل توجهی کاهش می یابد حمام ناپایدار میگردد.کاهش PH تواند باعث انحلال پوشش فسفات روی جسم پایه در خلال فرآیند پوشش دهی الکتریکی گردد. هرچه میزان PH حمام بالاتر باشد مقدار افت پوشش فسفاته کاهش می یابد . یکی دیگر از اثرات کاهش PH حمام در سیستم های آندی افزایش پیک جریان می باشد افزایش پیک جریان در حین پوشش دهی مداوم عامل خطرناکی براى منبع جريان الكتریکی بشمار می رود.

بنابراین دست یابی به مقدار PH بهینه و کنترل آن در حمام از اهمیت بسیار زیادی برخوردار است. بطور کلی برای جلوگیری از افزایش PH و خنثی کردن اثرات نامطلوب آن در سیستمهای آندی میتوان از روش های ذیل استفاده نمود

1. کاهش مواد قلیایی( عوامل خنثی کننده )از طریق تبخیر آنها .

2. استفاده از مواد جبرانی با میزان کمتری از عوامل خنثی کننده

3.استفاده از محفظه های کاتدی به نحوی که عوامل انحلال ساز قلیایی در محفظه تجمع یافته و بوسیله جریان سریعی از آب بدون املاح و یون از محفظه کاتد خارج گردند

۲ - ولتاژ و جريان

شکل منحنیهای ولتاژ - زمان بينش مفیدی به عملکرد پوشش دهی الکتریکی رنگها بوجود می آورد. پوشش دهی الکتریکی عموماً در عمل به دو روش انجام می شود.

الف) روش تناوبی (ناپیوسته)

ب ) روش پیوسته

اجسام پایه ای که بوسیله روش تناوبی پوشش می یابند بعد از مورد عمل قرار گرفتن در حمام رنگ ، برای زمان یکسانی با روش پاششی شستشو می شوند. پوشش دهی بصورت تناوبی با توجه به وقفه های موجود در مجموعه انجام می پذیرد در روش پیوسته اجسام پایه آویخته شده از زنجیر سیستم حمل کننده بدون هیچ وقفه ای از میان واحدهای اصلاح سطح پوشش دهی و شستشوی پاششی عبور می.نمایند.

بسته به شکل و اندازه جسم ،پایه توان عملیاتی (تولید) مناسب و فضای قابل دسترس بخشهای مختلف روش تناوبی یا پیوسته انتخاب می گردد. از آنجائیکه مشخصه های مطلوب پوشش فیلم مانند سایه رنگ (تیرگی) جلا سختی و غیره و همچنین قدرت ترابری ضرورتاً به شرایط پوشش دهی بستگی دارد، بنابراین تعیین بهینه برنامه جريان / ولتاژ برای پوشش دهى الكتريكي بسیار مهم میباشد

جریان یا به طور دقیق تر دانسیته جریان بوسیله ولتاژ کاربردی هدایت الکتریکی رنگ، ارتباط هندسی كاتد ومقاومت سطح جسم پایه تعیین می گردد. ایجاد پوشش رنگ اثر مهمی بر جریان دارد چرا که پوشش فیلم تشکیل شده بر جسم پایه بصورت یک عایق الکتریکی عمل می نماید. بعد از ۶۰ ثانیه از فرآیند دانسیته جریان به ۱۰ تا ۲۰ درصد مقدار اولیه کاهش مییابد ولتاژ مورد نیاز برای دست یابی به ضخامت مطلوب فیلم و مواد پوشش دهنده، شکل جسم پایه و زمان در دسترس بستگی دارد. اشیاء با سطوح پیچیده نظیر یخچال ها یا بدنه خودروها نیاز به ولتاژهای بالاتری نسبت به اجسام پایه با شکل ساده دارند. بطور کلی قدرت ترابری مناسب بوسیله رنگ های الکتروفورتیک با بکارگیری ولتاژهای بالاتری بدست می آید. البته در حال حاضر سیستمهای با ولتاژ پایین همانند سیستم های با ولتاژ بالا نیز بکار میروند. در کل استفاده از ولتاژ بالاتر علاوه بر بالا بردن قدرت ترابری زمان پوشش دهی را نیز کاهش میدهد در ذیل به نوع ولتاژها و یا جریانهای اعمالی در فرآیندهای پوشش دهی الکتریکی تناوبی و پیوسته اشاره شده است.

(الف) فرآینده پوشش دهی الکتریکی تناوبی

هنگامی که پوشش دهی الکتریکی بوسیله فرآیندتناوبی انجام میپذیرد امکانات گوناگونی برای کنترل کردن جریان و ولتاژ وجود دارد.

پوشش دهی در جریان ثابت

در این روش جریان مناسب در طول فرآیند دهی ثابت نگه داشته می شود و زمانی که از این روش استفاده می شود ولتاژ بطور ثابت افزایش می یابد شكل (۳-۳)

جريان بکار رفته به جسم پایه و به هدایت الکتریکی حمام رنگ بستگی دارد. دانسيته جريان نوعاً بين ۱ تا m A/cm 6می باشد و رنگهای بکار رفته در فرآیند پوشش دهی الکتریکی دارای هدایت الکتریکی بین ۱۵۰۰ تا 7000uscm می باشند. ضخامت پوشش رنگ بدست آمده را میتوان به روش جریان کنترل شده محاسبه نمود چرا که مقدار رنگ پوشش شده به مقدار الكتريسته عبور كرده از جسم پایه بستگی دارد بسیاری از سازندگان حتی مواد پوشش رنگ را بوسيله عدد كولمب ( كولمب يا كولن واحد مقدار الکتریسیته معادل یک آمپرثانیه) مورد نیاز برای رسیدن به ضخامت um ۲۵ تعیین و مشخص می نمایند.

پوشش دهی در ولتاژ ثابت

بعلت سادگی تجهیزات الکتریکی مورد نیاز برای کارکردن در ولتاژ ثابت این تکنیک هنوز هم بطور گسترده ای مورد استفاده قرار میگیرد در هنگام پوشش دهی در ابتدا جریان با سرعت زیادی افزایش می یابد و بسرعت بعد از رسیدن به حداکثر خود کاهش می یابد و سپس بصورت مماس در بی نهایت به مقدار صفر نزدیک می گردد. (شكل ۳-۴) بطور کلی رابطه بین ولتاژ و جریان عبور کننده از جسم پایه در حین پوشش دهی از قانون اهم تبعیت می نمایند .

(1) U=(Rbatch+Rfilm).I

در رابطه فوق U ولتاژ ثابت اعمال شده Rbatch مقاومت الكتريكي حمام و Rfilm مقاومت الکتریکی پوشش فیلم در هر زمان از فرآیند می باشند. در شروع فرآیند لحظه(0=t ) بعلت عدم وجود پوشش فیلم Ralm صفرمی باشد و در نتیجه جریان بسرعت افزایش می یابد. اما بعد از مدت کوتاهی بدنبال تشكيل لایه نازکی از پوشش عایق بر روی جسم ،پایه مقاومت فیلم افزایش یافته و در نتیجه باعث کاهش جریان میگردد و این عمل با افزایش ضخامت پوشش فیلم ادامه می یابد. شکل (۳-۴) این روش از لحاظ اقتصادی به صرفه نمیباشد بعلت اینکه تمام تجهیزات الکتریکی مجبورند پیک های جریان بالایی را تحمل نمایند و قیمت تجهيزات بطور قابل مقایسه ای بالا خواهد بود. همانطوری که اشاره شد پیک بلندی از جریان بطور ناگهانی به فاصله زمانی بسیار کوتاهی بعد از اتصالات منبع جریان بوجود می آید و بعد از آن جریان بسرعت کاهش می یابد. این فرآیند در خلال روش تناوبی دوره ای گردد. هنگامیکه جسم پایه دیگری در حمام غوطه ور می شود، ممکن است خطرات جدی را برای منبع تغذیه بوجود آورد. بنابراین منابع جریان به نحوی طراحی مــی شوند که بتوانند حداكثر جريان محدود شده ای را در سیستم اعمال نمایند در شکل (۳-۵) تفاوت بین روش با کارگیری و بدون استفاده از محدود کننده جریان نشان اده شده است مطابق با شكل حداكثر جريان بطور قابل جهی با بکارگیری منبع جریان محدود کننده، کاهش یافته است. هزینه های منبع جریان هنگامیکه از محدود کننده ریان استفاده می شود کاهش می یابد.

پوشش دهی در یک برنامه کنترل شده ولتاژ

در این روش جسم پایه بدون جریان در ابتدا در حمام قرار داده میشود و فرآیند پوشش دهی در ولتاژ پایین آغاز می گردد بطوری که پیکهای جریان در این مرحله کوچکتر از پیکهای بدست آمده از ولتاژ نهایی می باشد. طبق شکل ۳-۶- بعد از مدتی ولتاژ بالاترى بكار مي رود و سیستم به ولتاژ بالاتر ارتباط می یابد پیک جریان در ولتاژ پایین تر کاهش می یابد و درصورتی که بعد از زمان کوتاهی از شروع پوشش دهی ولتاژ افزایش یابد، مقدار بیشتری از رنگ نسبت به حالتی که از همان ابتدا ولتاژ بالاتری بکار میرود برسطح جسم پایه می نشیند.

بعلت اینکه برای توان تولید معینی ضخامت فیلم به ولتاژ کاربردی بستگی دارد کنترل ولتاژ از اهمیت بالایی برخوردار است. قدرت ترابری با ولتاژ تغییر می یابد و این موضوع میتواند ضخامت فیلم را تحت تاثیر قرار دهد. تکنیک پوشش دهی بوسیله ولتاژ دقیقاً کنترل شده بعد از غوطه وری کامل جسم پایه در حمام، روش بسیار مناسبی میباشد اما کاربرد آن مستلزم صرف هزینه های بسیار بالایی بعلت بکارگیری تجهیزات کنترل ولتاژ قابل برنامه ریزی می باشد.

پوشش ها ی الکتروفورتیک

پوشش ها ی الکتروفورتیک

پوششهای الکتروفورتیک یک تکنولوژی پوشش متداول می باشد که بیش از ۳۰ سال است سطح بالایی از کیفیت را بر روی دنیای قطعات فلزی صنعتی به وجود آورده است.الکتروکوتها از دهه ۱۹۶۰ زمانی که وجود یک پوشش اقتصادی جهت آستری بدنه اتومبیل ضروریت یافت کم کم جای خود را باز کرد و پس از آن سالیانه کاربردهای جدیدی چون قطعات اتومبيل، يراق آلات مبدلها قطعات تزئینی و قطعات حساس به حرارت برای الکتروکوتها پیدا شد. سیستمهای تجاری فعلی با استفاده فرآیندها و موادی که هم اقتصادی و هم سازگار با محیط زیست می باشند، کیفیت برتری را ارائه میکند مزایای اصلی فرآیند الکتروکوت شامل پوشش کامل قطعات پیچیده همراه با ایجاد فیلم یکنواخت بازدهی ۹۵.۹۹% قابلیت کاربرد عالی در سیستمهای اتوماتیک مدار بسته با هزینه های عملیاتی پایین و سرعت بالا می باشد. ضمناً در کاربری پوششهای الکتروفورتیک تعداد قطعات آویزان شده جهت پوشش دهی در هر بار بالا است که این به نوبه خود در زمان و استهلاک دستگاهها صرفه جویی می کند. قابلیت انتشار کم آن در هوا و پساب که سازگاری محیط زیستی این ماده را به همراه دارد و امکان ایجاد سیستم کناری که امکان ایجاد رنگهای براق و بی خطری را روی قطعه فراهم می کند .

فرایند پوششکاری الکتروفورتیک

فرآیند الکتروکوت شامل چهار مرحله اساسی می باشد:

1.مرحله تمیزکاری و آماده سازی

تمیزکاری و آماده سازی فلز قبل از مرحله الکتروکوت یک مرحله تعیین کننده و حساس برای ایجاد یک پوشش با کیفیت عالی می باشد. جهت تمیز کاری قطعات فلزی صنعتی از چربی و کثافاتی که از زمان ،تولید رویشان باقی مانده همان چربی گیری های قلیایی که برای آماده سازی قبل از آبکاری به کار می روند مناسب خواهد بود. اما جهت قطعات آلومینیمی ابتدا یک پوشش تبدیلی جهت آماده سازی قبل از فرایند الكتروكوت لازم است و پس از آن قطعات میتوانند همراه با قطعات آهنی الکتروکوت شوند. فسفاته کاری فلزات پایه از جنس آهن و روی می تواند چسبندگی پوشش الکتروفورتیک به فلز پایه را افزایش و از این طریق محافظت خوردگی را بالا ببرد.قبل از مرحله ورود به وان الکتروفورتیک لازم است قطعات با آب مقطر شستشو شوند ولی نیازی به خشک کردن آنها نمی باشد.

پوشش کاری الکتروفورتیک

وان الکتروکوت شامل ۸۰.۹۰٪ آب مقطر به عنوان حامل و ۱۰.۲۰ رنگ جامد شامل رزین رنگدانه و مقدارکمی حلال است. رزین، قسمت اصلی فیلم رنگ نهایی است که خواصی مثل محافظت خوردگی و پایداری در مقابل اشعه ماوراء بنفش را سبب می شود.

رنگدانه ها وظیفه ایجاد رنگ براقی و همچنین مقاومت خوردگی را دارا می باشند. حلال سبب می شود فیلم پوشش به نرمی روی سطح پوشانده شود. در طی فرآیند الکتروكوت نقطه ضخامت ایجاد شده در هر نقطه براساس مقدار ولتاژ تنظیم می شود فرآیند پوشش دهی الکتروفورتیک خود به خود محدود شونده است و در حینی که قطعه به مرور با پوشش گرفتن عایق می گردد، فرآیند به آرامی افت می کند. پوشش الکتروفورتیک ابتدا روی نزدیکترین مکانها به جریان نشست می کند سپس با عایق شدن این نقاط جامدات مجبور به نشست روی مکانهای پشتی و خالی فلز می شوند تا یک پوشش کامل ایجاد شود. پوشش الکتروفورتیک از طریق سیستم شکل (۱) که شامل اجزاء زیر است روی قطعه ایجاد میشود

(۱) رکتیفایر که تغذیه الکتریکی وان را به عهده دارد

(۲ پمپهای سیرکولاسیون برای حفظ یکنواختی پوشش

(۳) یک مبدل حرارتی و یک خنک کن برای کنترل دمای وان

(۴ فیلترهایی که ذرات زائد ورودی سیستم را حذف میکنند به

(۵) اولترا فیلترهایی که پرمیت را برای شستشو تهیه میکنند و اجازه میدهند که رزین بازیافت شود.

*شستشوی نهایی

زمانی که قطعه از وان خارج می،شود مقداری رزین اضافی به به قطعه صورت غیر الکتریکی می چسبد که می بایست برای حفظ بازدهی فرآیند و حصول حداکثر زیبایی کاملا شسته شود. قطعات باید از موادی که از اولترا فیلترها به دست آمده و به اصطلاح پرمیت نامیده می شوند نیز پاک شوند. در نهایت رزین اضافی و پرمیت با یک جریان برگشتی به وان بازگشت داده می شوند، که به میزان فوق العاده ای بازدهی وان به وان را بالا می برد.

*مرحله پخت

پس از شستشوی نهایی جهت پلیمریزاسیون پوشش الکتروفورتیک، قطعات باید درکوره، پخت شوند. دمای پخت می تواند اند از ۱۸۰ تا ۳۷۵ درجه می فارنهایت بسته به نوع پوشش الکتروفور تیک متغییر باشد.

* انواع محصولات الکتروفورتیک

محصولات الکتروفورتیک آندی یا کاتدی هستند که نشانگر محلی است که پوشش روی قطعه می نشیند شکل) (۲) اولین الکتروکوتها که در اواخر دهه ۵۰ و اوایل ۶۰ توسعه پیدا کردند آندی بودند. سیستمهای کاتدی در اواخر دهه ۶۰ و اوایل ۷۰ برای نخستین بار وارد صنعت شدند.

* الکتروکوت های آندی

پوششهای الکتروفورتیک آندی عبارت است از ذرات رزین شارژ شده منفی که روی فلز پایه با شارژ مثبت می نشیند. رزین الکتروفورتيک آندی پلیمرهایی با عامل اسیدی و قابل حل در آمین می باشند. الکتروکوتهای آندی پوشش های اقتصادی با رنگ عالی و قابلیت کنترل براقی می باشند. اما متاسفانه فرآیند روکش دهی آندی بعضاً منجر به جدا شدن یونهای غیر قابل حل فلزی از فلز پایه میشود که در داخل فیلم پوشش قرار گرفته و در نتیجه اثر رطوبت روی پوشش را افزایش داده و عملکرد محافظت خوردگی فیلم را کاهش می دهد. این به نوبه خود سبب زنگ زدن و تغییر رنگپوشش به دلیل حضور آهن در فیلم آندی می باشد.

*الكتروکوت های کاتدی

پوششهای الکتروفورتيک کاتدی عبارت است از ذرات رزین شارژ شده مثبت که جذب فلز پایه با شارژ منفی می شود این نوع پوشش با آلودگی آهن کمتری روبروست و در نتیجه محافظت خوردگی بیشتری را ایجاد می کند رزین الکتروفورتيک کاتدی پلیمرهایی با عامل آمینی و قابل حل در اسید می باشند. ماهیت قلیایی پلیمر در فرآیند کاتدی مقاومت خوردگی بالاتری از پلیمرهای با عامل اسیدی در فرآیند آندی ایجاد می کنند. هرگاه عملکرد بالای پوشش مورد نظر باشد. سیستمهای الکتروکوت کاتدی مناسب است . نفوذ این نوع پوشش در بازار صنایع عمومی و اتومبیل برای بیش از بیست سال خود گواه جذابیت آن است.

کاربردهای پوشش الكتروفورتیک براساس نوع آن

الکتروکوتها به انواع آندی یا کاتدی و اپوکسی یا اکریلیک تقسیم بندی می شوند. نمونه کاربردهای هر یک از این انواع درجدول ۱ نشان داده شده است.

قابلیت های تکنولوژی کنونی پوششهای الکتروفورتیک

بازدهی تقریباً ۱۰۰٪ مواد و وجود پساب کم و نزدیک به صفر به دلیل سیستم مدار بسته ،عاری بودن محصولات آندی و کاتدی از مواد خطرزا و آلوده کننده هوا عاری بودن قطعات پوشش داده شده از سرب در حالی که از نظر مقاومت خوردگی معادل با قطعات سرب اندود می باشند. الکتروکوتهای کاتدی آکریلیک به عنوان یک پوشش منفرد محافظت خوردگی و پایداری در برابر پرتوهای فرابنفش خوبی از خود نشان میدهند. الکتروکوتهای آندی قابلیت پخت زیر ۲۰۰ درجه فارنهایت قابلیت کاربرد در سیستمهای دو لایه به عنوان آستری نهایی و روکش پوشانندگی استثنایی لبه های فلزی تیز و همچنین قابلیت ایجاد پوشش بیرنگ صنعتی را دارد که می تواند سفید بی رنگ یا همانند انواع پوششهای آبکاری و متالیک براق شبیه سازی شده باشد.

محدودیتهای پوششها یا الکتروفورمینگ

پوششهای الکتروفورتیک هم مانند سایر پوششها در چسبندگی به فلز پایه دارای محدودیتهای ذاتی بوده و برای تمام کاربردها مناسب نمی باشند برای تولید محدود و در حجم کم رنگهای متنوع، روشهای دیگر پوشش بر الکتروفورتیک که برای هر رنگ یک تانک و سیستم شستشوی نهایی لازم دارد، برتری دارند. اما تولید در حجم بالا استفاده از چندین تانک پوشش الکتروفورتیک برای رنگهای مختلف را توجیه می کند زیرا درست است که هزینه اولیه برای سیستم الكتروكوت اغلب بیشتر از سایر انواع روشها مثل اسپری و غوطه وری باشد اما با پیشرفتهای اخیر نصب یک سیستم الکتروفورتيک و طراحیهای بهینه و سیستمهای مدار بسته آسانتر شده است . از آنجایی که الکتروکوت یک فرآیند پوششی کامل می باشد بنابراین پوشش دادن انتخابی ( قسمتهای خاصی از یک قطعه) با مشکل همراه است زیرا پوشاندن موقتی نقاطی که می خواهیم با الکتروکوت پوشانده نشود، فرآیند زمان بر و هزینه ساز خواهد بود.

ترکیب پوشش الکتروفورتیک با خصوصیات مناسب بهبود قدرت ترابری ترکیب پوشش وخواص مکانیکی فیلم (قسمت نهم )

ترکیب پوشش الکتروفورتیک با خصوصیات مناسب بهبود قدرت ترابری ترکیب پوشش وخواص مکانیکی فیلم

خ - ترکیب پوشش الکتروفورتیک با کیفیت مناسب تثبیت رنگ با حفظ مقاومت در برابر قلیاها و شوینده ها

اجزای فرمولاسیون ترکیب پوشش الکتروفورتیک

الف) رنگپایه (رزین)

بنابراین در ترکیبات پوشش الكتريكي فرمولاسيون اخی، آمیزه ای است از ترکیب رزین فنلیک آلکیله تتر امتیلول گوآنامینهای کاملاً اتری شده یا هگزا متیلول ملامينها غير قابل انحلال در آب و ماده پلیمری ژل نشده قابل انحلال در آب با بار یونی که براثر حرارت با ترکیبات ملامین یا گوانامین واکنش می نماید مقدار رزین های اصلاح شده ،فنلی تترامتیلول گوانامینهای اتری شده یا هگزا متیلول ملامینها در ترکیب فرمولاسیون در حدود ۵ تا ۴۰ درصد وزنی براساس كل وزن مواد فوق و ماده پلیمری قابل واکنش با مخلوط ترکیبات گوانامین می باشد. همچنین در ترکیب فرمولاسیون در حدود ۹۵ تا ۶۰۰ درصد وزنی مواد پلیمری ژل نشده و قابل انحلال در آب می باشد که در اثر حرارت با تترامتیلول گوانامین های اتری شده وملامين قابل واکنش میباشد

١ - عوامل شبکه ای کننده محصول رزینی )

اولين تركيب محصول رزینی در حدود ۱۰ تا ۷۰درصد از فنلهای آلکیله هیدروکسی خاص در حدود ۳۰ درصد وزنی پلی متیلول گوانامین و ملامینهای مناسب عبارتند از: دی (متوكسي متيل) دی اتوکسی متیل بنزوگوانامین ، تترا (متوكسى متيل) - متیل گوانامین، دی بوتوكسى متيل) تترا اتوکسی متیل ،ملامین هگزا بوتوكسى متيل ملامين و غيره

واکنش گر فنلیک آلکیله ممکن است با فرمول ذیل نشان داده شود.

R_O_CH2n (OCnH2n)m-OH

R6 رادیکال آریل m دارای مقدار .0 تا۳، n از ۲ تا ۴ می باشد نمونه هایی از فنل های الکیله مناسب عبارتند از :

فنوکسی اتانل ۲ –(-Oاتیل فنوکسی )-اتانل،

٢ -O)- نونيل فنوکسی )اتانل، ۲-( P-- نونیل فنوکسی) اتانل –( فنوکسی دی اتوکسی )،اتانل ٢ – (-Oاكتيل فنوكسی - ) اتانل- 3- ( -Pاكتيل فنوکسی )پروپانل

4(-N-O بوتیل فنوکسی)- 4-( -Oاکتیل فنوکسی )بوتانل و .... استفاده از مخلوطهایی از فنل های مذکور مناسب می

باشد.برای تهیه محصول رزينى واكنش فنل ها و ملامین یا گوانامین از کاتالیستهای اسیدی نظیر اسیدهای غیر آلی مانند اسیدسولفوریک یا اسید نیتریک، و یا اسیدهای آلی

مانند پارا تولوئن سولفونیک اسید یا اسید مالئیک در دمای حداقل ۱۰۰ درجه سانتیگراد استفاده می شود .محصول رزینی بدست آمده دارای وزن ملکولی پائین ، معمولاً در محدوده ۵۰۰ تا ۵۰۰۰ و محدوده های بالاتر،حالت مایع ويسكوز تا جامد چسبناک ، می باشد.

(الف) فرمولاسیون عامل شبکه کننده پخت )

| قسمت وزنی | اجزاء |

| 390 | هگزا متوکسی متیل ملامین |

| 150 | 2-فنوکسی پروپانل |

| 2 | پارا -تولوئن سولفونیک اسید |

|

*دمای واکنش اجزاء فوق ۱۵۰ درجه سانتیگراد می باشد |

|

*واكنش بعد از تجمع ۴۰ قسمت محصول مقدر متوقف میکردد |

|

* محصول رزینی زرد رنگ دارای ویسکوزیته Poise ۵۰ در غلظت ۸/۹۵ درصد جامد میباشد. |

مانند پارا تولوئن سولفونیک اسید یا اسید مالئیک در دمای حداقل ۱۰۰ درجه سانتیگراد استفاده می شود . محصول رزینی بدست آمده دارای وزن ملکولی پائین ، معمولاً در محدوده ۵۰۰ تا ۵۰۰۰ و محدوده های بالاتر، حالت مایع ويسكوز تا جامد چسبناک می باشد.

۲ - مواد پلیمری

دومین جزء در ترکیبات پوشش الکتروفورتیک فرمولاسیون حاضر، مواد پلیمری ژل نشده قابل انحلال در آب میباشند که دارای بار آنیونی و یا کاتیونی می باشند تنها کاتیونی یا آنیونی بودن مواد پلیمری شرط کافی برای استفاده در فرآیند الکتروفورتیک نمی باشد بلکه پلیمرهای مورد نظر باید دارای گروههای فعال واکنش کننده مانند گروههای کربوکسیلیک ، گروههای هیدروکسی الکل و گروههای آمیدو باشند تا بتوانند با مواد ملامین و یا گوانامین شبکه ای شوند.

| ب فرمولاسیون رزین اکریلیک (محلول) (۷۵) | ||

| قسمت وزنی | اجزاء | |

| 275 | بوتيل اكريلات | |

| 133 | استایرین | |

| 75 | اسید اکریلیک در n هگزیل سلوسلو | |

در صورتیکه ماده پلیمری دارای گروههای کربوکسیلیک باشد ماده پلیمری از نوع آنیونی می باشد. اما با آمینه کردن ترکیب با مواد دارای گروههای آمینو نوع اول و سوم و استفاده از عوامل فعال کننده سطحی با مواد پلیمری آنیونی میتوان آنها را به نوع کاتیونی تبدیل نمود. در صورتی که ماده پلیمری عاری از گروه کربوکسیلیک و دارای گروههای هيدروكسى الكلى و آمیـدو باشد، ماده پلیمری از نوع غیر یونی می باشد مواد پلیمری غیر یونی با کربوکسیله شدن و ترکیب با عوامل فعال کننده سطحی آنیونی ، به مواد پلیمری آنیونی تبدیل می.شود در صورتیکه مواد پلیمری غیر یونی آمینه شوند و با عوامل فعال کننده سطحي كاتيوني بكار روند مواد مذکور به نوع کاتیونی تبدیل میشوند.

ب افزودنی ها

در صورت نیاز میتوان از افزودنی های گوناگون نظیر عوامل خنثی کننده ، فعال کننده های سطحی (نوع آنیونی و کاتیونی) ، و رنگدانه ها، پرکننده ها کف زداها و حلال و...استفاده نمود. در این قسمت فرمولاسيون عامل شبکه ای کننده رزین اکریلیک و در نهایت ترکیب پوشش الکتروفورتیک آندی مورد توجه قرار داده می شود.

شرایط عملیاتی:

ولتاژ اعمال شده: ۳۰۰ - ۲۵۰ ولت

زمان پوشش دهی در حمام : ۱ دقیقه

دما و زمان پخت فیلم: ۲۰۴ درجه سانتیگراد به مدت ۲۰دقیقه

(ج) فرمولاسیون پوشش الکتروفورتیک آندی

| قسمت وزنی | اجزاء |

| 67 | محلول رزین اکریلیک ( ۷۵%) (فرمول (ب) |

|

21/5 |

عامل شبکه ای کننده فرمول) (الف) |

| 28/5 | دى اكسيد تيتانيوم |

| 4/1 | دی ایزوپروپانول آمین |

| 880 | آب بدون املاح و یون |

ترکیب پوشش الکتروفورتیک با خصوصیات مناسب بهبود قدرت ترابری ترکیب پوشش خواص مکانیکی فیلم (قسم هشتم )

ترکیب پوشش اکتروفورتیک با خصوصیات مناسب بهبود قدرت ترابری ترکیب پوشش خواص مکانیکی فیلم

ج -ترکیب پوشش الکتروفورتیک با خواص پخت و ظاهر مناسب فیلم

استفاده از محصول واکنش خنثی شده ۲،۱-پلی بوتادی آن با اسیدهای دو عاملی غیر اشباع از نوع a و B بعنوان رنگپایه برای ترکیب پوشش الکتروفورتيک شناخته شده است این ترکیب بصورت ،آستر پوشش فوقانی نرم و براق بوسیله فرآیند پوشش الکتروفورتیک قابل استفاده است. اما پوشش حاصل شده خصوصیات ضد خوردگی ضعیفی داشته و در عمل برای کاربرد کفایت نمی کند. برای افزایش مقاومت در برابر خوردگی پوشش استفاده از رزین فنل در ترکیب با محصول خنثی شده ۲،۱- پلی بوتادی ان و اسید دو عاملی غیر اشباع از نوع a و B بعنوان رنگپایه مورد استفاده قرار گرفت. اما استفاده از فنل باعث ضعیف شدن پوشش فیلم شد و از این رو دست یافتن به پوشش فوقانی نرم و براق مناسب بوسیله فرآیند پوشش الکتروفورتیک مشکل خواهد بود.یکی از اهداف فرمولاسیون ارائه شده در این قسمت ، استفاده از ترکیب پوشش الکتروفورتيكي مي باشد که علاوه بر ایجاد پوشش فوقانی نرم و براق دارای خواص مقاومت در برابر خوردگی بالا می باشد. همچنین ترکیب پوشش مذکور دارای خواص پخت مناسب نیز باشد. به همین منظور از ترکیب اصلاح شده پلی بوتادی بعنوان رنگپایه استفاده شده .است این رنگپایه رزینی شامل ترکیب پلیمر بوتادی ان اصلاح شده و خنثی شده ای با یک باز و یک رزین فنل متیلوله شده قابل انحلال در آب می باشد. ترکیب پوشش الکتروفورتيک آندی بر پایه پلیمر بوتادی آن اصلاح شده شامل اجزای تشکیل دهنده ذیل می باشد:

الف - پلیمر بوتادی ان اصلاح شده

پلیمر بوتادی ان اصلاح شده به وسيله واكنش مخلوط

ابتدائی ۲،۱- پلی بوتادی آن ، ۱، ۴-پلی بوتادی ان و ترکیب روغن غير اشباع با ارزش يدى حداقل ۱۰۰ با حداقل یکی از اسیدهای غیر اشباع دو عاملی از نوع a و p و انیدرید بدست می آید.

ب - رزین فنلی متیلوله

برای بهبود مقاومت در برابر خوردگی پلی بوتادی ان اصلاح شده ، ۳ تا ۵۰ جزء وزنی از رزین فنلی متیلوله ، براساس ۱۰۰ جزء وزنی از پلیمر اصلاح شده پلی بوتادی ان، به پلی بوتادی ان اصلاح شده اضافه می گردد.فزودن رزین فنلی متیلوله قبل یا بعد از خنثی سازی پلی بوتادی ان اصلاح شده با باز انجام میگردد.

ج - خنثی سازی

برای خنثی سازی و انحلال ترکیب بدست آمده از پلی بوتادی ان اصلاح شده و رزین فنلی متیلوله ، در محیط آبی و تهیه ترکیب پوشش الکتروفورتیک از بازهای مناسبی نظیر آمونیاک، آمینهای آلی مانند مونواتانل آمین دی و تری اتانل آمین؛ مونواتیل آمین هایی مانند دی اتانل آمین دی ایزوپروپیل آمین و .... هیدروکسیدهای فلزی قلیایی مانند هيدروكسيد سديم ، هیدروکسید پتاسیم و ... می توان استفاده نمود. عمل خنثی سازی در خارج و یا داخل حمام الکتروفورتیک آندی انجام میپذیرد میزان باز مصرفی باید به اندازه ای باشد که PH تركيب الكتروفورتیک به ۶ تا ۹ برسد.

د - افزودنی ها

در صورت نیاز می توان قبل یا بعد از خنثی سازی افزودنیهای مناسبی اضافه نمود که از جمله می توان به پر کننده ها، عوامل فعال کننده سطح، عوامل ضد كف عوامل بازدارنده خوردگی و ... اشاره نمود.

الف ) فرمولاسیون محلول رزین بر پایه پلی بوتادی ان اصلاح شده

| مقادیر | اجزاء |

| 40 |

۲۱ - پلی بوتادی ان |

| 20 |

۹۰ درصد پیوند ،ویتیلی متوسط وزن ملکولی ۱۱۰۰، عدد یدی (۴۲۷۴-۱ پلی بوتادی ان (۷۶) در صد پیوند دوگانه ،۱، ۴ سيس، ۲۳ درصد پیوند - - ترانس و ۱ درصد پیوند دوگانه ،ویئیلی وزن ملکولی عددی ۱۴۰۰ و عدد یدی (۴۵۴ |

| 25 | روغن بذرک |

| 0/1 |

انیدرید مالئیک |

| 1 |

تولوئن |

| 5/5 |

آب بدون املاح و یون |

| 0/1 |

تری اتیلن آمین کاتاليست واكنش اجزاء |

| 20 | اتیل گلیکول مونواتیل اتر |

| 20 | اتیلن گلیکول مونواتیل اتر رزين فنيل متيلوله (محلول ۷۰%) |

در جدول بالا به نمونه ای از فرمولاسیون پوشش الکتروفورتیک آندی بر پایه پلی بوتادی ان اصلاح شده، اشاره شده است.مطابق با جدول ،الف در یک راکتور همزن دار و مجهز به ترمومتر، اجزاء قسمت فوقانی جدول را با هم مخلوط نموده آنگاه مخلوط حاصله را بمدت ۴ ساعت در اتمسفر نیتروژن در دمای ۱۹۰ درجه سانتیگراد واکنش میدهیم . مخلوط نهائی واكنش دارای ارزش اسیدی ۱۴۰ می باشد آنگاه دما را کاهش داده به ۹۰ درجه سانتیگراد میرسانیم و مواد قسمت میانی جدول را اضافه نموده و اجازه میدهیم واکنش در دمای ۱۰۰ درجه سانتیگراد به مدت ۲ ساعت انجام پذیرد. عدد اسید تركيب واكنش به 130می رسد.

بعد از آن به محصول بدست آمده اتیلن گلیکول مونواتیل اتر اضافه نموده و دما را در ۶۰ درجه سانتیگراد تنظیم مینمائیم و بدنبال آن به مقدار مورد نظر رزين فنل متيلوله Wp-71;Gun-ei Kagaku kogyo kabushiki Kaisha,Japan اضافه نمائیم و محلول را بمدت ۱ ساعت در این می دما نگه میداریم سپس دمای محلول را پائین آورده و به دمای اتاق می رسانیم

برای تهیه ترکیب پوشش الكتروفورتيك ابتدا ۲۰ قمست از محلول رزین (الف) را با ۱۰ قسمت ترکیب رنگدانه فرمول (ب) و ایزوپروپیل ،الکل به اندازه که غلظت مورد دلخواه از رنگدانه بدست ،آید اضافه نموده و آن را بمدت ۲۰ ساعت مورد عمل قرار میدهیم آنگاه مخلوط آسیاب شده را به بقیه محلول رزین فرمول (الف) اضافه نموده و سپس آن را با دی اتانل آمین خنثی می نمائیم.

سیس تركيب بدست آمده را به اندازهای با آب رقیق می نمائیم تا غلظت جامد ترکیب به ۴۰% وزنی برسد. میزان خنثی سازی باید به مقداری انجام پذیرد که با رقیق نمودن ترکیب به ۱۰ درصد وزنی ،جامد PH به 2/8 .برسد برای آماده سازی حمام الکتروفورتيك ، 4/3 از محلول با غلظت ۴۰ درصد را به غلظت ۱۰ %رسانده و الزاما PH نیز باید در حد 2/8بدست .آید آنگاه 4/1 باقی مانده با غلظت (۴۰ %) را به آهستگی و بدون رقيق شدن با آب به ترکیب حمام به نحوی اضافه نمائیم که غلظت جامد همواره ۱۰ %و PH آن در حدود 2/8 باقی بماند.

ب) فرمولاسیون ترکیب رنگدانه مورد استفاده

| قسمت وزنی | اجزاء |

| 100 |

محلول رزین |

| 25 |

اکسید تیتان |

| 5/0 |

دوده |

| 4/0 |

كرومات استرانسیوم |

چ - ترکیب پوشش الکتروفورتیک با افزایش قدرت ترابری

2،1پلی بوتادی ان مایع مالیئنه شده دارای مقاومت بالایی در برابر خوردگی است از این رو در تهیه ترکیب پوشش الكتروفورتیک آندی مورد استفاده قرار می گرفت، اگر چه ماده اصلاح شده مذکور برای بهبود و افزایش قدرت پوشش دهی جسم پایه بکار گرفته شد اما پوشش فیلم بدست آمده از آن دارای سماح نرم و براقی نبود برای رفع این مشکل از مواد دیگری مانند ۱.۴ پلی ہوتا دی ان روغن خشک شونده ،طبیعی رزین ،فنل رزین ملامین و مواد مشابه دیگری بعنوان جزء ضروری در ترکیب پوشش الکتروفورتيک آندی مورد استفاده قرار گرفت اما مواد اضافه شده اخیر باعث افت خاصیت پوشش دهی خصوصا در لبه ها و گوشه ها شدند به منظور رفع مشکلات موجود در این افزایش فرمولاسیون برای بهبود خواص پوشش دهی و قدرت پوشش لبه و گوشه های جسم پایه و با حفظ نرمی سطح پوشش همراه با پلیمرها و کوپلیمرهای دی الفین با پیوند نوع -۲،۱ مزدوج از الاستومرهایی با تعداد زیادی از پیوندهای وینیلی و رزین -2،1 پلی بوتادی آن با جرم ملکولی و درجه کریستالیزاسیون و نقطه نرمی خاص استفاده شده است در ذیل به اجرای تشکیل دهنده پوشش الکتروفورتیک آندی اشاره شده است.

الف ) رنگپایه رزین اصلاح شده

رزین اصلاح شده در این فرمولاسیون، شامل واكنش افزایشی مخلوط مواد ذیل می باشد

1. 90-99 قسمت وزنی از پلیمر مایع دی ان مزدوج با حداقل ۵۰ درصد پیوند نوع ۱ و ۲ و وزن ملکولی ۵۰۰ تا

۳۰۰درجه

۲. ۱-۱۰ قسمت وزنی از لاستیکهای با غیر اشباعیت زیاد که دارای وزن ملکولی حداقل ۵۰۰۰۰ باشند و رزین های ۲۱ پلی بوتادی ان با وزن ملکولی ۵۰۰۰۰ کریستالیزاسیون ۵ تا ۵۰ درصد و نقطه نرم شدن ۵۰ تا ۱۵۰ درجه سانتیگراد

3. تا حدود ۷۰ قسمت وزنی از روغن خشک شونده طبیعی یا محصول پلیمر ایزاسیون حرارتی آنها

4. ۵ تا ۳۰ درصد وزنی ، براساس مخلوط از یک اسید دی کربوکسیلیک غیر اشباع از نوع a و B یا انیدریدی از آن بعد از بدست آمدن رزین اصلاح شده آن را با یک ترکیب قلیایی خنثی مینمائیم . در بعضی از مواقع می توان قبل از خنثی سازی ، رزین اصلاح شده را با الکل نیز واکنش داد و بدنبال آن ترکیب اصلاح شده را با یک تركيب قلیایی خنثی نمود.

ب ) افزودنی ها

عوامل خنثی کننده قلیایی :

برای انحلال مخلوط اصلاح شده شده در آب آن را با ترکیب قلیایی شامل آمینها مانند دی اتیل امین تری اتیل آمین مونواتانل ،امین دی اتانل آمین و تری اتانل آمین ، و قلیاهای غیر آلی مانند هیدروکسید پتاسیم ، و محلول های آبی از آنها ، خنثی می نمایند.

رنگدانه ها

رنگدانه های غیر قابل انحلال در ،اب یا به مقدار بسیار ناچیز قابل انحلال در آب می،باشند شامل دی اکسید تيتانيوم ، کربنات کلسیم سولفات باریم، میکا خاک استرانسیوم، کرومات، دوده ، پودر زنگ آهن و یا مخلوطی از آنها میباشد مقدار رنگدانه مصرفی ۰ تا ۱۵۰ قسمت ،وزنی ترجیحا ۲۰ تا ۵۰ قسمت وزنی به ازای ۱۰۰ قسمت وزنی از محصول افزایشی اصلاح در فرمولاسیون حاضر میباشد باید به این نکته توجه کرد که رنگدانه ها ابتدا با رزین واسطه، معمولا با قسمتی از رنگپایه مصرفی، و حلال در یک آسیاب مناسب مخلوط می شوند و معمولا خمیر رنگدانه بدست آمده با باقی مانده رنگپایه ترکیب میشود

افزودنی های دیگر :

از عوامل افزودنی دیگر مانند کف ،زداها کاتالیست ها حلال و ... در صورت نیاز میتوان استفاده نمود. در این قسمت نمونه ای از فرمولاسیون پلی بوتادی ان اصلا شده مالئینه شده و ترکیب پوشش الکتروفورتيک آندی ارائه می گردد.

الف ) فرمولاسیون پلی بوتادی ان اصلاح شده

| مقادیر | اجزاء |

|

۱۷۵ gr |

دى ان 35-F (محلول ۱۰ درصد وزنی در گزیلن) وزن ملکولی دی ان 0۰۰،۲۰۰ ويسكوزيته مونى۳۵ |

|

982/5 gr |

پلیمر بوتادی ان عدد يدى ۴۲۰ 0/55 دارای پیوند ۱ و ۲ وزن ملكولى متوسط عددى ،۸۰۰، ويسکوزیته ۹Poise در دمای ۲۵ درجه سانتیگراد، درصد جامد ۸۷ % |

|

195gr |

مالئیک انیدرید |

|

2 gr |

Nفنيل - N- ایزوپروپیل – P- فنیل دی آمین |

ب فرمولاسیون پوشش الکتروفورتیک

مطابق با جدول الف ، برای تهیه پلی بوتادی ان اصلاح

| مقادیر | اجزاء |

| 500gr |

پلی بوتادی ان مالئینه شده |

| 94/7 gr |

تری اتیل آمین |

| 100 gr | آب بدون املاح |

| 100 gr | n- بوتيل سلوسلو |

| 38/6 gr |

آب بدون املاح |

شده رزین دی ان (Ashia Kasi Co., Ltd., Japan) را با مقدار کافی پلیمر پلی بوتادی ان و مالئیک انیدرید و N فنیل - N- ایزوپروپیل - P- فنیلن دی آمین( Antigen 3c;Sumitomo Chemical Industry Co., Ltd.,(Japan مخلوط مینمائیم. آنگاه مخلوط بدست آمده را تا دمای ۱۹۵ درجه سانتیگراد به مدت ۶ ساعت حرارت می دهیم. بعد از بدست آمدن محصول واكنش، عمليات تقطير به منظور حذف گزیلن و انیدرید مالئیک واکنش نکرده انجام می پذیرد تا حدی که پلی بوتادی ان مالئینه شده به ارزش اسیدی ۹۷ برسد و محلول ۷۵ درصد وزنی از جامد در دمای ۲۵ درجه سانتیگراد بدست آید

برای بدست آوردن فرمولاسیون پوشش الکتروفورتيك (جدول) ب) ، با توجه به مقادیر ارائه شده در جدول ، مخلوطی از پلی بوتادی ان مالئینه شده تری اتیل آمین و آب بدون املاح را بمدت ۶۰ دقیقه در دمای ۶۰ درجه سانتیگراد همراه با همزدن مخلوط حرارت مید هیم. سپس به مخلوط حاصله ، حلال n بوتيل سلوسلو و آب اضافه می نمائیم در دمای محیط) و در نهایت محلول لاک با ۶۰ درصد وزنی جامد بدست می آید. به ۳۰۰ گرم از لاک بدست آمده، 66/1 گرم رنگدانه تیتانیوم ۲/۲ گرم دوده و ۲/۲ گرم کرومات استرانسيوم می نمایئم . آنگاه مخلوط را در آسیاب سه غلطکی مورد عمل قرار داده و ترکیب بدست آمده را با ۱۷۱۷ گرم آب بدون املاح و یون مخلوط نموده تا اینکه محلول الکتروفورتيک ۱۲ درصد جامد بدست آید.

شرایط کاربردی( تشکیل فیلم)

ولتاژ اعمال شده: (۷) ۴۱۰-۱۲۰

زمان پوشش دهی در حمام ۳ دقیقه

دما و زمان پخت دمای ۱۶۰ درجه سانتیگراد بمدت ۳۰

دقیقه

تركيب پوشش الکتروفورتيك با خصوصيات مناسب: بهبود قدرت ترابری ترکیب پوشش خواص مکانیکی فیلم (قسمت هفتم )

تركيب پوشش الکتروفورتيك با خصوصيات مناسب: بهبود قدرت ترابری ترکیب پوشش خواص مکانیکی فیلم

در این قسمت بعنوان مثال فرمولاسیونی ارائه میگردد که در آن مواد دارای گروه کربوکسیل و مواد فعال کننده سطح غیریونی آب دوست واکنش همراه با مواد تشکیل دهنده فیلم (پارافین) بکار میروند

الف) فرمولاسیون پوشش الکتروفورتيک آندی

| قسمت وزنی | اجزاء |

| 500 | صد قسمت روغن پارافین به صورت امولسیون در |

| ٤٠٠ قسمت آب بدون املاح در حضور پلی وینیل الکل (PVD) | |

| ( Gohsenol GH 17; British Traders and Shippers) | |

| 0/25 | پلی متاکریلیک اسید (محلول ١٦ درصد) |

| از پلیمریزاسيون ١٦ قسمت وزنی اسید متاکریلیک در ۱۰۰ قسمت وزنی آب در حضور آمونیاک و آمونیوم به عنوان شروع کننده |

مطابق با جدول فوق، امولسیون مایعی از روغن پارافین در ۴۰۰ قسمت آب در حضور (PVA) تهیه می شود ...آن گاه به امولسیون پارافین به اندازه کافی محلول ۱۶ درصد اسید متاکریلیک اضافه میگردد و pH محلول به ۶ میرسد بعد از اعمال ولتاژ ۱۸۰ ولت به مدت ۳ دقیقه پوشش سنگینی از روغن پارافین بر روی آند( آلومینیوم ) می نشیند. در صورتی که در فرمولاسیون بالا روغن پارافین حذف گردد و شرایط مشابهی به ترکیب پوشش اعمال گردد پوشش چسبنده بر روی آند مشاهده نمی گردد. همچنین در صورتی که در فرمولاسیون فوق اسید متاکریلیک حذف گردد هیچگونه پوششی از پارافین بر روی آند (آلومینیوم) حتی با اعمال شرایط مشابه حالت قبلی مشاهده نمیشود.

شرایط عملیاتی

ولتاژ: ۱۸۰ ولت زمان پوشش دهی ۳ دقیقه 7 ph

- ترکیب پوشش الکتروفور تیک آندی با کیفیت مناسب جهت افزایش مقاومت دربرابر خوردگی

یکی از روشهای افزایش مقاومت در برابر خوردگی پوشش الکتروفورتیک ،آندی افزودن نمک اسید کرومیک به ترکیب پوششهای الکتروفورتیک بوده است. اگرچه با این روش مقاومت پوششها در برابر خوردگی افزایش می یافت، اما استفاده از کرومات ،به علت یون های شش ظرفیتی کروم ، برای بدن انسان در هنگام تماس خطرناک و مضر باشد . از طرف دیگر این ماده بحد زیادی دارای خاصیت اکسید کنندگی میباشد و از این رو میتواند برای رزین (رنگپایه ) اثرات مخربی را به همراه داشته در پروسس الکتروفورتيك تركيب اضافی پوشش که به صورت فیزیکی بر روی پوشش فیلم رسوب نموده است در هنگام شستشو با آب (مرحله شستشو) از روی سطح فیلم جدا شده و بنابراین پساب بدست آمده حاوی یونهای شش ظرفیتی کروم میباشد. این مساله باعث ایجاد مشکل جدی الودگی محیط زیست می.گردد همچنین خواص اکسید کنندگی بیش از حد ماده مذكور باعث اکسیداسیون رنگپایه ترکیب پوشش و در نتیجه باعث خراب شدن سیالیت ترکیب پوشش و افزایش الکترولیز آب در خلال عملیات پوشش الکتروفورتيک و بدنبال آن ایجاد حباب می.گردد نتیجتا فیلم بدست آمده ظاهری نامطلوب داشته و پایداری ترکیب پوشش الکتروفورتيک در حمام نیز کاهش می یابد

با استفاده از مولیبدات فلز قلیایی خاکی با انحلال کم در ترکیب پوشش الکتروفورتیک میتوان بر مشکلات مذکور فائق آمد ترکیب پوشش الکتروفورتيك ،حاضر، شامل محیط آبی میباشد که در آن رنگپایه رزین پلی کربوکسیلیک اسید و حداقل یک مولیبدات فلز قلیایی خاکی وجود دارد. در ذیل به اجزاء تشکیل دهنده ترکیب پوشش اشاره می گردد.

|

رزین اپوکسی .Epikote ۲۸, Shell Chemical Co را با اسید چرب روغن بذرک مخلوط نموده و ترکیب را برای انجام واکنش استریفیکاسیون تا دمای ۲۳۰ درجه سانتیگراد حرارت می دهیم تا اینکه ارزش اسیدی به ۱۰ برسد به دنبال آن به ترکیب رزین اپوکسی استر، انيدريد مالئیک اضافه نموده و دما را به ۱۸۰ درجه سانتیگراد می رسانیم. بعداز واکنش کامل (تقریباً ۴ ساعت عدد اسیدی به ۱۴۰ میرسد و اکنشهای مذکور در اتمسفر گاز ازت انجام می شود. اپوکسی استر مالئین شده بوسیله دی اتانل آمین خنثی می گردد و ترکیب بدست آمده دارای H / و غلظت جامد ۴۰ درصد وزنی می باشد ترکیب به دست آمده را با مقادیر مناسبی از رنگدانه ها مخلوط نموده تا ترکیب پوشش الکتروفورتیک مناسب بدست آید |

1. رنگپایه (رزین)

برای ترکیب پوشش الکتروفورتیک حاضر از رزینهای پلی کربوکسیلیک اسید با عدد اسیدی ۲۰ تا ۳۵۰، ترجیحاً ۴۰ تا ۳۰۰ استفاده می شود. برای مثال میتوان به رزین، الکید رزین اپوکسی اصلاح شده با اسیدهای چرب، رزین پلی استر رزین اکریلیک پلی بوتادی ان اصلاح شده با اسید مالئیک و غیره اشاره نمود. این مواد به صورت مجزا و یا ترکیب مورد استفاده قرار داده میشوند و بوسیله بازها خنثی میشوند

2. تركيبات موليبدات فلزی

مولیبدات فلزی مورد استفاده در ترکیب پوشش باید خاصیت اکسید کنندگی ضعیفی نسبت به رنگپایه داشته باشد و از طرف دیگر مانع از هیدرولیز آب ،ایجاد حباب و خراب شدن ظاهر فیلم گردد. این ترکیبات باید اثر سمی نداشته باشند و فیلم بدست آمده با آنها دارای مقاومت خوبی در برابر خوردگی داشته باشد .

برای رسیدن به اهداف ذکر شده در قبل می بایست از مولیبدات فلز قلیائی خاکی با انحلال کم استفاده نمود چرا که در غیر این صورت ،استفاده از مولیبدات فز قلیائی خاکی قابل انحلال در آب، رزین (رنگپایه ) را خراب نموده و باعث افزایش نا مطلوب هیدرولیز آب در فرآیند الکتروفورتیک می گردد. مثال هایی از مولیبدات فلز قلیائی خاکی که برای استفاده مناسبند عبارتند از :

مولیبدات استرانسیوم ، مولیبدات باریم، و مولیبدات کلسیم، مقدار فلز مولیبدات مصرفی 1/0 تا 10 درصد وزنی، خصوصا مقدار 1 تا 5 درصد وزنی، برحسب وزن رنگپایه، برای ترکیب پوش الکتروفورتیک مورد استفاده قرار می شود .

3. رنگدانه

رنگدانه های مصرفی شامل رنگدانه های رنگی کننده مانند تیتانیوم سفید، دوده و اکسید قرمز آهن، و رنگدانه های توسعه دهنده (پرکننده) شامل تالک، خاک رس كربنات كلسیم و غیره میباشند

4. حلال ها

از حلالهای آب دوست مانند حلالهای الکلی و استری استفاده می گردد. مقدارحلالهای اضافه شده ۵ تا ۴۰ درصد وزنی برحسب وزن رزین میباشد ترکیب پوشش الکتروفورتیک را با آب بدون املاح و یون برای غلظت آبی ۲۰ وزنی؛ ترجیحاً ۹ تا ۱۵ درصد وزنی تهیه می.نمایند. در ذیل به نمونه ای فرمولاسیون مورد بحث اشاره میگردد مورد استفاده قرار گیرند.

الف )فرمولاسیون برای تهیه پوشش الکتروفورتیک آندی با افزودنی ملیبدات استرانسیوم

| قسمت وزنی | اجزا |

| 400 |

رزین اپوکسی |

| 100 |

اسید چرب روغن بذرک |

| 20 |

انیدرید مالئیک |

|

Ph= 7/8 تا |

دی اتانل آمین (عامل خنثی کننده ) |

| 6 |

تیتانیوم سفید |

| 2 | اکسید قرمز آهن |

| 2 |