ایران بورد الکتریک

" جیگ و مبانی طراحی آن "

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

چکیده :

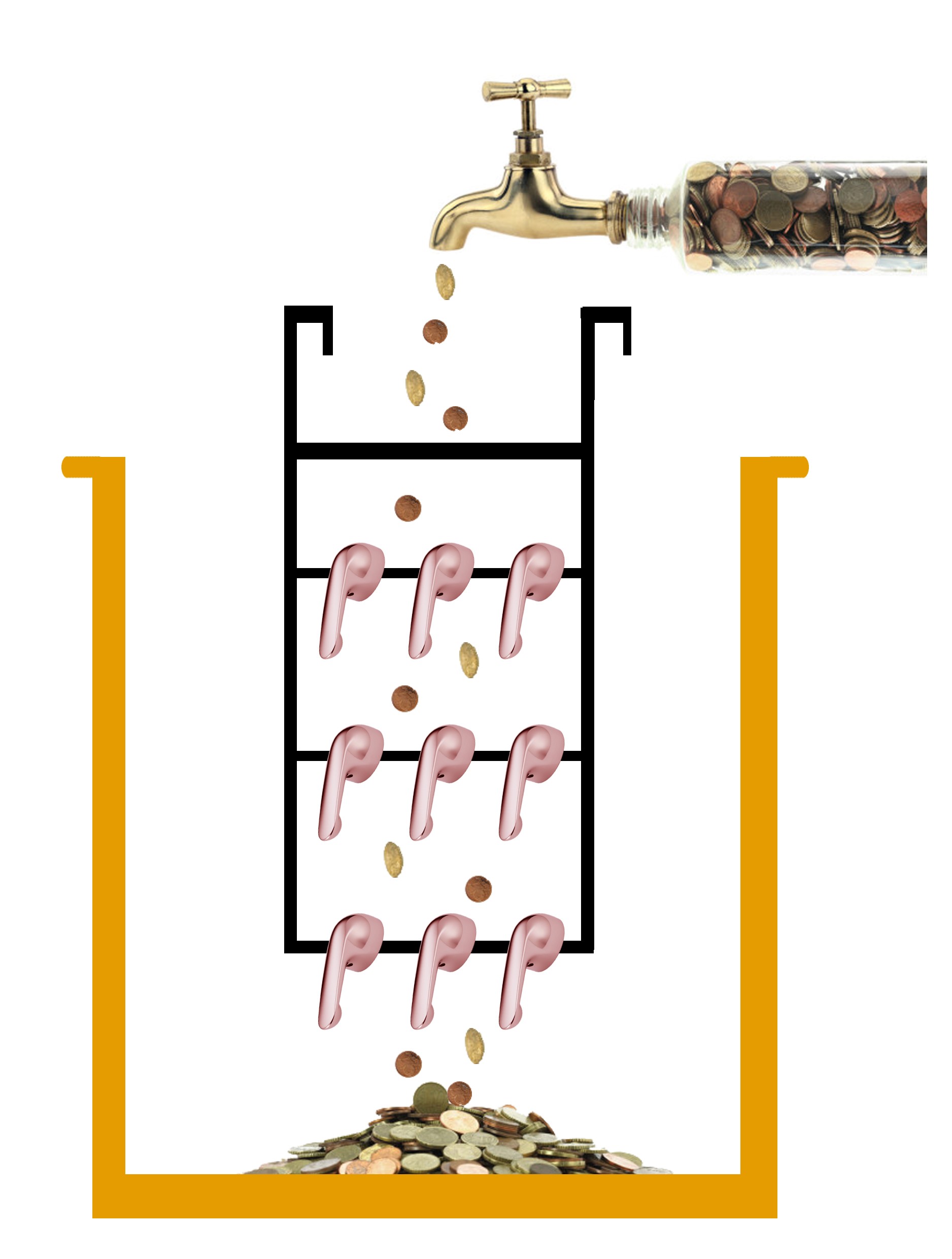

بدون تردید بقای یک واحد آبکاری به تعداد و کیفیت قطعاتی وابسته است که در یک زمان مشخص پوشش می دهد. به عبارت دیگر هزینه های جاری در آبکاری نظیر دستمزد، مواد شیمیایی، انرژی و ... از درآمد حاصل از آبکاری قطعات تامین می گردد. از همین رو راهکارهای متعددی به کار گرفته می شود تا تعداد قطعات آبکاری شده در مدت زمان کاری مشخص افزایش یابد. در این میان جیگ، که به آن فیکسچر، شابلون و یا رک نیز گفته می شود، به عنوان وسیله ای کارآمد در انتقال قطعات در طول خط نقش بسیار مهمی را در میزان تیراژ و کیفیت آبکاری ایفا می نماید، چرا که با طراحی مناسب آن می توان تعداد قطعاتی را که در هر سیکل وارد خط می گردند را افزایش داده و در نتیجه به طور همزمان تعداد قطعات بیشتری را آبکاری نمود. از سوی دیگر با ثابت نگهداشتن موقعیت قطعات در طول فرآیندها، امکان دستیابی به نتایج تکرار پذیر فراهم می شود که این به مفهوم تضمین کیفیت آبکاری خواهد بود. به هنگام طراحی و انتخاب نوع جیگ باید نکات متعددی را در نظر داشت که نظر به اهمیت آنها، در این مقاله به جیگ و الزامات مربوط به طراحی آن می پردازیم.

مقدمه :

شاید آن روزی که آبکاری جای خود را به عنوان صنعتی نو پا در میان سایر صنایع باز می کرد و جرقه های اولیه ی آبکاری صنعتی با مفهوم امروزی زده می شد، تصوری از این حجم استقبال از آن وجود نداشت. این در حالیست که در حال حاضر این صنعت تا حدی پیشرفت نموده است که تاثیر آن را می توان تقریباً در تمامی ارکان زندگی بشر مشاهده نمود. بدیهی است که پاسخگویی به این میزان از تقاضا نیازمند استفاده از تجهیزات کارآمدی می باشد که در نتیجه ی آن بتوان به تولید با کیفیت و انبوه دست یافت. مشخص ترین پارامتر در ارزشیابی راندمان یک واحد آبکاری تعداد قطعه ی پوشش داده شده در هر روز کاری است و از همین رو صاحبان واحد های آبکاری از هر روشی جهت افزایش آن استفاده می نمایند. گفتنی است که در اکثر کشورهای جهان که مقدار مالیات و هزینه های مرتبط با تولید رقم قابل توجهی می باشد، تلاش می شود که از هر متر مربع کارگاه بیشترین میزان بهره برداری صورت پذیرد تا به این ترتیب ادامه ی فعالیت آنها دارای توجیه اقتصادی باشد.

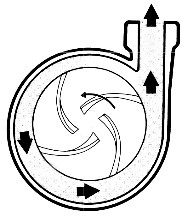

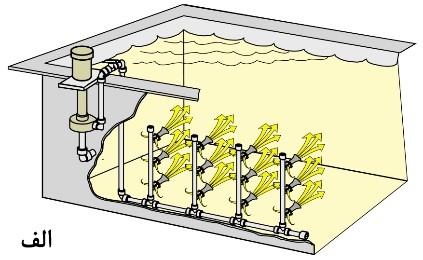

در حالت کلی دو روش در آبکاری قطعات به کار گرفته می شود که عبارتند از بشکه ای (Barrel) و آویز (Rack). آبکاری بشکه ای روشی است که طی آن قطعات ریز که امکان انتقال آنها بوسیله ی سیم و یا جیگ در طول خط آبکاری وجود ندارد و یا به دلیل شکل هندسی و اندازه از لحاظ اقتصادی توجیه پذیر نمی باشد را به درون محفظه های مشخصی می ریزند و به صورت حجمی آنها را تحت فرآیندهای آبکاری قرار می دهند. از آنجائیکه این روش از آبکاری به صورت حجمی است، به هنگام برآورد نمودن ظرفیت خط، مقدار وزن قطعاتی را که در هر سیکل می توان داخل محفظه ها جاگذاری نمود مورد ارزیابی قرار می گیرد و از همین رو متقاضیان این روش به هنگام سفارش محفظه ها از فاکتور وزن استفاده می کنند. در شکل 1 تصاویری از این روش از آبکاری ارائه شده است.

شکل 1. تصاویری از قسمت های خارجی و داخلی محفظه ی آبکاری به شیوه ی بارل

از سوی دیگر آبکاری قطعاتی که به دلیل اندازه، هندسه و یا سایر ویژگی های حاکم بر آنها امکان آبکاری به شیوه ی بشکه ای را ندارند، بوسیله ی جیگ و یا سیم درون خط آبکاری جابجا شده و مراحل مختلف آبکاری را طی می نمایند که به این روش، آبکاری آویز می گویند. معمولاً کیفیت پوشش در آبکاری به روش آویز نسبت به بارل بهتر است. در شکل 2 نمایی از آبکاری اگزوز به شیوه ی آویز نشان داده شده است.

شکل 2. تصویری از نحوه ی جاگذاری اگزوز بر روی جیگ جهت آبکاری به شیوه ی آویز

در این مقاله آبکاری به شیوه ی آویز مورد نظر می باشد که خود روش های مختلفی را شامل می شود اما پیش از ورود به بحث، برخی مفاهیم کاربردی مرتبط با این مقوله را مرور می نماییم.

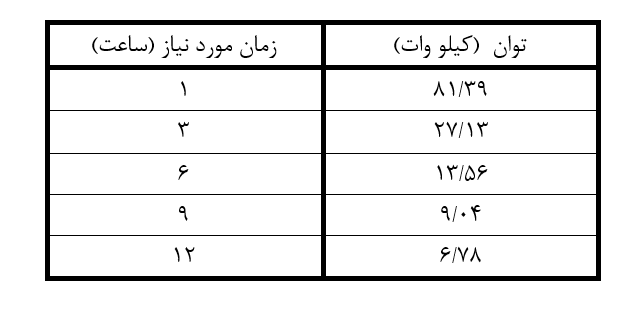

دانسیته جریان (Current Density):عبارتست از مقدار جریان وارد شده به واحد سطح که معمولاً با واحد آمپر بر دسی متر مربع (A / dm2) نشان داده می شود. همانگونه که از توصیف این پارامتر برداشت می شود با کم شدن مساحت، عدد مربوط به دانسیته ی جریان افزایش می یابد. به عبارت دیگر در قسمت هایی از قطعه که لبه های تیز، حفره و خم وجود دارد با افزایش موضعی دانسیته جریان بر روی قطعه مواجه خواهیم بود. هر فرآیند آبکاری دارای محدوده ی مشخصی از دانسیته جریان می باشد که در جدول 1 نمونه هایی از آنها ارائه شده است و باید توجه نمود که به هنگام اعمال جریان به قطعه از آن خارج نشویم.

جدول 1. محدوده ی دانسیته جریان کاتدی برای برخی فرآیندهای رایج.

|

نوع آبکاری |

محدوده ی دانسیته ی جریان (A / dm2) |

|

قلع براق |

5/2 - 1 |

|

مس اسیدی |

6 - 1 |

|

نیکل براق |

7 - 2 |

|

کروم تزئینی |

25 - 10 |

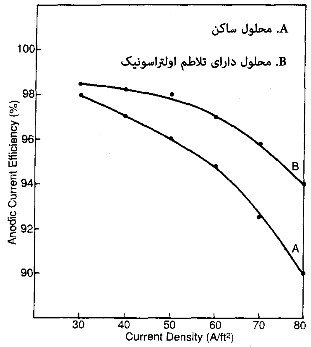

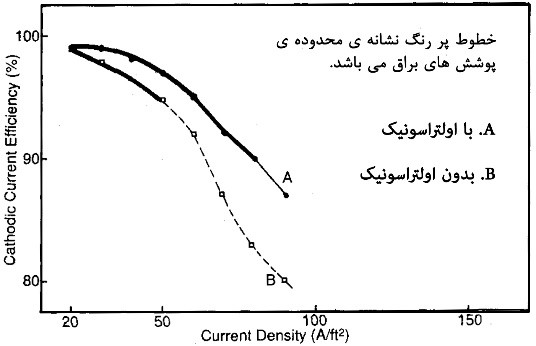

راندمان جریان (Current Efficiency): طبق قانون فارادی واکنش الکتروشیمیایی صورت گرفته بر روی قطعه کار که منجر به تشکیل پوشش می گردد با میزان جریان برق عبوری رابطه ی مستقیم دارد. راندمان جریان با استفاده از رابطه ی زیر تعریف می شود:

CE = ( Wact / Wtheo ) × 100

که در این رابطه CE راندمان جریان، Wact جرم راسب شده بر روی قطعه کار در عمل و Wtheo مقدار جرمی که بر مبنای قانون فارادی پیش بینی می شود بر روی قطعه رسوب یابد. مقدار جرم راسب شده بر مبنای قانون فارادی توسط رابطه ی زیر به دست می آید:

Wtheo = I .t . M / n . F

که متغیرهای این رابطه عبارتند از: دانسیته جریان اعمالی (I)، زمان آبکاری (t)، جرم مولکولی عنصر (M)، ظرفیت عنصر (n) و ثابت فارادی (F) می باشند. در این میان به دلیل وقوع واکنش های جانبی، نظیر احیا شدن هیدروژن، راندمان جریان کاتدی همواره کمتر از 100 % می باشد. به طور مثال در مورد محلول نیکل براق راندمان جریان کاتدی در حدود 98 درصد می باشد در حالیکه در آبکاری کروم تزئینی این عدد بین 10 تا 30 درصد می باشد. سر منشاء این اختلافات در ماهیت محلول ها و واکنش های جانبی است که بر روی قطعه کار صورت می گیرد.

توزیع جریان (Current Distribution): با توجه به هندسه ی قطعه و متناسب با برجستگی ها و فرو رفتگی های آن و نیز فاصله ی میان قطعه (کاتد) و آند، جریان الکتریکی اعمال شده بر روی آن توزیع می گردد. نواحی دارای برجستگی را اصطلاحاً مناطق با دانسیته جریان بالا (High Current Density) و نواحی دارای فرورفتگی را مناطق با دانسیته جریان پایین (Low Current Density) می نامیم. از آنجائیکه ضخامت پوشش ایجاد شده بر روی قطعه رابطه ی مستقیم با دانسیته ی جریان دارد، نکته ی کلیدی در دستیابی به پوشش یکنواخت، نحوه ی توزیع دانسیته جریان بر روی قطعه کار می باشد. طراحی نگهدارنده ی قطعه باید به نحوی باشد که اختلاف ضخامت پوشش میان مناطق با دانسیته جریان بالا و پایین کمترین میزان ممکن باشد.

در آبکاری باید شرایط را برای کلیه ی متغیرهای تاثیرگذار، از جمله متغیرهای مذکور، به گونه ای مهیا نمود که نهایتاً قطعه پس از طی فرآیندهای مربوطه، کلیه ی ویژگی های تعریف شده از نقطه نظر تزئینی و مهندسی را دارا باشد. در آبکاری به شیوه ی آویز (Rack) سه روش رایج می باشد که عبارتند از :

1- سیم بندی قطعات

2- استفاده از جیگ

3- استفاده ی ترکیبی از جیگ و سیم

در ادامه و نظر به اینکه استفاده از روش سیم بندی کماکان رایج می باشد، به اختصار به آن پرداخته می شود.

سیم بندی:

عموماً آبکاران با بکارگیری تجربه ی کاری خود از روش هایی که صرفه ی اقتصادی داشته باشند استفاده می نمایند تا به این ترتیب قطعات مورد نظر را در طول خط جابجا نمایند و در این میان از جمله رایج ترین روش هایی که در کارگاه های آبکاری استفاده می شود، روش سیم بندی است. این تکنیک در مورد قطعات کوچک و سبک ممکن است کارایی داشته باشد اما در مورد قطعات بزرگتر استفاده از آن با چالش همراه خواهد بود. در این روش قطعات را به صورت تکی و یا چند تایی با رشته سیم هایی که معمولاً مسی می باشند به یکدیگر متصل نموده و در طول خط جابه جا می نمایند. در شکل 3 تصویری از قطعات سیم بندی شده نشان داده شده است.

شکل 3. تصویری از قطعات برنجی سیم بندی شده.

شاید در نگاه نخست سهولت در کار عمده ترین دلیل استفاده از این روش باشد اما این روش با تمام ویژگی هایی که دارد معایبی را نیز می تواند به همراه داشته باشد که در اینجا به برخی از آنها اشاره می شود :

1- احتمال پاره شدن سیم در اثر وزن قطعه و سقوط آن به درون وان که می تواند منجر به آلوده شدن محلول و نیز آسیب رسیدن به کف وان و سایر تجهیزات گردد.

2- محدودیت در اعمال جریان برق به دلیل مقطع نازک سیم مسی و در نتیجه گرم شدن آن در اثر عبور جریان زیاد که می تواند باعث بروز ذوب نقطه ای و در نتیجه پاره شدن سیم گردد.

3- حرکت آزادانه قطعه و احتمال برخورد آن با سایر قطعات و نیز تجهیزات جانبی درون وان نظیر گرم کن ها.

4- آلوده شدن محلول ها بواسطه ی انحلال سیم.

5- دور ریز مواد در نتیجه ی آبکاری شدن سیم ها.

6- هزینه های مربوط به تامین سیم و نیز نیروی انسانی جهت باز و بستن نمودن آن.

7- جا ماندن نقطه اثر سیم بر روی قطعات.

با وجود تمامی معایب مذکور، کماکان روش سیم بندی در واحد های آبکاری استفاده می شود و این در حالیست که اگر تبعات اقتصادی معایب اشاره شده در نظر گرفته شود به طور حتم در بکارگیری این روش بازنگری خواهد شد.

ضرورتی به نام جیگ :

هنگامی که می خواهیم قطعه ای را به شیوه ی آویز آبکاری نماییم دو موضوع را باید در نظر بگیریم:

الف) نگهداشتن قطعه در محلول و برق رسانی به آن.

ب ) ایجاد کمترین اثر نقاط اتصال بر روی قطعه و حداکثر توان پوشش دهی.

جیگ که در برخی موارد با نام های دیگری همچون فیکسچر، شابلون و یا رک از آن یاد می شود ابزاری است که این خواسته ها را به بهترین حالت ممکن برآورده می کند. جیگ از جمله مهمترین تجهیزاتی است که نقش تعیین کننده ای را در افزایش مقدار تیراژ تولید واحد آبکاری دارد. جیگ عملکرد چندگانه ای دارد که مهمترین آنها به شرح زیر می باشد :

1- جابجا نمودن چندین قطعه به صورت همزمان در طول خط بدون تماس آنها با سایر قطعات

2- انتقال یکنواخت برق به قطعه و ایجاد شرایط یکسان جهت تشکیل پوشش

3- افزایش کارایی خط بواسطه ی ایجاد امکان حمل چندین قطعه به صورت همزمان در خطوط دستی و اتوماتیک

4- ایجاد شرایط استفاده از تمامی فضاهای کاری محلول

5- ایجاد بستر مناسب جهت بکارگیری تجهیزات جانبی نظیر گرم کن، انواع سیستم های تلاطم، آند کمکی، ...

6- تضمین شرایط پایدار و یکنواخت در کیفیت نهایی آبکاری بواسطه ی ثابت نگه داشتن موقعیت قطعه در طول فرآیندها (فاصله ی آند و کاتد)

به جهت برآورده نمودن موارد مذکور باید به هنگام طراحی و پیش از ساخت جیگ موارد زیر را مد نظر داشت :

1- نوع فرآیند آبکاری و محلول هایی که جیگ با آنها در تماس خواهد بود.

2- تیراژ تولید و ملاحظات اقتصادی مربوط به آن.

3- مطابقت ساختار برق رسان بدنه ی جیگ با مقدار مساحتی از قطعه که باید آبکاری شود.

4- انتخاب مواد مناسب در ساخت و روکش نمودن جیگ ها با هدف افزایش طول عمر کاری آن.

5- امکان جاگذاری قطعات بر روی جیگ ها به صورت متراکم با هدف افزایش راندمان تولید و در عین حال توجه به ماهیت محلول آبکاری.

6- مناسب ترین طراحی برای شاخک ها به منظور تضمین ثبات قطعه بر روی جیگ در کنار کمترین میزان نقطه اثر بر روی قطعه.

7- سهولت در جاگذاری و نیز برداشتن قطعات از روی جیگ.

با در نظر گرفتن این شاخص ها می توان به طرحی از یک جیگ مناسب و کارآمد رسید. به هنگام طراحی جیگ باید موارد زیر را در نظر داشت :

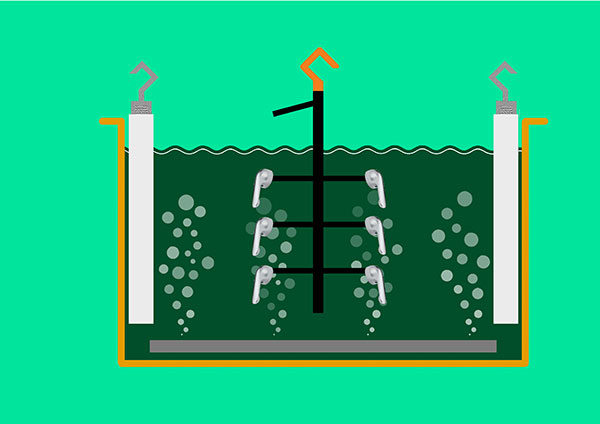

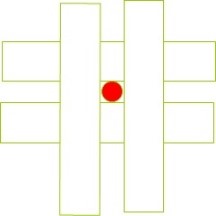

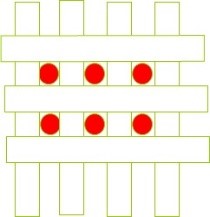

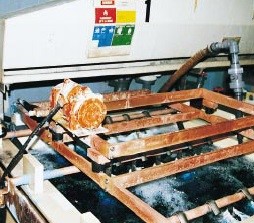

1- نوع کاربری خط : در خطوط دستی وزن جیگ به همراه قطعات نباید بیش از 10 کیلوگرم باشد تا به این ترتیب اپراتور بتواند آنرا در طول خط جا به جا نماید. همچنین جیگ از لحاظ ابعادی نیز باید تا حد ممکن کوچک باشد تا به هنگام انتقال از برخوردهای احتمالی آن با وان و یا سایر تجهیزات موجود در خط جلوگیری شود. در خطوط آبکاری اتوماتیک تعداد قطعات بارگذاری شده در هر سیکل در مقایسه با خطوط دستی به مراتب بیشتر است و از همین رو جیگ های استفاده شده در این نوع خطوط، که به آنها Flight bar نیز گفته می شود، باید استحکام بالاتری را داشته باشند و نیز انتقال برق یکنواخت به تمامی قطعات را برآورده نمایند. در شکل 4 مقایسه ای از تفاوت تعداد قطعات در دو وضعیت آبکاری دستی و اتوماتیک نشان داده شده است.

شکل 4. مقایسه ای از خط آبکاری دستی و اتوماتیک در تعداد قطعه ی بارگذاری شده در هر سیکل.

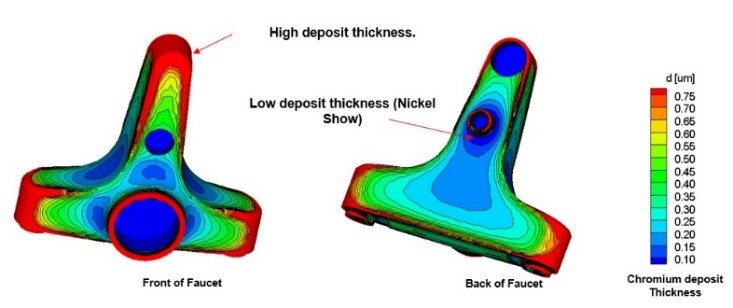

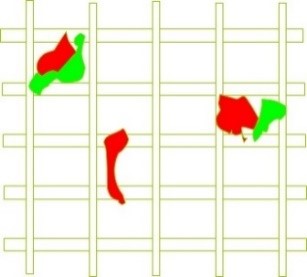

2- ظرفیت رکتیفایر : به هنگام طراحی جیگ باید مقدار آمپر مورد نیاز جهت تامین برق مورد نیاز کلیه قطعات قرار گرفته بر روی آن محاسبه و لحاظ گردد. امروزه با استفاده از نرم افزارهای مربوطه نحوه توزیع دانسیته جریان بروی قطعات پیش بینی شده و نهایتاً تعداد قطعات ممکن بر روی هر جیگ برآورد می شود. در شکل 5 تصویری از خروجی نمونه ای از این نرم افزارها نشان داده شده است.

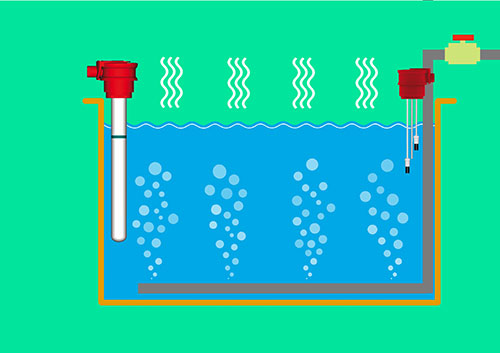

شکل 5. تصاویری از خروجی نرم افزار شبیه سازی رفتار قطعه شیرآلات در حین فرآیند آبکاری نیکل.

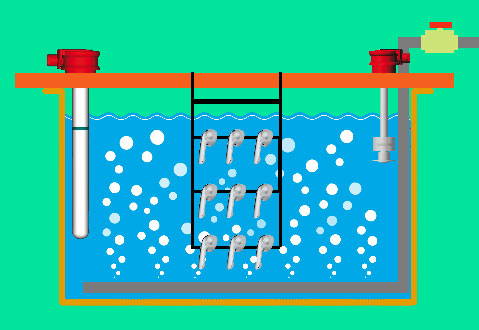

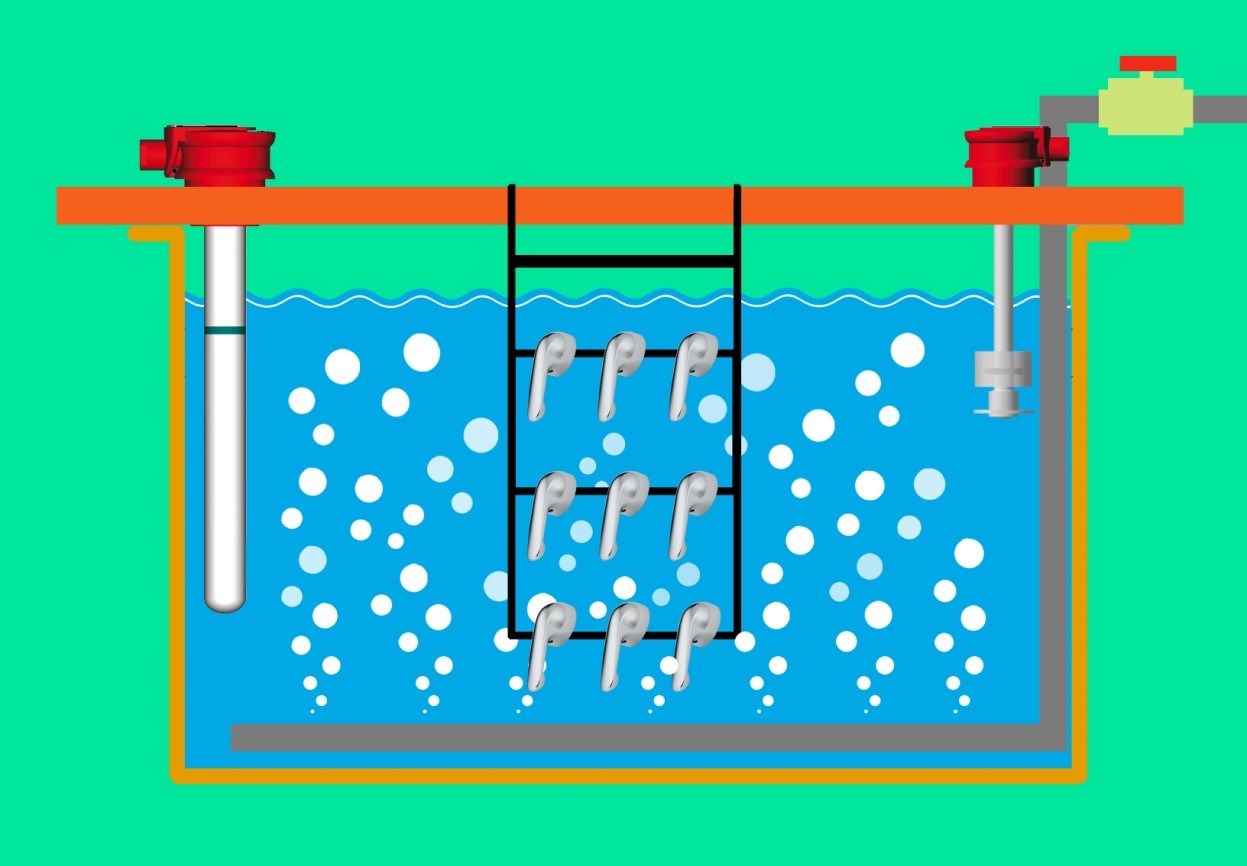

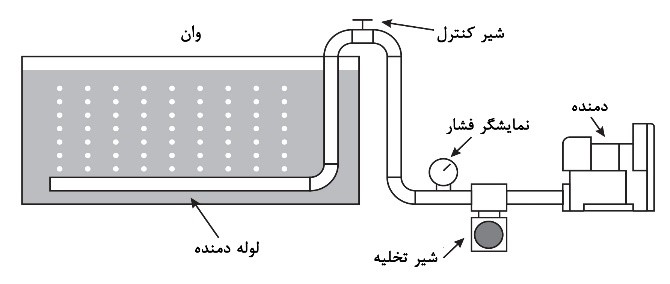

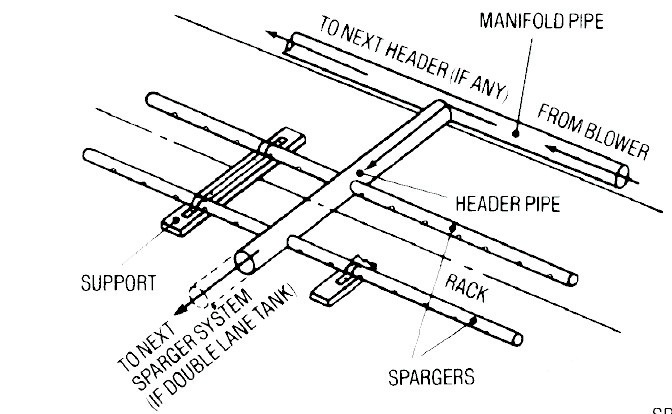

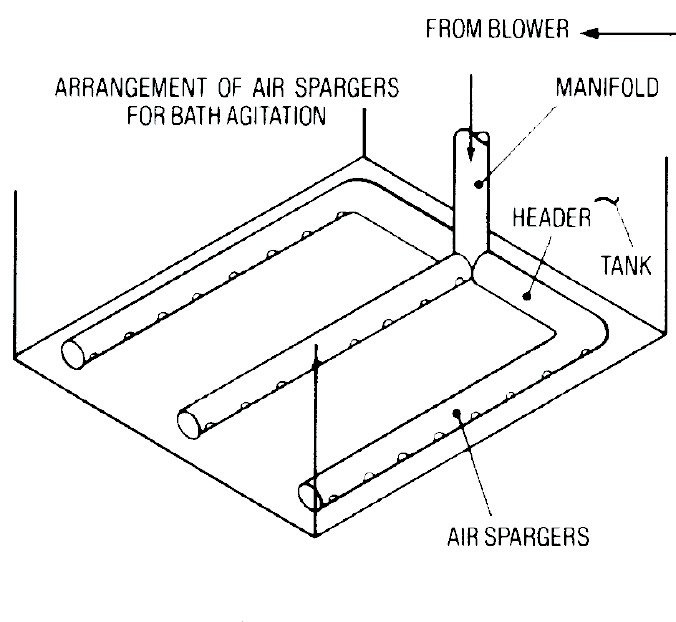

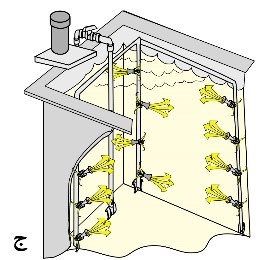

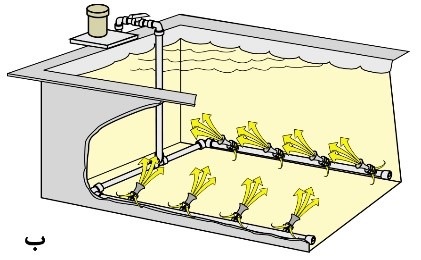

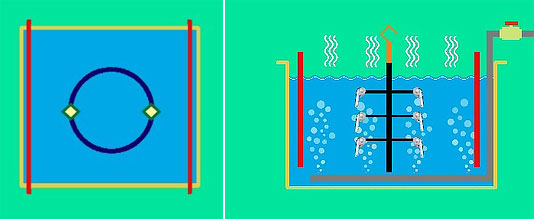

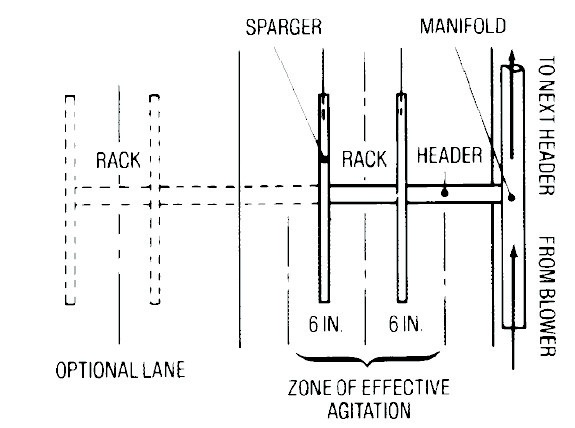

3- اندازه وان : وان های آبکاری دارای عمق کاری تعریف شده ای می باشند و از همین رو طراحی جیگ باید به نحوی باشد که قطعات در محدوده ی مذکور قرار گیرند. محدوده ی کاری وان بسته به نوع فرآیند متفاوت می باشد اما معمولاً از ده سانتی متر پایین تر از سطح محلول شروع و تا فاصله ی ده سانتی متری از کف وان ادامه دارد. این مهم از آن جهت اهمیت دارد که از ساخت جیگ هایی با ابعاد نامتناسب و ناکارآمد جلوگیری می نماید. اهمیت این موضوع در خطوط اتوماتیک بیشتر خواهد بود چرا که وانها به تجهیزات جانبی بیشتری مجهز هستند. در شکل 6 شماتیکی از نحوه قرار گرفتن جیگ در درون وان مجهز به تجهیزات جانبی نشان داده شده است. به هنگام طراحی جیگ رعایت فاصله ی استاندارد از سطح محلول، آند، لوله دمش هوا و ... الزامیست.

شکل 6. شماتیکی از نحوه ی قرار گیری جیگ در وان دارای تجهیزات جانبی.

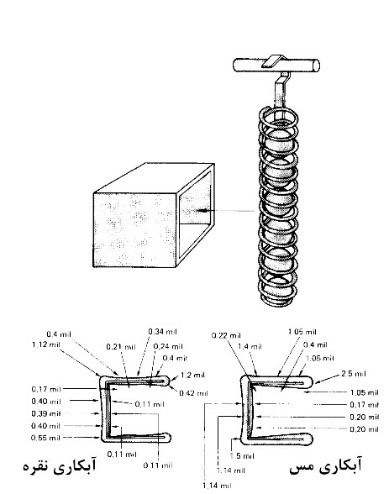

4- نوع محلول آبکاری : بسته به نوع رفتار محلول ها باید چیدمان های مختلفی را بر روی جیگ در نظر گرفت. به طور مثال در مورد کروم نیاز است که تعداد قطعات قرارداده شده بر روی جیگ کمتر و فواصل میان آنها بیشتر باشد. این در حالی است که در مورد محلول هایی نظیر نقره این شرایط متفاوت خواهد بود. دلیل اصلی این موضوع در نوع محلول و توان پرتاب آن است.

در شکل 7 به صورت شماتیکی مقایسه ای از رفتار توان پرتاب دو نوع محلول سیانوری نشان داده شده است. همانگونه که مشاهده می شود ضخامت پوشش تشکیل شده در شرایط مشابه برای هر یک از محلول ها متفاوت می باشد.

شکل 7. مقایسه ای از توزیع ضخامت پوشش حاصل از دو محلول نقره و مس سیانوری.

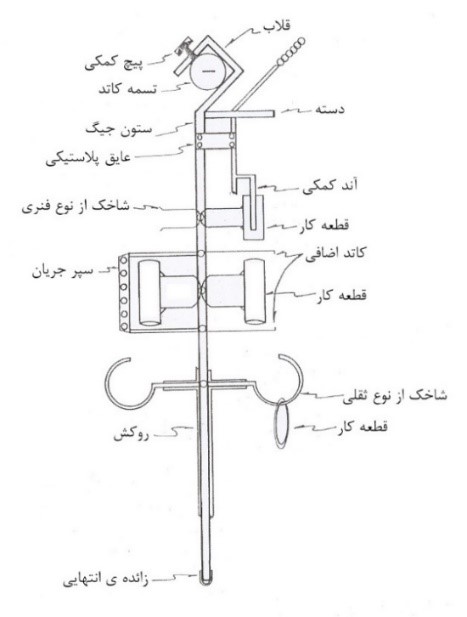

جیگ بسته به نوع کاربرد و هندسه ی قطعه میتواند دارای قسمت های متنوعی باشد. در شکل 8 شماتیکی از بدنه ی اصلی جیگ به همراه برخی از قسمت های جانبی ارائه شده است.

شکل 8. شماتیکی از بدنه ی جیگ به همراه متعلقات جانبی.

قسمت های اصلی جیگ عبارتند از قلاب، ستون، شاخک و دسته ی کمکی که نهایتاً توسط مواد مخصوص روکش می شوند. در کنار این موارد و در کاربردهای خاص اجزاء دیگری همچون آند کمکی، کاتد اضافی و سپر جریان نیز ممکن است به کار گرفته شوند. در ادامه به تفکیک به برخی از قسمت های معرفی شده در این شماتیک می پردازیم.

قلاب جیگ : از آنجائیکه قلابها نقش بسیار مهمی را در انتقال برق به قطعات دارند، بسیار مهم است که قلاب به گونه ای طراحی شود که اتصال حداکثری بین جیگ و تسمه کاتد وان برقرار شود. معمولاً تسمه های کاتد در دو مقطع مختلف به کار گرفته می شوند: گرد و مستطیلی. در شکل 9 شماتیکی از نحوه اتصال قلاب جیگ با این مقاطع نشان داده شده است. در صورتی که میان قلاب و تسمه کاتد فاصله باشد، برق تامین شده توسط رکتیفایر به صورت کامل به قطعات منتقل نشده و در نتیجه ضخامت پوشش کمتر از حد انتظار خواهد بود. در برخی موارد اپراتور خط به جهت غلبه بر این پدیده اقدام به افزایش مقدار برق ورودی می نماید و این در حالیست که افزایش برق نیز، به دلیل فصل مشترک نامناسب قلاب و تسمه ی کاتد، منجر به افزایش موضعی دمای این محدوده شده و کسر وسیعی از آن، در اثر مقاومت ایجاد شده، به صورت حرارت به هدر می رود. این افزایش دما می تواند تبعاتی همچون ذوب شدن و از بین رفتن روکش را در پی داشته باشد.

شکل 9. نحوه ی قرار قلاب های مختلف بر روی مقاطع مسی.

شایان ذکر است که به جهت افزایش کارایی جیگ معمولاً قلاب ها از جنس مس می باشند. همچنین در برخی موارد به جهت ایجاد اتصال مناسب میان قلاب و تسمه، از گیره و یا پیچ استفاده می شود. در شکل 10 تصاویری از این نوع تجهیزات و نیز نمونه ای از به کارگیری آنها نشان داده شده است.

شکل 10. تصاویری از گیره و پیچ جهت افزایش کیفیت اتصال جیگ به تسمه ی اصلی.

در مورد خطوط اتوماتیک از مدل های دیگری نیز می توان بهره گرفت که در شکل 11 نمونه ای از آنها نشان داده شده است. این نوع اتصالات به دلیل وزن بالاتر جیگ ها در خطوط اتومات، سبب اتصال کامل تری خواهند شد، چرا که به علت نوع طراحی نری – مادگی، قلابها بواسطه ی وزن جیگ درون جایگاه تعبیه شده بر روی تسمه ی کاتد کاملاً مستقر می شوند.

شکل 11. استفاده از طرح نری – مادگی برای خطوط اتوماتیک.

ستون جیگ: این قسمت در حکم ستون فقرات جیگ می باشد چرا که از یک سو وظیفه ی تحمل وزن قطعات را بر عهده داشته و از سوی دیگر برق رسانی به قطعات قرار گرفته بر روی جیگ نیز از طریق این قسمت صورت می پذیرد. بنابراین در انتخاب مواد برای ساخت این قسمت باید از موادی استفاده نمود که علاوه بر استحکام بالا، هدایت الکتریکی مناسبی نیز داشته باشند. در جدول 2 مقدار برق عبوری برای مقاطع مختلف برخی مواد مورد استفاده در ساخت ستون جیگ ارائه شده اند. در اینجا اشاره به این نکته ضروری است که به هنگام انتخاب مقاطع مسی برای مصارفی نظیر تسمه کشی وان ها و یا ساخت قلاب و ستون جیگ، باید به متناسب بودن مقطع مسی و میزان جریان برق عبوری توجه نمود.

جدول 2. میزان برق عبوری از فلزات مختلف برای مقاطع گوناگون بر حسب آمپر.

|

تیتانیوم |

استیل |

برنج |

مس |

سایز مقطع (in2) |

|

31 |

120 |

250 |

1000 |

1 × 1 |

|

23 |

90 |

185 |

750 |

¾ × 1 |

|

16 |

60 |

125 |

500 |

½ × 1 |

|

8 |

30 |

63 |

250 |

¼ × 1 |

همانگونه که مشاهده می شود بیشترین میزان هدایت برای فلز مس می باشد و از همین رو می تواند بهترین گزینه باشد. در این میان مشاهده شده است که اکثر آبکاران به دلیل کاهش هزینه های مربوط به تامین جیگ، به هنگام سفارش، گزینه ی آهنی را انتخاب می نمایند. شاید این تصور از آنجاست که در مقایسه ی اولیه، قیمت آهن به مراتب کمتر از مس بوده و به این ترتیب به ظاهر می توان در هزینه های مربوط به ساخت جیگ صرفه جویی نمود اما این در حالیست که به دلیل رسانایی به مراتب کمتر آهن، اتلاف جریان برق بسیار بیشتر خواهد بود که داغ شدن بدنه ی جیگ و ذوب شدن موضعی روکش از جمله تبعات آن می باشد. استفاده از برنج به عنوان گزینه ی بهتر پیشنهاد می شود هرچند باز هم در مقایسه با مس هدایت کمتری دارد. در شکل 12 تصاویری از انواع جیگ با ستون های متنوع نشان داده شده است.

شکل 12. تصاویری از جیگ با ستون های مختلف.

شاخک های جیگ : در طراحی و ساخت شاخک ها پارامترهای متعددی را باید در نظر داشت که مهمترین آنها عبارتند از :

1- چه بخشی از قطعه در فرآیند آبکاری حساسیت بیشتری دارد.

2- در چه نقاطی از قطعه، نقطه اثر شاخک ها مجاز خواهد بود.

3- از چه موادی در ساخت شاخک ها استفاده خواهد شد.

در این میان باید شاخص های دیگری همچون عدم لقی قطعه بر روی جیگ، فاصله ی قطعات تا آند، خالی شدن محلول ها از درون قطعات و کاهش احتمال جا به جا شدن محلول ها و نیز نحوه ی توزیع دانسیته جریان بر روی قطعه در طراحی لحاظ گردند. در اینجا باید به این نکته اشاره نمود که اتلاف مواد صرفاً به مفهوم ریزش محلول از قطعات به هنگام جابه جا نمودن آنها در طول خط نمی باشد بلکه اگر توزیع ضخامت پوشش بر روی قطعه ناهموار و غیر یکنواخت باشد و به عبارت دیگر اختلاف ضخامت پوشش بر روی نقاط مختلف قطعه دارای اختلاف زیادی باشد، خود به مفهوم اتلاف مواد خواهد بود. چرا که پوشش در برخی نقاط ضخیم تر است در حالیکه نقاط دیگر به ضخامت مطلوب نرسیده اند و در نتیجه پوشش در تمام نقاط قطعه به صورت مطلوب تشکیل نشده است.

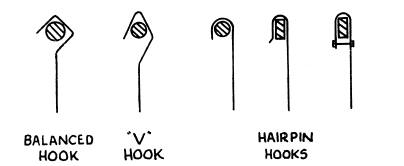

شاخک های رایج به دو صورت کلی هستند : ثقلی و فنری.

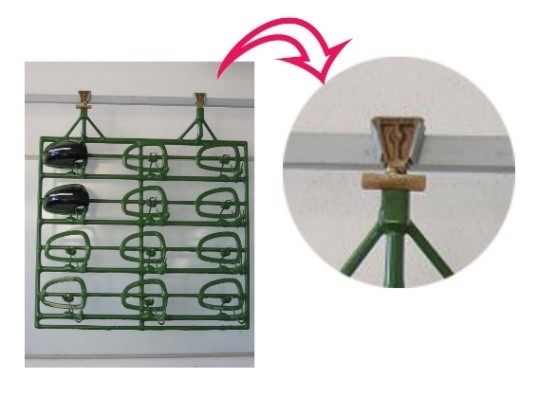

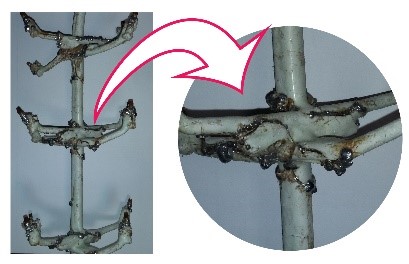

1- شاخک های ثقلی: در این روش، قطعه بر روی شاخک آویزان می شود و همانگونه که در شماتیک (شکل 8) نشان داده شد، باید طراحی آن به گونه ای باشد که به هنگام جا به جا نمودن جیگ در طول خط، قطعات از آن خارج نشوند. در شکل 13 نمونه ای از جیگ با این نوع شاخک نشان داده شده است.

شکل 13. جیگ با شاخک های ثقلی.

سهولت در گذاشتن و برداشتن قطعات از عمده ویژگی های این نوع شاخک ها می باشد. بدیهی است که استفاده از این روش برای قطعاتی که دارای سوراخ هستند پیشنهاد می شود.

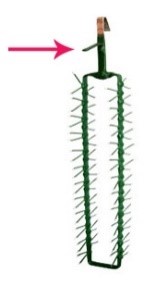

2- شاخک های فنری: این نوع شاخک ها خود به دو صورت می باشند. گونه ی نخست حالتی است که همه شاخک های درگیر با قطعه متحرک هستند و حالت فنری دارند و نوع دوم حالتی است که یک یا چند شاخک ثابت هستند. در مورد آبکاری قطعات پلاستیکی نوع دوم رایج تر می باشد. در شکل 14 نمونه ای از این جیگ نشان داده شده است.

شکل 14. جیگ با شاخک فنری.

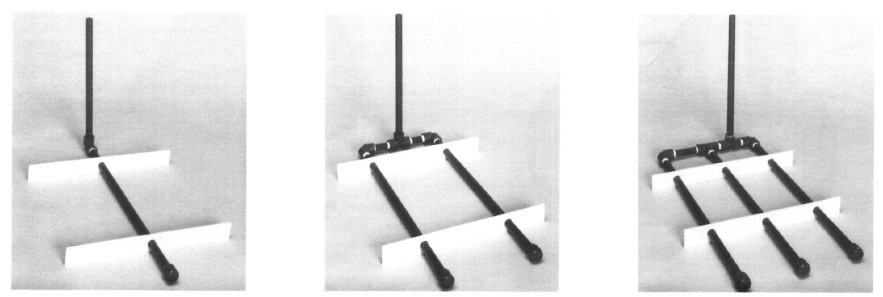

در مواردی که محلول تلاطم مکانیکی و یا هوایی دارد استفاده از شاخک های فنری پیشنهاد می شود چرا که احتمال جابجا شدن قطعات کمتر خواهد بود. برخی از انواع این شاخک ها در شکل 15 نشان داده شده است.

شکل 15. نمونه هایی از شاخک فنری.

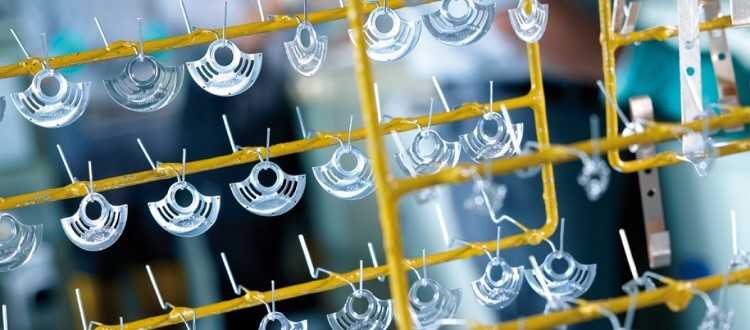

هر یک از این شاخک ها بسته به نوع هندسه ی قطعه کاربرد خواهند داشت. معمولاً در ساخت این نوع شاخک ها از استیل فنری استفاده می شود. به صورت کلی استفاده از استیل در ساخت شاخک شرایط را برای آب برداری آنها و استفاده ی مجدد فراهم می آورد. در شکل 16 تصاویر از برخی قطعات جاگذاری شده بر روی جیگ نشان داده شده است.

شکل 16. تصاویری از نحوه ی قرار گیری قطعات پلاستیکی بر روی جیگ.

روکش جیگ: از آنجائیکه در طول خط آبکاری مجموعه ای از محلول های شیمیایی با محدوده های متنوعی از pH وجود دارند، لذا جیگ مورد استفاده باید در برابر واکنش های شیمیایی ناشی از مجاورت با این محلول ها محافظت گردد. از همین رو از روکش های مخصوص جهت جلوگیری از واکنش های ناخواسته میان جیگ و محلول استفاده می شود. این روکش ها که معمولاً از مواد پلاستیزول پایه PVC هستند باید به صورت پیوسته و عاری از هر گونه حفره به روش غوطه وری بر روی بدنه ی جیگ اعمال گردند. شایان ذکر است از آنجائیکه شاخک های جیگ به صورت مداوم در طول روز بارگذاری و باربرداری می شوند و به عبارتی تحت بارگذاری خستگی قرار دارند (بارگذاری خستگی به معنای اعمال نیرو به یک قطعه طی زمان مشخص است) و از همین رو روکش های اعمالی بر روی بدنه ی جیگ ها باید خاصیت ارتجاعی مناسبی داشته باشند. همچنین روکش جیگ ها باید در برابر شوک حرارتی نیز مقاوم باشند. اهمیت این موضوع از آنجاست که در طول خط آبکاری و بسته به نوع فرآیند آبکاری محلول های مورد استفاده دارای محدوده های دمایی متنوعی می باشند و در برخی موارد امکان تجربه نمودن اختلاف دمایی تا بیش از 60 درجه سانتی گراد وجود دارد. اگر روکش اعمال شده بر روی جیگ فاقد این ویژگی ها باشد پس از مدت زمان کوتاه دچار ترک می شوند و این ترکها می توانند سر منشاء مشکلاتی نظیر جابه جا شدن محلول ها در طول خط، انحلال بدنه ی جیگ در نتیجه ی تماس با محلول ها و آلوده نمودن آنها و نیز اتلاف مواد در اثر آبکاری شدن بدنه ی جیگ باشند. در شکل 17 تصویری از نمونه روکش ترک خورده نشان داده شده است.

شکل 17. تصویری از ترک های ایجاد شده بر روی بدنه ی جیگ.

در اینجا یادآور می شود که در مورد برخی فرآیندها نظیر آندایزینگ و یا الکتروپولیش که اغلب از جیگ های تیتانیومی استفاده می شود، به دلیل مقاوم بودن بدنه ی جیگ در برابر محلول ها، روکش کردن جیگ رایج نمی باشد اما این در حالیست که در صورت عدم استفاده از روکش و به هنگام اعمال برق، کسر وسیعی از جریان اعمالی بواسطه ی بدنه ی جیگ به هدر خواهد رفت. از همین رو پیشنهاد می شود که تا حد امکان از جیگ های روکش دار استفاده گردد.

دسته ی کمکی جیگ: به منظور سهولت اپراتور در انتقال جیگ به درون وان ها توصیه می شود که برای جیگ ها دسته تعبیه شود. نمونه ای از جیگ دارای دسته در شکل 18 نشان داده شده است.

شکل 18. تصویری از جیگ دارای دسته ی کمکی.

استفاده ی ترکیبی از جیگ و سیم: در برخی مواقع بسته به نوع قطعات و حساسیت آنها می توان از ترکیب سیم و جیگ جهت انتقال قطعات در خط آبکاری بهره گرفت. در این روش قاب اصلی توسط جیگ تامین می شود و سپس بوسیله ی سیم، که از یک تا چند ردیف می تواند متغیر باشد، مناطق مربوط به جاگذاری قطعه ایجاد می شود. از این روش در آبکاری قطعات پلاستیکی و نیز آبکاری فلزات گران بها استفاده می شود. در شکل 19 تصویری از این نوع جیگ نشان داده شده است.

شکل 19. تصاویری از استفاده ی ترکیبی از جیگ و سیم در آبکاری طلا.

تجهیزات جانبی در بهبود عملکرد جیگ :

همانگونه که اشاره شد، استفاده از جیگ ها مزیت های بسیاری دارند که از جمله ی آن می توان به فراهم شدن امکان به کارگیری تجهیزات جانبی در حین آبکاری قطعات خاص اشاره نمود. از جمله این تجهیزات می توان به آند کمکی، کاتد اضافی و سپر جریان اشاره نمود که به هنگام آبکاری قطعات دارای پیچیدگی هندسی، استفاده از آنها ضروری است. در ادامه به اختصار به کاربرد این موارد و نحوه ی به کارگیری آنها اشاره می شود. شایان ذکر است کلیه ی ادوات مذکور در راستای کنترل و اصلاح نحوه ی توزیع جریان بر روی قطعات است.

آند کمکی: در مواردی که باید قسمت های داخلی قطعه تحت فرآیند آبکاری قرار بگیرند، به منظور افزایش توان پرتاب محلول در این قسمت ها از آند کمکی استفاده می شود. در این میان جیگ ها این امکان را فراهم می کنند که بتوان موقعیت آند کمکی را نسبت به قطعه ثابت نگه داشت. بدیهی است که به هنگام استفاده از آند کمکی از ماده ای عایق جهت جلوگیری از اتصال کاتد و آند استفاده می شود. در شکل 20 نمونه ای از بکارگیری آند کمکی بر روی جیگ ها نشان داده شده است.

شکل 20. تصویری از بکارگیری آند کمکی در داخل قطعه در فرآیند آبکاری کروم سخت.

کاتد اضافی و سپر جریان: همانگونه که در قسمت های قبل اشاره شد تمرکز جریان در برخی قسمت های قطعه نظیر لبه ها در مقایسه با سایر قسمت های آن بیشتر است و این موضوع منجر به ایجاد تغییراتی در خواص پوشش از جمله توزیع ضخامت آن خواهد شد. از همین رو و با هدف بر طرف نمودن تمرکز جریان در این نواحی از دو روش استفاده می شود. در روش نخست در مجاورت مناطق با دانسیته جریان بالا کاتد اضافی جاگذاری می شود تا به این ترتیب بخشی از جریان اعمالی توسط آنها جذب شده و در نتیجه از افزایش مقدار جریان جلوگیری به عمل آید. در روش دوم از یک ماده ی عایق که به صورت سپر در مقابل قطعه جاگذاری می شود استفاده می گردد. در این تکنیک از قرار گیری مستقیم مناطقی که مستعد به افزایش دانسیته جریان هستند، نظیر لبه های قطعه کار، در برابر آند جلوگیری می شود. در مورد هر دو روش، جیگ امکان بکارگیری تجهیزات مذکور را در کنار قطعه فراهم می نماید. در شکل 21 نمونه ای از جاگذاری سپر جریان بر روی جیگ و در مقابل قطعه نشان داده شده است.

شکل 21. تصویری از جاگذاری سپر جریان بر روی جیگ جهت بهینه سازی آبکاری رینگ خودرو.

در برخی موارد و بسته به نوع و تیراژ قطعه ممکن است از طراحی های خاصی در ساخت جیگ استفاده شود. یکی از این روش ها چرخاندن کاتد می باشد که در ادامه مطالبی پیرامون آن ارائه می گردد.

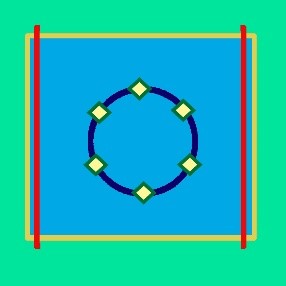

کاتد چرخان : در وان های رایج آبکاری برای جیگ دو سمت کاری در نظر گرفته می شود. در شکل 22 به صورت شماتیک نقاط جاگذاری قطعه در این حالت نشان داده شده است.

شکل 22. شماتیکی از نحوه ی قرارگیری قطعات نسبت به آند از دو نمای جانبی و بالا.

این در حالی است که اگر به قلاب جیگ، به وسیله ی یک الکتروموتور، حرکت دورانی داده شود موقعیت های قرار گیری قطعه بر روی جیگ، بسته به اندازه ی آن، حداقل سه برابر خواهد شد. در شکل 23 شماتیکی از موقعیت های محتمل در شرایطی که جیگ چرخش داشته باشد نشان داده شده است.

شکل 23. شماتیکی از برخی موقعیت های ممکن برای جاگذاری قطعات در حالت کاتد چرخان از نمای بالا.

به این شیوه که بر مبنای چرخاندن جیگ می باشد، روش کاتد چرخان می گویند. این روش در افزایش راندمان آبکاری بسیار موثر می باشد و از سوی دیگر به دلیل چرخش قطعات در طول فرآیند، توزیع ضخامت پوشش بر روی قطعه یکنواخت تر و امکان آبکاری مناطق دارای هندسه ی فرو رفتگی بیشتر خواهد بود. در شکل 24 نمونه های عملی از جیگ های چرخان نشان داده شده اند. شایان ذکر است که برخی شرکت های تولید کننده ی جیگ این روش را به صورت مجزا در مورد هر یک از قطعات اعمال می کنند. اینگونه جیگ ها امکان چرخش قطعه جهت تخلیه ی کامل محلول از قسمت های درونی قطعات پس از خروج جیگ از محلول و در بالای وان را فراهم می نمایند.

شکل 24. نمونه هایی از جیگ های استفاده شده در سیستم کاتد چرخان در آبکاری مس سیانوری.

جمع بندی:

در این مقاله تلاش گردید برخی مفاهیم اولیه که به هنگام استفاده از جیگ باید مد نظر داشت، به اختصار ارائه گردد. نظر به نقش موثر جیگ در تعیین راندمان یک واحد آبکاری پیشنهاد می شود که پیش از ساخت، کلیه ی جوانب مربوط به کیفیت پوشش و تیراژ در نظر گرفته شود. استفاده از مواد کارآمد در ساخت جیگ با در نظر گرفتن ملاحظات اقتصادی مربوطه اکیداً توصیه می شود. در اینجا ذکر این نکته ضروری است که شاید کلیه ی استانداردهای حاکم در طراحی و ساخت جیگ توسط سازندگان آن اجرایی نشود اما آبکاران باید به هنگام سفارش، این نکات را گوش زد نمایند. به عبارت دیگر هر چه آگاهی آبکاران نسبت به تجهیزات مورد استفاده در کارگاه ها افزایش یابد، به طور حتم سطح کیفی تولیدات مربوط به این حوزه نظیر وان، رکتیفایر، جیگ، مواد شیمیایی و ... ارتقاء یافته و در نتیجه تولید کنندگان، محصولات با کیفیت تری را عرضه خواهند نمود. در حقیقت تقاضای تجهیزات با کیفیت منجر به توقف تولید محصولات ناکارآمد خواهد شد.

مرجع سایت ایران بورد الکتریک

www.ibe-co.com

اهمیت به کارگیری تجهیزات استاندارد و کارآمد در بهبود کیفیت و راندمان فرآیند آبکاری(4)

بخش چهارم : سیستم های گرمایشی و سرمایشی در خطوط آبکاری

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

چکیده :

پارامترهای مختلفی بر روی سرعت و کیفیت فرآیند های شیمیایی و الکتروشیمیایی از جمله آبکاری تاثیر گذار می باشند که در این میان دما نقش انکار ناپذیری را ایفا می نماید. به طور کلی در طول یک خط آبکاری، از آماده سازی تا تمام کاری سطح و فرآیندهای تکمیلی، با محلول هایی سر و کار داریم که هر یک در بازه دمایی تعریف شده ای کارایی دارند و رعایت نمودن محدوده های مذکور می تواند کمک شایان توجهی را به افزایش راندمان فرآیند و نیز بهبود کیفیت نهایی پوشش قطعات نماید. در انتخاب نوع و توان سیستم های گرمایشی و سرمایشی شاخص هایی همچون دمای کاری فرآیند، میزان اسیدی و یا بازی بودن محلول ها و نیز حجم محلول مورد نظر تاثیر گذار خواهند بود و از همین رو به جهت تضمین عملکرد صحیح سیستم و افزایش طول عمر کاری آن باید این موارد را مد نظر قرار داد. در این مقاله اشاره ای کوتاه به مبانی فرآیند، انواع روش های گرم و سرد نمودن محلول ها و نیز برخی نکات کاربردی مرتبط با آنها می شود.

مقدمه :

اگر نگاهی به محلول های موجود در یک خط آبکاری داشته باشیم در می یابیم که تقریباً همه ی فرآیندهای موجود و در برخی موارد حتی آبکشی ها، نیاز به تامین دمای کاری مشخصی دارند. این مهم از آنجاست که راندمان و کیفیت بسیاری از آنها در اثر گرم و یا سرد شدن به صورت چشمگیری تغییر می یابد. این تغییرات می تواند شامل تسهیل فرآیند آماده سازی، بهبود خواص متالورژیکی پوشش و نیز ایجاد بستر مناسب برای فرآیندهای تکمیلی مربوطه باشد. از همین رو متغیر دما بواسطه ی کارکرد گستره ای که در مراحل مختلف آبکاری دارد، همواره مورد توجه بوده است. کارکرد افزایش و یا کاهش دما بسته به نوع فرآیند و ماهیت محلول می تواند متفاوت باشد. به طور مثال در مورد فرآیند چربی گیری هر چه دمای محلول بیشتر باشد جدا شدن لکه های روغن، گریس، چربی و ... از قطعه راحت تر اتقاق خواهد افتاد و تاثیر گذاری آن در مواقعی که قطعات دارای پیچیدگی هندسی باشند و اپراتور امکان دسترسی به همه مناطق آنها را نداشته باشد، بیش از پیش خواهد بود. همانگونه که مشاهده می شود در مورد فرآیند چربیگیری افزایش دما مطلوب و مفید خواهد بود. این در حالیست که در مورد برخی دیگر از فرآیندها نظیر آبکاری کروم، آندایزینگ و الکتروپولیش که دمای محلول بواسطه ی ماهیت عملیات افزایش پیدا می کند باید نسبت به کنترل دما و جلوگیری از خسارات ناشی از آن اقدام نمود. در مورد فرآیندهای عمومی تر نظیر آبکاری نیکل نیز شرایط مشابهی حاکم است. به این مفهوم که در افزایش بیش از حد دما احتمال تجزیه شدن افزودنی ها وجود خواهد داشت و در نتیجه ی آن فرآیند آبکاری مختل خواهد گردید.

از سوی دیگر از آنجائیکه استفاده از سیستم های حرارتی و برودتی به مانند سایر تجهیزات موجود در یک خط آبکاری تبعات اقتصادی نیز به همراه دارد، همواره آبکاران به دنبال بکارگیری سیستم های کارآمد و در عین حال مقرون به صرفه هستند تا به این ترتیب هزینه های تمام شده را کاهش دهند. متاسفانه در مواردی دیده شده است که آبکارانی که در تامین انرژی مورد نیاز با محدودیت هایی مواجه می شوند و یا ظاهراً می خواهند در مصرف انرژی صرفه جویی نمایند از روش های سنتی و خطرناک استفاده می کنند که علاوه بر آسیب های مالی نظیر آتش سوزی و از بین رفتن تجهیزات سبب خسارات جانی نیز می گردند. از همین رو به هنگام انتخاب دستگاه مربوطه باید کارایی و ایمنی آنرا مد نظر قرار داد.

در ادامه به مبانی فرآیند انتقال حرارت، روش های مختلف گرم و سرد کردن و نیز برخی نکات کاربردی در بکارگیری اینگونه سیستم ها می پردازیم. لازم به ذکر است که منظور از عبارت مبادله کننده ی حرارتی (Heat exchanger) که در متن از آن استفاده شده است سیستمی شبیه کویل می باشد که کاربرد دوگانه داشته و می تواند منجر به افزایش و یا کاهش دمای محلول شود. علت این تذکر از آنجاست که در برخی منابع از این اصطلاح جهت معرفی گرم کن های برقی نیز استفاده می شود.

مبانی فرآیند :

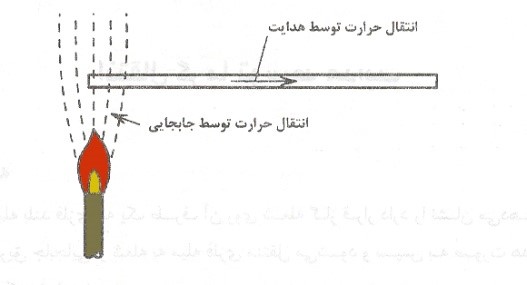

وقتی جسمی شروع به تولید حرارت می نماید و دمای آن در مقایسه با سایر اجسامی که در نزدیکی آن قرار دارد افزایش می یابد، از آن به عنوان منبع حرارتی یاد می شود. با گرم شدن محیط فرآیند افزایش دمای سایر اجسام توسط یکی از مکانیزم های کلی در انتقال حرارت که عبارتند از هدایت، جابجایی و تابش رخ می دهد. در مبحث سیستم های گرمایشی به کار گرفته شده در خطوط آبکاری، حرارت با استفاده از ترکیبی از مکانیزم های مذکور به محلول مورد نظر منتقل می شود. شکل 1 شماتیکی از نحوه ی گرم شدن یک میله ی فلزی در مجاورت شعله را نشان می دهد. در مورد سرد شدن نیز شرایط مشابهی برقرار است با این تفاوت که محلول مورد نظر جهت خنک شدن در مجاورت منبع سرد کننده قرار می گیرد و به این ترتیب به دلیل شیب حرارتی موجود دمای کاهش می یابد. به جهت تبیین هر چه بهتر موضوع در ادامه توضیحات مختصری پیرامون این مکانیزم ها و تاثیر سطح موثر گرم کن ارائه می گردد.

شکل 1. شماتیکی از نحوه انتقال حرارت از شعله به میله ای فلزی.

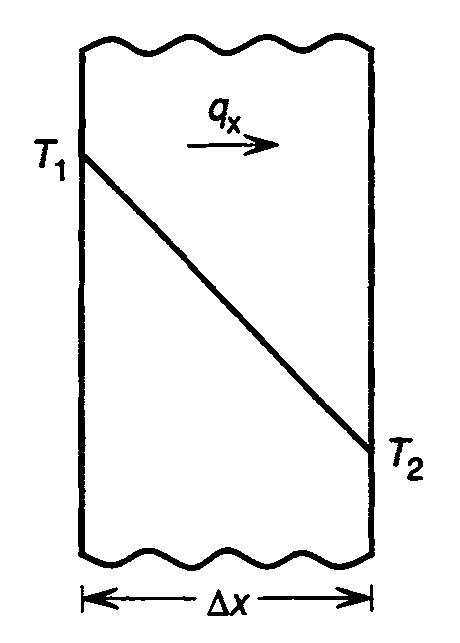

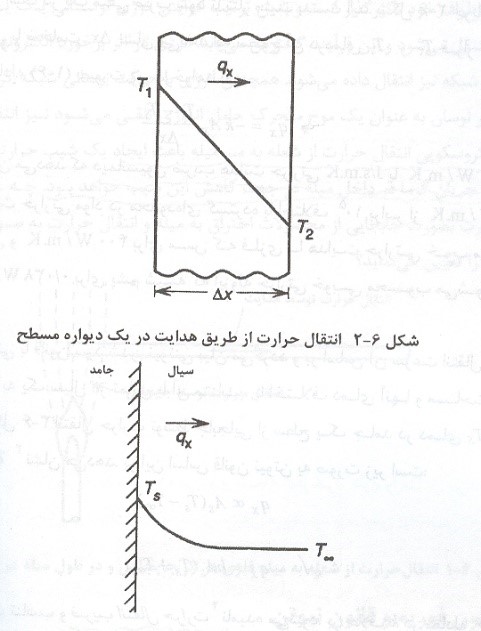

انتقال حرارت به روش هدایت : در این روش انرژی حرارتی از یک ماده به ماده ی دیگر بواسطه ی تماس مستقیم منتقل می شود. این روش موثرترین شیوه ی انتقال حرارت می باشد که بواسطه ی آن بخش عظیمی از انرژی حرارتی تولید شده به ماده ی مورد نظر انتقال می یابد. همانگونه که در شکل 2 نشان داده شده است، هنگامیکه جسمی در تماس با محیط گرم باشد در اثر وجود شیب حرارتی انتقال گرما صورت می پذیرد.

شکل 2. شماتیکی از شیب دمایی به هنگام انتقال حرارت به روش هدایت.

در اثر وجود این شیب حرارتی، جریان حرارت از طرفی که دمای بیشتری دارد به طرف دیگر هدایت می شود. هدایت حرارتی توسط قانون فوریه بیان می گردد که رابطه ی آن در انتقال حرارت یک بعدی در جهت x به شرح زیر می باشد:

در این رابطه Ax مساحت موثر در انتقال حرارت، T1 و T2 دمای طرفین دیواره و xΔ ضخامت آن می باشد. متغیر k ثابت تناسب است که معرف ضریب هدایت حرارتی ماده بوده و واحد آن J/s. m.k و یا w/ m.k می باشد.

ضریب هدایت حرارتی مواد در محدوده ای گسترده از w/ m.k 3400 برای الماس خالص و w/ m.k 400 برای مس که فلزی با هدایت حرارتی مناسب محسوب می شود تا w/ m.k 038/0 برای پشم شیشه که عایق حرارتی خوبی می باشد، متغیر است. در همین جا می توان این نکته را برداشت نمود که هر چه ضریب هدایت حرارتی مواد مورد استفاده در ساخت وانها پایین تر باشند، میزان اتلاف حرارتی از دیواره ها کمتر خواهد بود. از همین رو استفاده از موادی همچون پلی پروپلین (PP ) و یا پلی وینیل کلراید (PVC ) که ضریب هدایت حرارتی آنها کمتر از یک می باشد در ساخت مخازن آبکاری در مقایسه با آهن با روکش PVC نرم در الویت قرار می گیرد و به این ترتیب میتوانیم از به هدر رفتن حرارت از طریق دیواره ها و کف وانها به طور چشم گیری جلوگیری نماییم. در مواردی که چاره ای جز استفاده از وان های آهنی و یا استیل نباشد، باید از مواد عایق حرارتی نظیر پشم شیشه به منظور روکش نمودن دیواره ها و کف وان بهره برد.

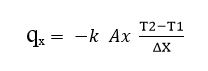

انتقال حرارت به روش جابجایی : در این روش نیز از تماس فیزیکی به جهت انتقال انرژی حرارتی بهره گرفته می شود با این تفاوت که در اینجا نیاز به یک گاز واسط داریم. در گرم کردن به روش جابجایی، منبع حرارتی گاز را گرم می نماید و در اثر گرم شدن واحد حجم گاز سبک تر می شود و خاصیت شناوری پیدا می کند. گاز گرم به طرف بالا حرکت می کند و سبب جابجایی جریان هوا می شود که این پدیده منجر به حرکت جریان گاز گرم به سوی اجسام سرد و تماس با آنها می گردد که در نتیجه آن دمای آنها افزایش می یابد. جابجایی حرارتی با قانون سرد شدن نیوتنی بیان می شود و بر اساس آن سرعت انتقال حرارت از سطح یک جامد به سیال در تماس با آن، متناسب با اختلاف دمای آنها و مساحت سطح تماس می باشد. بر اساس این قانون داریم :

qx = h × As × (Ts - T∞)

در این رابطه h ضریب انتقال حرارت می باشد. در شکل 3 شماتیکی از شیب دمایی ناشی از انتقال حرارت توسط یک سیال از سطح یک جامد (گرم کن) در دمای Ts به سمت محیط با دمای کمتر نشان داده شده است.

شکل 3. شماتیکی از نحوه انتقال حرارت به روش جابجایی.

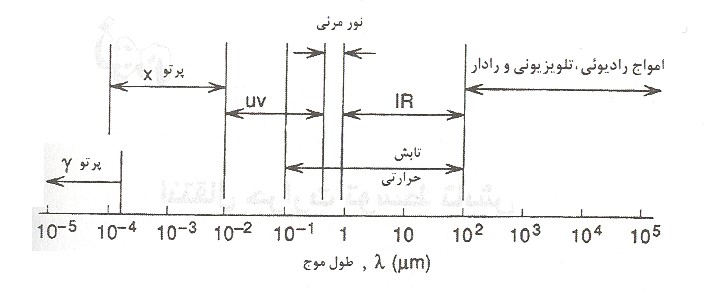

انتقال حرارت به روش تابش : سومین نحوه ی انتقال حرارت، روش تابش می باشد که بر خلاف دو روش قبلی بر مبنای تماس فیزیکی میان منبع حرارتی و جسم مورد نظر نمی باشد. در حقیقت تابش حرارتی قسمتی از طیف های امواج الکترومغناطیسی محسوب می شود که محدوده ی طول موج آن در شکل 4 نشان داده شده است و همانند سایر امواج الکترومغناطیسی انتشار آن نیازی به محیط مادی ندارد. مثال آشکار انتقال حرارت در اثر تابش، گرم شدن زمین بواسطه ی تابش حرارتی خورشید می باشد.

شکل 4. طیف امواج الکترومغناطیسی.

امواج الکترومغناطیسی در اثر نوسانات میدان های الکتریکی در اطراف بارهای الکتریکی بوجود می آیند و از این رو تمام مواد در هر دمایی پرتوهای تابش حرارتی ساطع می کنند. شدت حرارت امواج ساطع شده با طول موج آنها در رابطه است و از همین رو می توان محدوده ی متنوعی از حرارت را در فرکانس های مختلف ایجاد نمود. به طور مثال امواجی که در ماکروویوها جهت گرم نمودن غذا استفاده می شود طول موج های بزرگی دارند و این در حالیست که در دستگاه های پرتو درمانی از امواج رادیویی با طول موج های به مراتب پایین تری استفاده می شود تا اعضاء بدن را، بدون اینکه به آنها آسیبی وارد گردد، به صورت موضعی گرم نمایند.

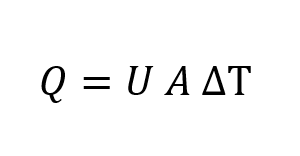

نهایتاً پدیده ی انتقال انرژی از مبادله کننده ها بواسطه ی مکانیزم های معرفی شده رخ می دهد. ظرفیت مبادله کننده با میزان انرژی منتقل شده در واحد زمان ارزیابی می شود. همانگونه که در قسمت های قبلی اشاره شد حرارت منتقل شده با مساحت موثر در تماس با محلول و اختلاف دمای میان آنها متناسب است. از همین رو می توان رابطه کلی زیر را به عنوان شاخص میزان انرژی منتقل شده در نظر گرفت:

در این رابطه Q نرخ انرژی منتقل شده، A مساحت موثر در انتقال انرژی و اختلاف دمایی می باشد. شاخص U تابع پیچیده ای از نوع طراحی مبادله کننده و شرایط کاری آن می باشد. نظر به اینکه یکی از موثرترین شاخص ها در عملکرد صحیح گرم کن ها میزان سطح موثر آنها می باشد که در ادامه توضیحاتی پیرامون آن ارائه می گردد.

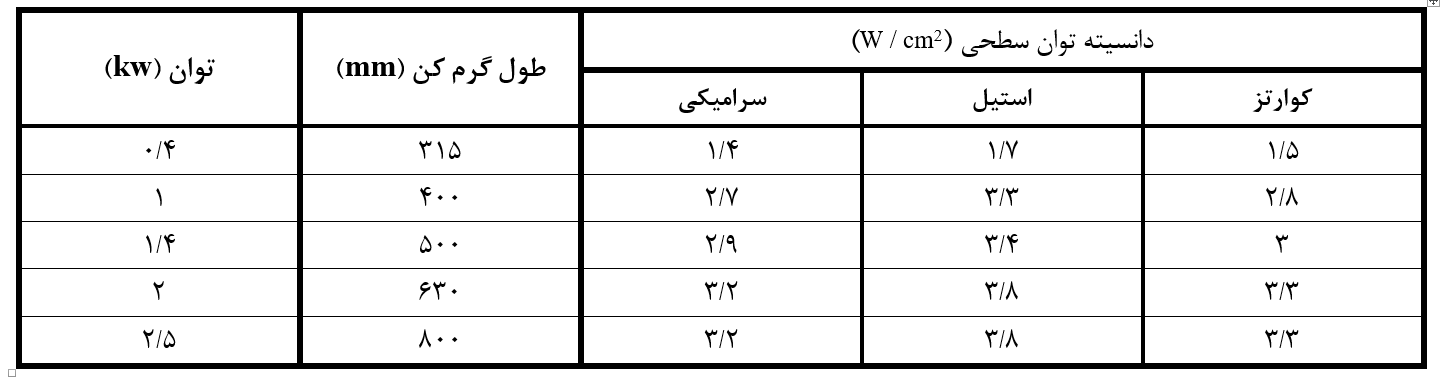

سطح موثر و دانسیته توان سطحی : با در نظر گرفتن روابط مذکور مشاهده می شود که هر چه سطح موثر انتقال دهنده حرارت بیشتر باشد ، سرعت انتقال حرارت نیز بیشتر خواهد بود. از همین رو شرکت های فعال در زمینه ی تولید گرم کن همواره تلاش می کنند تا حد امکان سطح تماس هیتر ها را افزایش دهند. شایان ذکر است که به هنگام تعیین مساحت موثر گرم کن متغیری به نام دانسیته توان سطحی (Surface Power Density) وجود دارد که حداقل مقدار مساحت را تعریف می نماید. به این مفهوم که اگر مساحت موثر اختصاص داده شده جهت انتقال حرارت از گرم کن به محلول از مقدار مشخصی کمتر باشد، این احتمال وجود دارد که دما بر روی بدنه ی آن تا مقادیر بسیار بالایی (حتی تا چند صد درجه ی سانتیگراد) افزایش یابد و منجر به تجزیه شدن ترکیبات آلی موجود در درون حمام و یا تشکیل رسوب روی بدنه ی گرم کن گردد. از همین رو به هنگام طراحی گرم کن ها باید این نکته را مد نظر داشت چرا که افزایش و یا کاهش مساحت گرم کن ها بدون لحاظ نمودن محدودیت های مذکور، نه تنها باعث کاهش راندمان می شود بلکه بواسطه ی تبعات افزایش حرارت مشکلاتی نظیر اتلاف مواد نیز ایجاد خواهد شد. در جدول 1 اعداد مربوط به شاخص دانسیته توان سطحی برای برخی از گرم کن های برقی ارائه شده است.

جدول 1. شاخص دانسیته توان سطحی برای گرم کن های برقی با توان و جنس های متفاوت.

مجدداً تاکید می شود که به هنگام استفاده از گرم کن های حرارتی به رابطه ی میان توان گرم کن و مساحت موثر آن توجه شود.

روش های رایج در گرم و سرد کردن :

از دو روش به منظور گرم نمودن محلول ها استفاده می شود. روش اول با جاگذاری گرم کن های برقی به صورت مستقیم در درون محلول مورد نظر انجام می شود. روش دوم استفاده از کویل می باشد که می توان آنرا به دو صورت مستقیم و یا غیر مستقیم بکار گرفت. جهت سرد نمودن محلول ها نیز معمولاً از سیستم کویل استفاده می شود. در ادامه به معرفی این تجهیزات می پردازیم:

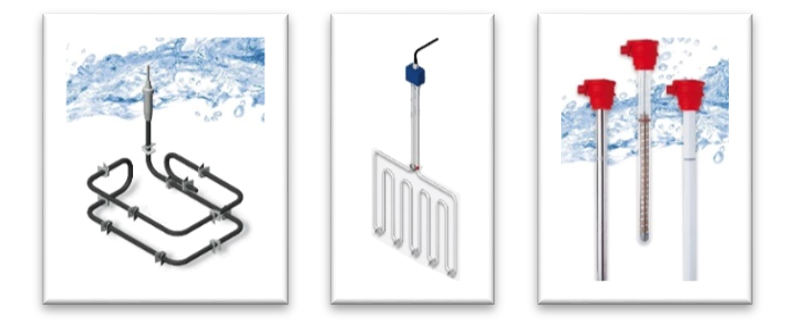

گرم نمودن محلول توسط گرم کن های برقی : در این روش گرم کن های پوشیده شده توسط غلاف های سازگار با محیط شیمیایی مربوطه در ظرفیت های متنوع مورد استفاده قرار می گیرند. همانگونه که اشاره شد این روش با جاگذاری مستقیم گرم کن در درون محلول انجام می شود. این گرم کن های برقی در اندازه ها، اشکال و توان های مختلف تولید و عرضه می شوند که در شکل 5 نمونه هایی از آنها نشان داده شده است.

شکل 5. تصاویری از انواع گرم کن های برقی.

به جهت کنترل عملکرد صحیح گرم کن ها توصیه می شود که این سیستم با کنترل کننده دما ( ترموستات ) بکار گرفته شود. در شکل 6 نمونه ای از گرم کن مجهز به کنترل کننده دما نشان داده شده است.

شکل 6. تصویری از گرم کن سرامیکی به همراه کنترل کننده دما.

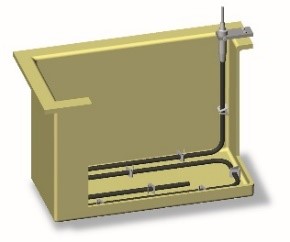

این گرم کن ها را بسته به شکل وان و کاربرد آن می توان در کف و یا دیواره ی وان جاگذاری نمود. امروزه گرم کن ها بر حسب درخواست مشتری در اشکال مختلف ساخته و عرضه می گردند. در شکل 7 نمونه ای از وان پلی پروپیلن به همراه گرم کن تفلونی در کف نشان داده شده است.

شکل 7. وان پلی پروپیلن به همراه گرم کن تفلونی در کف.

نظر به اینکه در طول خط محلول های متنوعی وجود دارد ، غلاف های هیتر ها از جنس های متنوعی نظیر استیل، تیتانیوم، کوارتز، سرامیک، تفلون و سوپر آلیاژها ساخته می شود. در جدول 2 دسته بندی جنس غلاف های پیشنهادی برای انواع محیط های شیمیایی ارائه شده است.

جدول 2. دسته بندی جنس غلاف های پیشنهادی برای انواع محلول ها.

توضیحات : (+) توصیه می شود، (0) عملکرد متوسط ، (-) توصیه نمی شود.

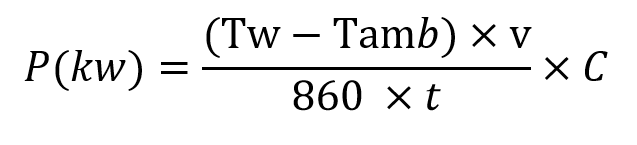

هنگامیکه می خواهیم از گرم کن های برقی استفاده نماییم، به جهت برآورد میزان توان گرم کن (kw ) ابتدا حجم محلول مورد نظر برای گرم نمودن را محاسبه نموده و سپس با استفاده از رابطه ی زیر مقدار توان مورد نیاز را محاسبه می نماییم.

در این رابطه پارامترهای ارائه شده عبارتند از :

P توان مورد نیاز جهت گرم کردن (kw ) ، Tw دمای کاری محلول (°C) ، Tamb دمای محیط (°C) ، V حجم محلول (Lit ) ، t مقدار زمان مورد نیاز جهت افزایش دمای محلول به دمای کاری آن (hr) و C ضریب هدایت حرارتی ویژه محلول است که برای سادگی یک در نظر گرفته می شود. به جهت تبیین هر چه بهتر موضوع در اینجا مثالی ارائه می شود.

مثال: می خواهیم یک وان حاوی دو هزار لیتر محلول نیکل را از دمای محیط (°C25) به دمای کاری (°C60) برسانیم.

اگر مدت زمان مورد نظر جهت به دما رسیدن محلول را متغیر (X) در نظر بگیریم، اعداد مختلفی برای مقدار توان گرم کن به دست خواهد آمد. در جدول 3 این اعداد ارائه شده اند.

جدول 3. تغییرات مقدار توان مورد نیاز برای گرم کردن محلول با افزایش زمان.

همانگونه که مشاهده می شود هر چه مدت زمان افزایش دمای محلول (heat – up time) بیشتر باشد، مقدار توان (kw ) کاهش می یابد. به عبارت دیگر با افزایش زمان مقدار توان مورد نیاز برای گرم کردن محلول کاهش یافته و به این ترتیب می توان از گرم کن هایی با ظرفیت کمتر استفاده نمود. از سوی دیگر بعد از اینکه محلول به دمای کاری مورد نظر رسید باید در این دما با دامنه تغییرات اندک کار کند و از همین رو سیستم گرمایش باید به صورت پیوسته توسط تجهیزات مربوطه نظیر کنترل کننده دما ارزیابی گردد.

در بکارگیری گرم کن های برقی رعایت برخی موارد موجب افزایش طول عمر کاری آنها خواهد گردید :

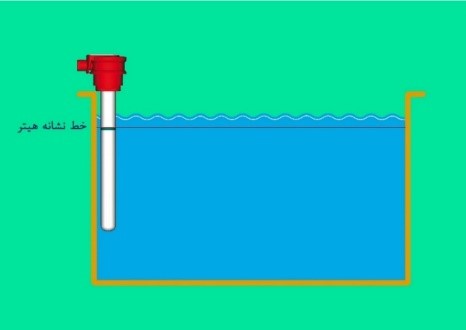

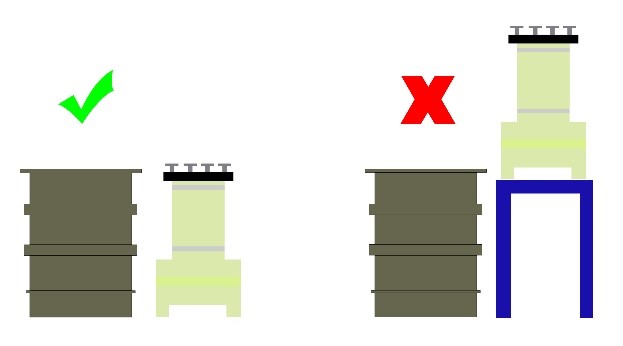

1- به هنگام جاگذاری گرم کن ها در درون محلول ها همواره دقت شود که سطح محلول حداقل 5 سانتی متر بالاتر از خط نشان مشخص شده بر روی بدنه ی آنها باشد. در شکل 8 این موضوع به صورت شماتیک نشان داده شده است. شایان ذکر است اگر سطح محلول پایین تر از خط نشانه ی گرم کن باشد احتمال وارد آمدن آسیب های جدی به گرم کن، به دلیل تنش حرارتی ایجاد شده در فصل مشترک محلول و هوا، وجود خواهد داشت. خط نشانه در واقع طول منطقه حرارت ده گرم کن را نشان می دهد.

شکل 8. شماتیکی از نحوه ی جاگذاری صحیح گرم کن سرامیکی در درون محلول ها.

2- به هنگام وارد و یا خارج نمودن جیگ ها به درون وان ها تا حد امکان تلاش شود که از ریزش محلول بر روی کلاهک گرم کن ها خودداری شود. علت این موضوع کاهش احتمال ورود محلول ها به درون هیتر ها و آسیب دیدن تجهیزات و اتصالات برق رسان داخل آنها می باشد.

3- همواره دقت شود که اجسام خارجی نظیر جیگ، همزن و ... به هیچ عنوان با دیواره ی گرم کن برخورد نداشته باشند. در صورت امکان از سپر (shield) جهت محافظت از گرم کن ها استفاده شود. نمونه ای از این روش در شکل 9 نشان داده شده است. به هنگام استفاده از سپر باید توجه داشت که محلول به سهولت با گرم کن در تماس باشد و گردش محلول مختل نگردد.

شکل 9. محافظت از هیترها بوسیله سپر پلی پروپیلنی.

4- اکیداً توصیه می شود که از خارج کردن ناگهانی گرم کن از درون محلول به جهت بررسی روشن و یا خاموش بودن آنها پرهیز شود چرا که منجر به وارد آمدن شوک حرارتی به آنها می گردد. در اینگونه مواقع گرم کن ها را به آرامی و به مقدار بسیار کم (حداکثر پنج سانتی متر) از درون محلول خارج کرده و پس از بررسی سریعاً آنرا به داخل محلول برگردانید. راه حل دیگر استفاده از دماسنج های میله ای در اطراف گرم کن می باشد. به این وسیله می توان اختلاف دمایی را ارزیابی نمود. در صورت نیاز به خارج کردن گرم کن حتماً باید از یک ساعت قبل آنرا خاموش کرده تا تدریجاً خنک شود و سپس از وان خارج شده تا به صورت طبیعی به دمای محیط برسد.

5- در مواقعی که وان ها نیاز به درب داشته باشند باید طراحی درب ها به صورتی باشد که از تجمع بخارات محلول در مجاورت کلاهک گرم کن خودداری گردد.

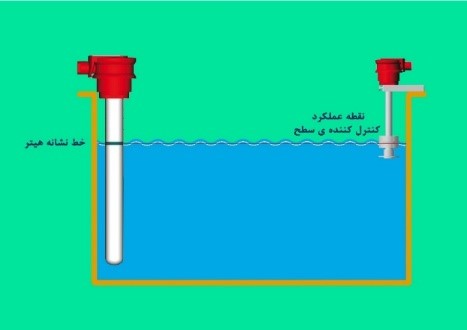

6- جهت ارزیابی سطح محلول ها و جلوگیری از خشک کار کردن هیترها از کنترل کننده های سطح استفاده می شود. همواره توصیه می شود به هنگام نصب، نقطه ی عملکرد کنترل کننده ی سطح و خط نشانه ی هیتر در یک راستا باشند تا به هنگام پایین رفتن سطح محلول، کنترل کننده به موقع اقدام به قطع نمودن سیستم گرمایش نموده و از آسیب رسیدن به آنها جلوگیری نماید. این موضوع به صورت شماتیک در شکل 10 نشان داده است.

شکل10. شماتیکی از مکانیزم عملکرد کنترل کننده ی سطح.

دقت شود که تشکیل رسوبات سطحی در اطراف کنترل کننده های سطح مانع از حرکت سنسورهای آنها نگردند. به همین منظور انجام بازدیدهای دوره ای جهت حصول اطمینان از عملکرد دقیق تجهیزات توصیه می شود. همینطور پیشنهاد می شود در مواردی که محلول مستعد به تشکیل رسوبات سطحی می باشد، از کنترل کننده های سطح میله ای استفاده گردد. در شکل 11 نمونه هایی از این نوع حسگرها نشان داده شده است. این نوع از حسگرها علاوه بر بررسی میزان سطح محلول می توانند دمای آنرا نیز کنترل نمایند.

شکل 11. نمونه هایی از کنترل کننده های میله ای سطح محلول.

7- به جهت کنترل محدوده ی دمایی کارکرد محلول ها توصیه می شود که از ترموستات و یا حسگر تنظیم کننده دما استفاده گردد. این وسیله در کلاهک خود دارای عقربه ی تنظیم کننده ای می باشد که بوسیله ی آن می توان دمای مورد نظر را تنظیم نمود. در شکل 12 تصویری از این عقربه نشان داده شده است. زمانیکه که دمای محلول به عدد تنظیم شده برسد، گرم کن خاموش می شود و از افزایش بیش از حد دما و تبعات آن جلوگیری به عمل می آید.

شکل 12. تصویری از عقربه ی تنظیم کننده ی دما در ترموستات.

بهترین مکان برای نصب ترموستات ها دورترین نقطه نسبت به گرم کن می باشد. علت این موضوع مطمئن شدن از یکنواخت بودن دما در کل محلول می باشد چرا که در صورت نزدیکی ترموستات و گرم کن به یکدیگر، فرمان قطع عملکرد سیستم گرمایش سریعتر صادر می شود. میله ی ترموستات باید حداقل به اندازه ای پنج سانتی متر در داخل محلول باشد در غیر اینصورت عملکرد آن مختل می شود.

گرم نمودن محلول توسط مبادله کننده های حرارتی : مبادله کننده ی حرارتی وسیله ای است که بواسطه ی آن حرارت میان دو و یا چند سیال به صورت غیر مستقیم جابجا می شود. معمولاً این سیال ها توسط دیواره هایی از یکدیگر جدا می شوند تا از اختلاط آنها ممانعت به عمل آید. مثالی کلاسیک از یک مبادله کننده ی حرارتی را می توان در درون محفظه موتور خودرو مشاهده نمود. آنجائیکه مایعی به عنوان خنک کننده در درون بدنه موتور و با هدف کاهش دمای آن در حال چرخش می باشد. این مایع پس از جذب حرارت به درون رادیاتور هدایت می شود و در آنجا از میان لوله های متعدد عبور داده می شود. بواسطه ی حرکت خودرو این لوله ها در مجاورت جریان هوا قرار می گیرند و به این ترتیب مایع مورد نظر را خنک می شود. در این مثال ساده مبادله کننده حرارتی نقش خنک کننده را ایفا نمود. در موارد دیگر می توان از مبادله کننده ها در مسیر گرم نمودن سیال مورد نظر نیز بهره گرفت.

امروزه مبادله کننده های حرارتی به صورت گسترده و در صنایع گوناگون مورد استفاده قرار می گیرند. در خطوط آبکاری کارکرد مبادله کننده های حرارتی نیز به مانند گرم کن های برقی می باشد با این تفاوت که از آنها در جهت کاهش دمای محلول نیز استفاده می شود. این سیستم به دو روش داخلی و خارجی مورد استفاده قرار می گیرد که در ادامه توضیحاتی پیرامون آنها ارائه می گردد.

روش خارجی: در این حالت محلول مورد نظر برای گرم کردن به درون یک مبادله کننده ی حرارتی هدایت می شود و پس از آنکه توسط منبع حرارتی گرم شد مجدداً به مخزن مربوطه بازگشت داده می شود. این عملیات تا جایی ادامه پیدا می کند که دمای محلول به دمای کاری مورد نظر برسد. در شکل 13 نمونه ای از یک مبدل حرارتی خارجی نشان داده شده است.

شکل 13. تصویری از یک مبادله کننده ی حرارتی خارجی.

همچنین از این روش می توان جهت کاهش دمای محلول ها نیز استفاده نمود. در این حالت محلول مورد نظر به داخل این مجموعه که به صورت خنک کننده عمل می نماید هدایت شده و نهایتاً پس از کاهش دما به وان مربوطه بازگشت داده می شود.

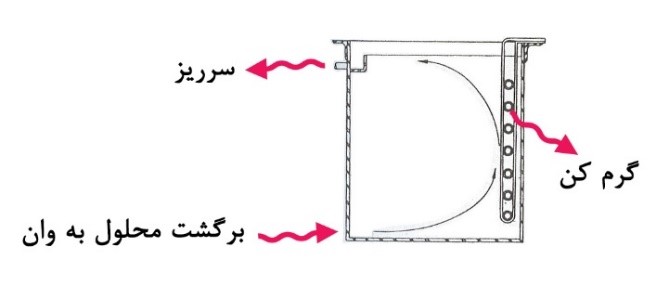

روش داخلی: در اینجا کویل به صورت مستقیم در درون مخزن جاگذاری می گردد و از یک سیال واسط نظیر آب، بخار و یا روغن جهت انتقال حرارت از منبع حرارتی به محلول مورد نظر استفاده می شود. این سیال ها از درون لوله های کویل به سمت منبع حرارتی هدایت می شوند و پس از گرم شدن، حرارت دریافتی را از طریق جداره ی لوله ها به محلول انتقال می دهند. جنس کویل ها باید به گونه ای انتخاب گردد که با محلول مورد نظر سازگاری داشته باشند. در شکل 14 شماتیکی از نحوه جاگذاری کویل در درون وان نشان داده شده است.

شکل 14. شماتیکی از نحوه ی جاگذاری کویل در درون وان.

همانگونه که اشاره گردید با استفاده از این روش می توان دمای محلول ها را کاهش نیز داد. به این منظور از گاز و یا هر سیالی با دمای پایین تر از دمای محلول مورد نظر استفاده می شود. به این ترتیب با عبور سیال سرد از میان لوله های کویل و در اثر مجاورت کویل با محلول، دمای آن کاهش می یابد.

کویل ها در اشکال مختلف و متناسب با حجم محلول و هندسه وان تولید می گردند. در شکل 15 گونه های متنوعی از آنها نشان داده شده اند. به جهت افزایش طول عمر کاری کویل ها از مواد گوناگون نظیر استیل ، تیتانیوم و تفلون بهره برده می شود.

شکل 15. تصاویری از انواع کویل ها.

در قسمت های قبلی اشاره شد که مساحت موثر مبادله کننده حرارتی نقش بسیار مهمی را در میزان راندمان آن دارد و مطلوب اینست که مساحت موثر آن افزایش یابد. از سوی دیگر با بزرگتر شدن اندازه ی مبادله کننده حرارتی، حجم بیشتری از وان اشغال خواهد شد و این به مفهوم کاهش مقدار فضای کاری و در نتیجه کم شدن تعداد قطعات در هر بارگذاری و کاهش میزان تولید می باشد. از همین رو تولیدکنندگان اینگونه تجهیزات در دنیا تلاش می کنند که بالاترین میزان انتقال حرارت در کنار کمترین میزان حجم اشغالی از وان محقق گردد. مبادله کننده های صفحه ای تخت نمونه ای از کارآمدترین مبادله کننده ها می باشند که در شکل 16 تصویر آن نشان داده است.

شکل 16. نمونه ای از مبادله کننده حرارتی صفحه ای به همراه تصویر مقطع آن.

در اینگونه مبادله کننده ها تلاش شده است که با اتصال دو ورق به یکدیگر و طراحی شبکه های به هم پیوسته و فشرده بیشترین میزان گردش سیال در میان صفحات صورت پذیرد و همچنین با ایجاد هندسه ی صفحه ای بیشترین سطح تماس موثر با محلول مورد نظر بر قرار شود.

نکات کاربردی در جهت افزایش راندمان گرم کن ها:

1- به جهت افزایش بهره وری و گرمایش یکنواخت محلول پیشنهاد می شود که در کلیه محلول هایی که مجهز به سیستم گرمایشی می باشند در صورت امکان از روش هایی جهت ایجاد تلاطم در محلول استفاده شود. این موضوع تاثیرات مثبتی را نظیر جلوگیری از تجمع موضعی حرارت و توزیع یکنواخت آن و همچنین بهبود کیفیت فرآیند را به همراه خواهد داشت. به طور مثال استفاده از سیستم سرریز در طراحی وان های چربی گیری می تواند کمک شایان توجهی را به بهبود راندمان فرآیند نماید. به این ترتیب که از یک سو میزان برخورد موثر محلول با کویل را افزایش می دهیم و از سوی دیگر آلودگی های سطحی نظیر روغن را بواسطه ی جاری شدن محلول در قسمت سرریز حذف می نماییم. در شکل 17 شماتیکی از این نوع طراحی ارائه شده است.

شکل 17. شماتیکی از نحوه ی صحیح بکارگیری تلاطم در محلول با هدف افزایش راندمان گرم کن.

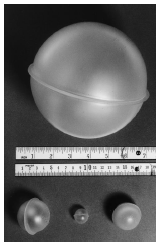

2- از آنجائیکه سطح محلول همواره با اتمسفر کارگاه در تماس می باشد و حرارت به این روش به محیط منتقل می گردد یکی از موثرترین روش ها استفاده از توپ های پلاستیکی بر روی سطح محلول ها می باشد. در شکل 18 تصویری از این توپ ها نشان داده شده است.

شکل 18. تصویری از توپ های پلاستیکی در اندازه های مختلف.

این توپ ها در اندازه های و جنس های مختلف تولید می شوند و معمولاً از یک تا چند لایه بر روی سطح محلول ریخته می شوند. برخی از مزایای استفاده از این توپ ها عبارتند از:

- جلوگیری از اتلاف حرارت بسته به تعداد لایه های استفاده شده از 70 تا 100 درصد و در نتیجه کاهش شدید هزینه های مرتبط با انرژی.

- کاهش میزان تبخیر محلول ها، بهبود شرایط کاری برای اپراتورهای خط و همچنین کاهش میزان خورندگی اتمسفر کارگاه و تبعات ناشی از آن.

- کم شدن میزان تصاعد بخارات سمی و بد بو از محلول ها.

- کاهش میزان جذب اکسیژن. این مسئله در مورد محلول هایی که مستعد به واکنش با اکسیژن موجود در هوا هستند بسیار موثر است.

- جلوگیری از پاشش محلول های داغ و خورنده به روی اپراتور و فضای اطراف وان.

روش مذکور قابلیت اجرا بر روی انواع محلول ها در متراژهای متنوع و بدون هیچگونه محدودیتی را دارا می باشد. جنس این توپ ها باید پلی اتیلن (PE) و یا پلی پروپیلن (PP) بوده و نیز فاقد درز باشد.

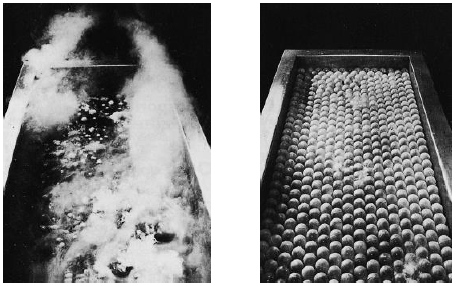

در شکل 19 نمونه ای از وان حاوی محلول گرم اسیدشویی فلزات در دو وضعیت مختلف نشان داده شده است. در اینجا صرفاً از یک لایه توپ جهت عایق نمودن سطح محلول استفاده شده و همانگونه که مشاهده می شود همین یک لایه تاثیر چشمگیری را در کاهش میزان بخارات متصاعد شده دارد.

شکل 19. نمایی از سطح وان حاوی محلول اسیدشویی در دو وضعیت مختلف.

همچنین در شکل 20 نمونه ای دیگر از سطح یک وان پوشیده شده توسط چندین لایه توپ پلاستیکی نشان داده شده است.

شکل 20. نمایی از سطح یک وان پوشیده شده توسط توپ پلاستیکی.

3- به منظور عایق بندی دیواره ها و کف وان های فلزی توصیه می شود از عایق هایی همچون یونولیت و یا پشم شیشه جهت پوشاندن دیواره ها و کف وان استفاده شود. در شکل 21 نمونه ای از وان آهنی عایق بندی شده مشاهده می شود.

شکل 21. نمایی از وان آهنی روکش شده با مواد عایق.

4- توصیه می شود که دمای فضای کارگاه همواره کنترل گردد و در صورت وجود هرگونه درز و شکستگی در پنجره های کارگاه نسبت به بر طرف نمودن آنها اقدام گردد. با تغییر فصول سال اهمیت این موضوع بیشتر مشخص می گردد.

5- راه حلی ابتدایی و ساده جهت گرم نمودن محلول ها در وان های آهنی استفاده از شعله به صورت مستقیم می باشد. در این حالت مشعل در مجاورت کف وان قرارداده می شود. به این ترتیب با گرم شدن ورق کف حرارت به محلول مورد نظر منتقل می گردد. این روش از جمله قدیمی ترین تکنیک های استفاده شده در گرم نمودن مخازن آهنی می باشد که معایب بسیاری دارد. از جمله عیوب آن می توان به عدم توزیع حرارت یکنواخت، از بین رفتن ورق کف وان به دلیل مجاورت با حرارت مستقیم، آلودگی هوای کارگاه ناشی از احتراق و سخت شدن شرایط تنفسی برای اپراتور خط و همچنین خطرات جانی به دلیل احتمال بروز آتش سوزی در اثر مجاورت مواد قابل اشتعال اشاره نمود. متاسفانه این روش منسوخ کماکان در برخی واحدها بکارگرفته می شود.

6- توصیه می شود که به جهت حصول اطمینان از عملکرد صحیح سیستم گرمایشی و جلوگیری از آسیب رسیدن به آنها از تجهیزات ایمنی نظیر کنترل کننده دما و سطح محلول استفاده شود. در شکل 22 نمایی از وان مجهز به سیستم نمایشگر وکنترل کننده دما و نیز کنترل کننده سطح نشان داده شده است.

شکل 22. نمایی از یک وان مجهز به سیستم های کنترل کننده ی دما و سطح محلول.

7- همواره توصیه می شود به هنگام نصب گرم کن های برقی از کابل های استاندارد و متناسب با توان گرم کن استفاده شود. همچنین بکارگیری تجهیزات کنترلی نظیر کنترل فاز و تابلو برق اکیداً توصیه می شود.

8- به هنگام نصب گرم کن های برقی از آب بند بودن تمامی مناطق آن و نیز برق نداشتن غلاف اطمینان حاصل نمایید. عدم تامین ویژگی های مذکور منجر به آتش سوزی و برق گرفتگی خواهد شد.

9- معمولاً ترجیح داده می شود که تا حد امکان از ورود اشیاء فلزی حتی گرم کن ها به درون وان های آبکاری جلوگیری شود. علت این پدیده صرف نظر از رفتار خوردگی فلزات در محیط های آبی، جلوگیری از ایجاد جریان های سرگردان (Bipolar effect) می باشد. از این رو استفاده از گرم کن های سرامیکی و تفلونی می توانند مناسب باشند.

جمع بندی:

از آنجائیکه استفاده از سیستم های گرمایشی و سرمایشی در خطوط آبکاری می تواند تبعات مختلفی را بر روی راندمان تولید، هزینه های تمام شده و نیز شرایط حاکم بر کارگاه داشته باشد توصیه می شود در انتخاب تجهیزات مربوطه نهایت دقت به عمل آید. با محاسبه ی حجم محلول ها و در نظر گرفتن دمای کاری آنها می توان مشخصات مبادله کننده را ارزیابی نمود. بزرگ بودن بیش از حد مبادله کننده علاوه بر اتلاف حرارت منجر به از بین رفتن برخی مواد شیمیایی موجود در محلول ها می گردد. مقاومت شیمیایی مبادله کننده ها باید متناسب با ماهیت محلول مورد نظر انتخاب گردد. توصیه می شود که هنگام تهیه سیستم های گرمایشی و سرمایشی تمامی جوانب اعم از کارآیی، ایمنی و خدمات پس از فروش آنها در نظر گرفته شود.

مرجع سایت ایران بورد الکتریک

www.ibe-co.com

اهمیت به کارگیری تجهیزات استاندارد و کارآمد در بهبود کیفیت و راندمان فرآیند آبکاری (3)

بخش سوم : تاثیر بکارگیری آبکشی های به هم پیوسته (Cascade rinsing)

رضا مهتر قرهداغی(کارشناس ارشد خوردگی و حفاظت از مواد)

پیام صمدی(کارشناس ارشد مهندسی مواد و متالورژی)

چکیده:

صرف نظر از نوع فرآیند آبکاری وجه مشترک اکثر خطوط آبکاری استاندارد در دنیا حضور وان های آبکشی متعدد می باشد و از آنجائیکه خروجی این وان ها حجم عمده ای از پساب را تشکیل می دهند لازم است که میزان آب مصرفی در حین فرآیندهای آبکشی به حداقل رسانده شود. به این ترتیب علاوه بر کاهش مصرف آب می توان حجم پساب و هزینه های مرتبط با آن را نیز به حداقل رساند. امروزه در کشورهای پیشرفته استفاده از سیستم آبکشی چند مرحله ای به هم پیوسته (Cascade rinsing)، با هدف به حداقل رساندن میزان مصرف آب در طی فرآیندهای شستشو، یک الزام قانونی می باشد. با استفاده از این روش بالاترین راندمان شستشو در کنار کمترین میزان مصرف آب برآورده می شود. در مقاله ی قبلی اشاره ای کوتاه به این روش شده بود اما نظر به اهمیت آن در این مقاله به صورت موضوعی به آن می پردازیم.

مقدمه:

دلیل اهمیت شستشو چیست و چرا این فرآیند به ظاهر ساده، مهم است؟ شاید اشاره به این نکته که امروزه در کشورهای پیشرفته در یک خط آبکاری استاندارد نیکل – کروم از میان هر چهار وان موجود در خط، سه عدد وان به فرآیند شستشو اختصاص دارد برای مشخص شدن میزان اهمیت این مرحله کافی باشد. در واقع در خطوط استاندارد مرحله ی شستشو باید بعد از هر مرحله ی اصلی و به منظور برآورده نمودن اهداف زیر به کار گرفته شود :

1- متوقف نمودن واکنش شیمیایی محلول با قطعه

2- جلوگیری از آلوده شدن محلول های مراحل بعدی بواسطه ی انتقال محلول های مراحل قبلی به درون آنها

3- ممانعت از تغییر شرایط سطحی قطعه و تشکیل لکه به دلیل باقی ماندن محلول بر روی آن

شستشوی مناسب با بکارگیری حداقل مقدار نیروی انسانی و آب یک هدف ایده آل بوده که معمولاً به سختی برآورده می شود اما به جهت تبعات اقتصادی و زیست محیطی مربوط به آن همواره به عنوان هدف نهایی و مطلوب مورد توجه بوده است. کاهش نرخ مصرف آب علاوه بر کم کردن هزینه های مربوط به تامین آب، منجر به کاهش حجم پساب ناشی از خط و نیز توجیه پذیری اقتصادی بازیابی آن خواهد گردید که با این رویکرد تبعات زیست محیطی و اقتصادی کاهش مصرف آب مشخص می گردد. متاسفانه به دلیل ارزان بودن آب در کشور و عدم نظارت و مدیریت دقیق بر واحدهای آبکاری، اکثر فعالان این حوزه بدون در نظر گرفتن تبعات مربوط به فعالیت خود حجم غیر قابل قبولی از پساب را وارد واحد سیستم های فاضلاب می نمایند. این در حالیست که در کشورهای پیشرفته واحدهای آبکاری موظف هستند که با اتخاذ روش های مدیریتی کارآمد نسبت به تامین منابع آبی مورد نیاز خود اقدام نمایند. به طور مثال اگر یک واحد در روز نیاز به پنجاه متر مکعب آب داشته باشد تنها مجاز می باشد که بیست درصد از نیاز خود را از سیستم آب شهری استفاده نمایند و مابقی آنرا را باید از بازیابی پساب های کارگاه تامین نماید. با این رویکرد صاحبان اینگونه مراکز نه تنها ضرورت محافظت از منابع آبی خود را به خوبی درک می نمایند بلکه تمام تلاش خود را به کار می گیرند که کمترین میزان مصرف آب را در مراحل مختلف خطوط آبکاری داشته باشند. در واقع فعالان صنعت آبکاری در دنیا در تعریف عبارت "میزان تلاش لازم برای آبکاری یک قطعه" بازنگری نموده اند، به این مفهوم که در گذشته این عبارت بیشتر مترادف بود با مجموع مقدار ساعت کاری صرف شده توسط هر نفر اما از آنجائیکه امروزه هزینه های مربوط به مواد شیمیایی افزایش یافته و از سوی دیگر با پدیده های زیست محیطی و بحران کم آبی مواجه هستیم، فعالان این صنعت تبعات مربوط به این مضامین را نیز در باز تعریف عبارت فوق لحاظ نموده اند. به عبارت دیگر نقش استفاده ی بهینه از منابع را در طول فرآیند آبکاری قطعات برجسته نموده اند.

همانگونه که اشاره شد از جمله مراحلی که نقش بسزایی در تعیین میزان آب مصرفی یک خط آبکاری دارد مرحله ی آبکشی می باشد که با اتخاذ روش های کارآمد می توان آب مورد نیاز آنرا به طور چشمگیری کاهش داد. در این مقاله ابتدا شاخص های مرتبط با مرحله آبشویی را مرور کرده و سپس به تاثیر بکارگیری آبکشی های چند مرحله ای می پردازیم.

ضرورت شستشو و نسبت رقیق شدن:

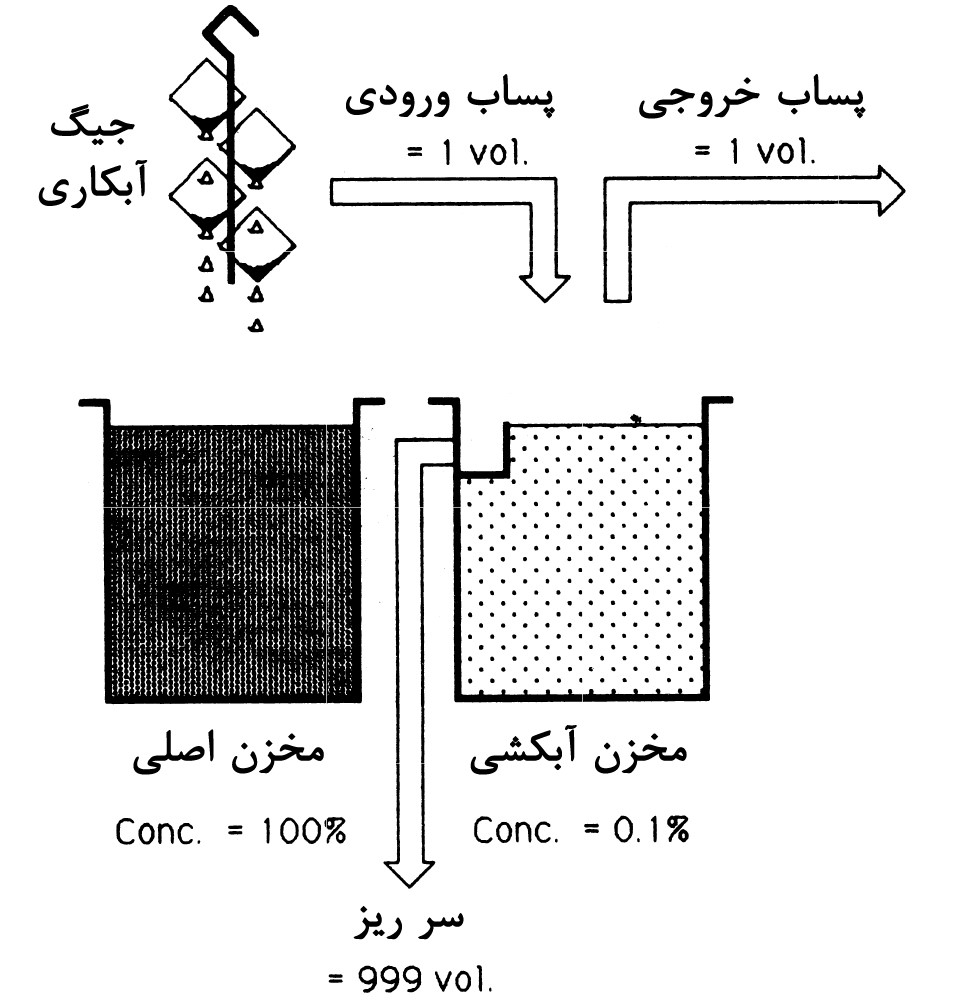

به صورت عمومی لازم است که قطعات بین فرآیندهای مختلف آبکشی شوند. حال اگر قطعه ای که از مرحله ی شستشوی قلیایی (نظیر چربیگیری) بدون آبکشی وارد مرحله ی اسید شویی شود، منجر به آلوده شدن و تشکیل نمک روی سطح آن می گردد و لذا احتمال لکه دار شدن پوشش خواهد بود. متعاقباً اگر بعد از این مرحله نیز آبکشی انجام نشود محلول اصلی آبکاری آلوده خواهد شد. از سوی دیگر اگر آبکشی ها در آب آلوده انجام شود می تواند منجر به غیر فعال شدن سطح قطعات و یا انجام واکنش های جانبی و تشکیل رسوبات در درون مخازن آبکشی گردد. بنابراین رقیق سازی وان های آبکشی و تازه نمودن آب درون آنها مسئله ای حیاتی می باشد. شستشوی مناسب و استاندارد با غوطه ور نمودن قطعه در درون مخزن حاوی آب تمیز و روان صورت می پذیرد و این فرآیند منجر به رقیق شدن محلول به جا مانده بر روی قطعات می گردد. در این میان شاخصی وجود دارد به نام نسبت رقیق شدن که با استفاده از رابطه زیر محاسبه می گردد. در برخی موارد به این پارامتر فاکتور شستشو نیز گفته می شود.

مسئله ی مهم مقادیر عددی تعریف شده برای هر یک از مراحل می باشد. به عبارت دیگر مقادیر مجاز برای هر یک از عناصر در آبکشی های بعد از مراحل اصلی در تعیین نرخ جریان آب مورد نیاز موثر خواهد بود. شایان ذکر است حد مجاز آلاینده ها در پساب آبکاری در کشورهای اروپایی بسیار سختگیرانه است. به طور مثال برای عناصری همچون نیکل، مس و روی حد مجاز ppm 1 و در مورد کروم ppm 1/0 می باشد.

با استفاده از رابطه ی مربوط به "فاکتور رقیق شدن" می توان نرخ میزان مصرف آب را تعیین نمود و همچنین در صورت داشتن میزان غلظت مجاز تعیین شده از سوی سازمان های مربوطه برای غلظت عنصر آلاینده در پساب نهایی، می توان حجم آب مورد نیاز جهت دستیابی به غلظت مورد نظر را برآورد نمود. به جهت تبیین هر چه بهتر این معادله در ادامه مثالی ارائه می شود.

مثال : قطعات نیکل داده شده در درون یک وان دارای جریان آب روان شستشو داده می شوند. نرخ ورود پساب به وان شستشو (Drag out ) به مقدار 4 لیتر در هر ساعت تخمین زده می شود. اگر بخواهیم با نسبت 2000 این پساب را رقیق سازی نماییم به چه میزان آب در هر ساعت نیاز خواهیم داشت؟ ضمناً فرض می شود که غلظت فلز نیکل در حمام آبکاری 75 گرم بر لیتر باشد.

اگر تصور کنیم که شستشو صرفاً درون یک وان شستشو انجام شود (به صورت تک مرحله ای سرریز دار) طبق رابطه ی ارائه شده خواهیم داشت :

Dilution ratio = (4 + x) / 4 = 2000

با توجه به حجم پساب ورودی (Drag in) به وان شستشو و نظر به اینکه رقیق سازی با نسبت 2000 انجام می شود نرخ آب مورد نیاز تقریباً برابر با 8000 لیتر در هر ساعت خواهد بود. باید به این نکته اشاره نمود که نسبت رقیق سازی 2000 مورد تایید شرکت های معتبر در دنیا بوده و عددی منطقی، استاندارد و متداول می باشد. در این میان شاخصی وجود دارد به نام ثابت رقیق شدن که با حرف k نشان داده می شود و معکوس نسبت رقیق شدن می باشد :

بوسیله ی این پارامتر می توان غلظت عنصر مورد نظر را در وان شستشو محاسبه نمود. به این ترتیب که با ضرب نمودن غلظت اولیه ( C0 ) در ثابت رقیق شدن می توان به غلظت عنصر مورد نظر ( C ) در وان شستشو رسید. با توجه به غلظت فلز نیکل در محلول اصلی ( gr/lit 75 که معادل ppm75000 است)، خواهیم داشت :

(1/8000)×75000= 9.375 ppm

در حقیقت در این مثال با دانستن نرخ جریان آب توانستیم میزان رقیق شدن پساب را در آخرین شستشو تخمین بزنیم. حال اگر تصور کنیم که حد مجاز غلظت نیکل در شستشوی نهایی آبکاری تقریباً ppm10 باشد، یعنی غلظت مجاز تعریف شده این مقدار باشد، جهت رقیق سازی پساب تنها با استفاده از یک مرحله شستشوی سرریزدار نیاز به نرخ جریانی در حدود 8000 لیتر در هر ساعت خواهیم داشت که غیر قابل تصور و فاقد هرگونه توجیه اقتصادی می باشد.

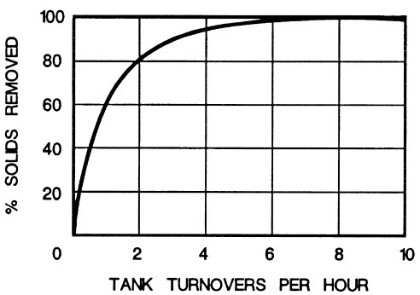

عمده هدف استفاده از شستشوی چند مرحله ای صرفه جویی در مصرف آب است به این ترتیب که با افزایش تعداد مراحل آبکشی، فرآیند رقیق سازی پساب را به جای یک مرحله در چندین مرحله ی متوالی انجام می دهیم و از همین رو در هر مرحله با پساب رقیق تری مواجه می شویم. در ادامه پیرامون این روش توضیحاتی ارائه می گردد.

شستشوی چند مرحله ای:

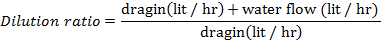

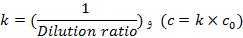

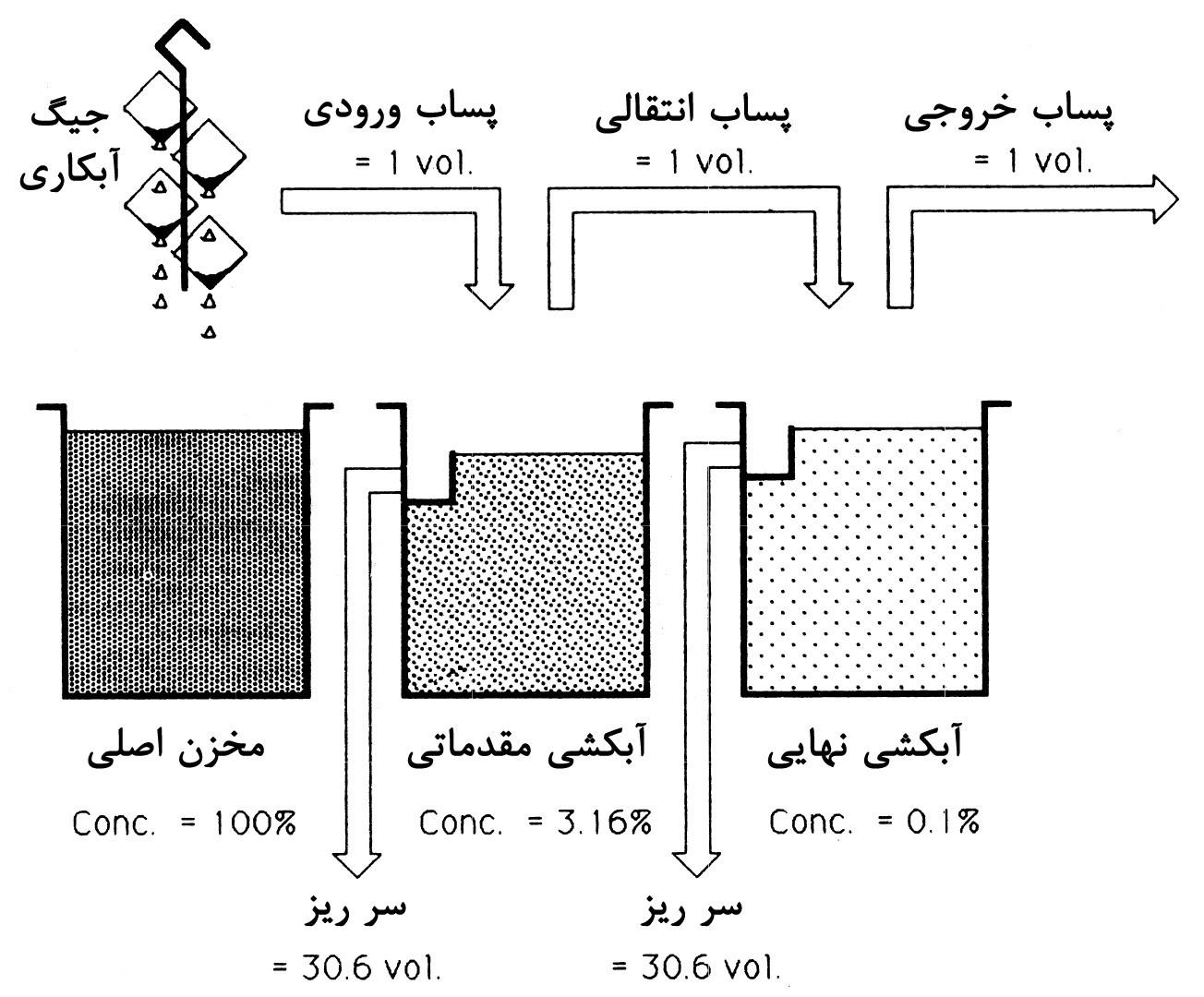

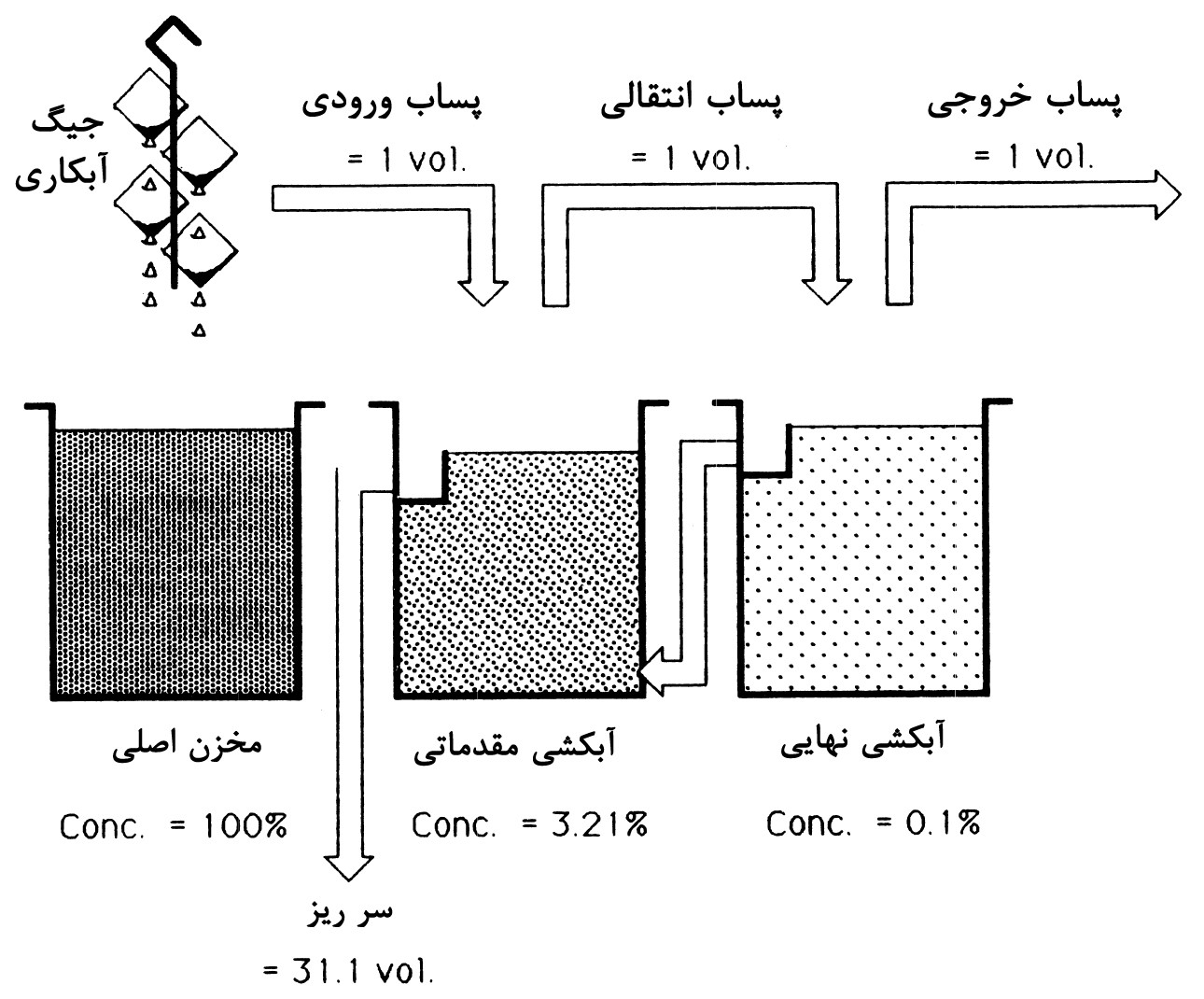

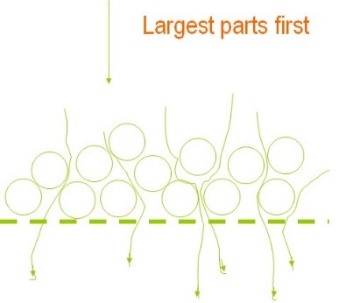

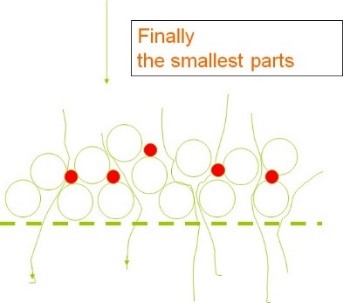

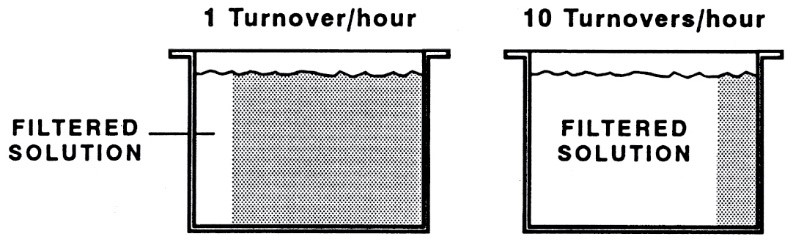

نشان داده شده است که با افزایش تعداد مراحل شستشو از یک به دو عدد، می توان به صورت محسوسی در مصرف آب صرفه جویی نمود. همانگونه که اشاره شد مبنای این پدیده افزایش تعداد مراحل رقیق شدن و در نتیجه کمتر شدن غلظت آلودگی ها در هر مرحله می باشد. جهت روشن تر شدن ماهیت این روش تصاویر شماتیکی از تاثیر افزایش تعداد آبکشی ها بر میزان نرخ آب مورد نیاز در اشکال 1 تا 3 نشان داده شده است. مشاهده می شود که با افزایش تعداد آبکشی ها میزان مصرف آب به طور چشمگیری کاهش می یابد. به این ترتیب که با افزایش مراحل رقیق سازی (آبکشی های دارای سرریز) نیاز به آب تازه در هر مرحله در مقایسه با حالتی که صرفاً از یک مرحله ی شستشو استفاده شود، کم می شود. در حالتی که تنها یک شستشو داشته باشیم، در برابر هر یک حجم پساب نیاز به 999 حجم آب در هر ساعت خواهد بود در حالیکه با افزایش تعداد آبکشی ها به دو عدد تقریباً نیاز به 31 حجم آب برای هر یک از شستشوها و در مجموع 62 حجم در هر ساعت برای هر دو خواهد بود. نهایتاً برای حالتی که سه مخزن شستشو داشته باشیم این عدد به 27 حجم کاهش خواهد یافت.

شکل 1. طرح شماتیکی از رقیق شدن پساب در وان های آبکشی یک مرحله ای دارای سرریز.

شکل 2. طرح شماتیکی از رقیق شدن پساب در وان های آبکشی دو مرحله ای دارای سرریز.

شکل 3. طرح شماتیکی از رقیق شدن پساب در وان های آبکشی سه مرحله ای دارای سرریز.

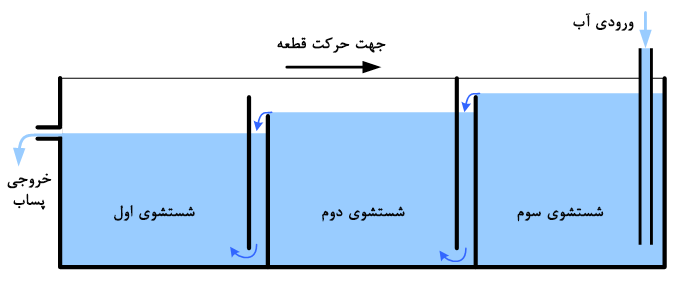

همانگونه که مشاهده گردید در این روش با بکارگیری مخازن شستشو به صورت جدا از هم و افزایش مراحل رقیق سازی توانستیم میزان مصرف آب را کاهش دهیم. حال اگر سیستم شستشو را به نحوی طراحی نماییم که جریان آب ورودی از تمامی وان ها عبور نماید، میزان مصرف آب باز هم کاهش خواهد یافت. در ادامه به معرفی فرآیند شستشوی چند مرحله ای به هم پیوسته می پردازیم.

نگاهی به شستشوی چند مرحله ای به هم پیوسته (Cascade rinsing):

همانگونه که اشاره گردید در یک فرآیند شستشوی ایده آل باید با کمترین میزان مصرف آب، قطعات شستشو داده شوند. امروزه یکی از موثرترین روش ها در خطوط آبکاری دنیا به کارگیری شستشو های چند مرحله ای به هم پیوسته (Cascade rinsing) است. این سیستم مشابه با روش قبلی می باشد با این تفاوت که سرریز هر وان وارد وان قبلی خود می شود و به این ترتیب تنها نیاز به یک ورودی و یک خروجی خواهد بود. در شکل 4 نمونه ای از این سیستم نشان داده شده است.

شکل 4. شماتیکی از سیستم شستشوی دو مرحله ای به هم پیوسته.

در این سیستم، با استفاده از چند مرحله ی به هم پیوسته تلاش می شود تا غلظت عناصر فلزی و نیز سایر عناصر آلاینده نظیر سیانور در پساب خروجی به پایین ترین میزان ممکن برسد و در عین حال کمترین مقدار آب ممکن مصرف شود. نرخ آب مصرفی در این سیستم نیز توسط میزان حد مجاز رقیق سازی برای هر عنصر و نیز نوع فرآیند آبکاری ( آویز یا بشکه ) تعیین می شود.

در مورد آبکاری بشکه ای (Barrel) نرخ جریان آب مورد نیاز بیشتر است که در این میان اندازه بارل ، سایز سوراخ ها و نیز هندسه ی قطعات نقش تعیین کننده ای را در میزان محلول خارج شده ( Drag out ) از محلول اصلی دارند و از همین رو نرخ جریان آب مورد نیاز برای شستشو متفاوت خواهد بود. در این مورد حداقل نرخ آب مصرفی گزارش شده جهت شستشوی 50 تا 100 لیتر به ازاء هر ساعت می باشد. در مورد آبکاری آویز (Rack ) توصیه می شود که در خانه ی آخر از شستشوی اسپری استفاده گردد.

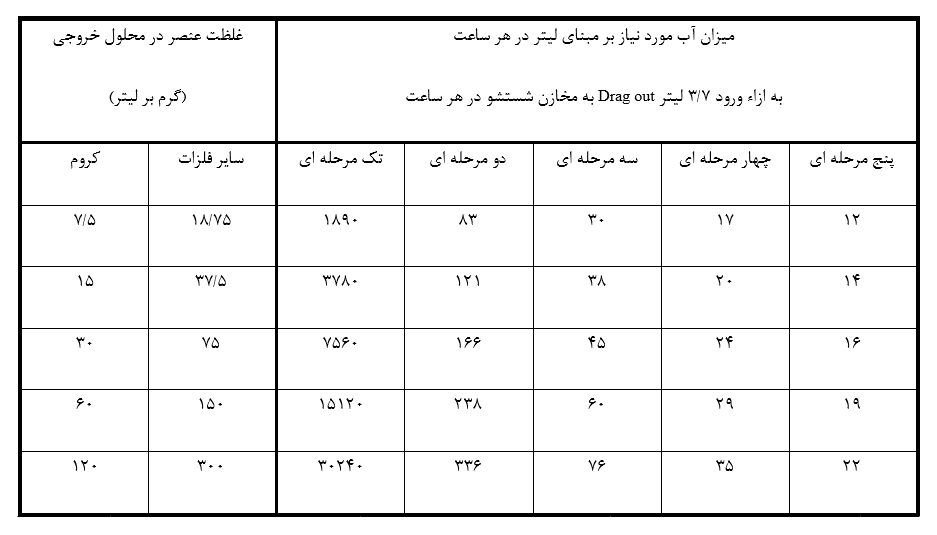

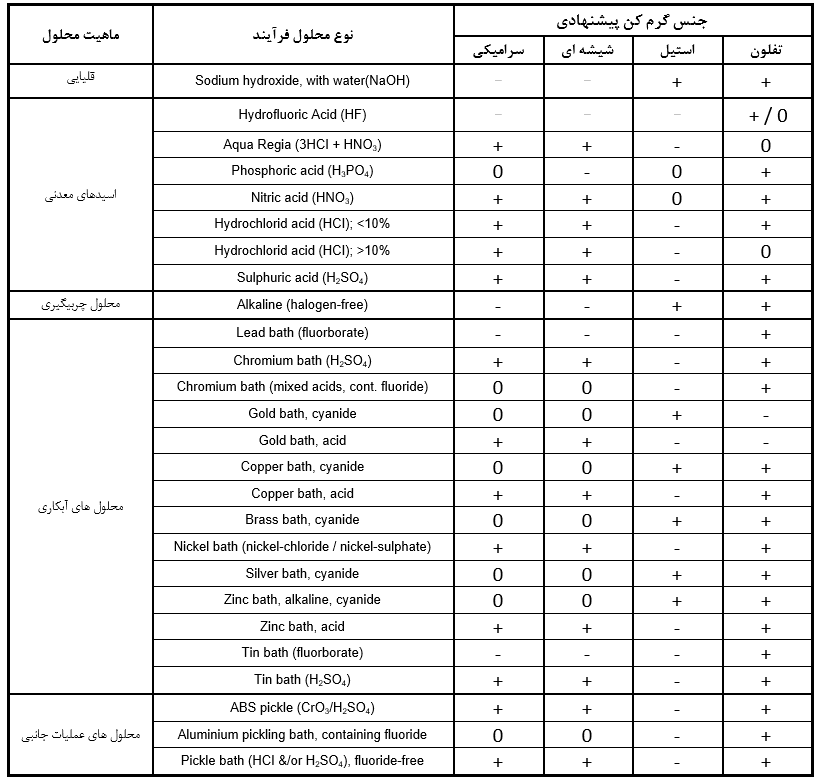

همانگونه که اشاره شد نرخ رقیق سازی متفاوت می باشد. امروزه در اروپا توصیه می شود که در طی فرآیندهای آماده سازی (Pre treatment) نسبت رقیق سازی باشد، یعنی به ازاء هر یک حجم پساب ورودی (Drag in ) باید 999 حجم آب داشته باشیم تا به این نسبت رقیق سازی صورت بگیرد. همینطور نسبت رقیق سازی پیشنهاد شده بعد از فرآیند آبکاری روی و بعد از فرآیند تکمیلی نظیر پسیواسیون می باشد که مورد آخر، به دلیل سختگیرانه بودن، کمتر برآورده می شود. لازم به ذکر است مقدار سطح آبکاری شده در هر ساعت نیز از جمله شاخص های موثر در تعیین میزان نرخ جریان مورد نیاز می باشد. مجدداً باید یادآوری نمود نظر به اهمیت حفاظت از محیط زیست و نیز ضرورت صرفه جویی در مصرف آب لازم است تمامی تمهیدات لازم جهت کاهش پساب تولید شده را اتخاذ نمود. رعایت مواردی همچون آهسته خارج کردن جیگ های آبکاری از درون محلول ها، افزایش زمان چکه، استفاده از صفحات شیبدار در فصل مشترک وان ها و طراحی جیگ مناسب پیشنهاد می شود. در ادامه مقایسه ی عددی جهت تبیین هر چه بهتر موضوع ارائه می شود. اگر میزان محلول خارج شده ( Drag out ) از یک وان آبکاری نظیر نیکل در حدود 7/3 لیتر در هر ساعت باشد و بخواهیم غلظت عناصر را در شستشوی نهایی برای فلز کروم به مقدار ppm 15 و برای سایر فلزات نظیر نیکل و روی به مقدار ppm 38 کاهش دهیم، جدول زیر مقادیر عددی مربوط به نرخ جریان آب مورد نیاز را در غلظت های اولیه متفاوت و نیز در انواع حالت های شستشوی یک تا چند مرحله ای ارائه می کند. این اعداد با استفاده از روابط حاکم استخراج شده است.

جدول 1. شرایط حاکم و نرخ جریان آب مورد نیاز در شستشوهای به هم پیوسته.

همانگونه که مشاهده می شود در حالتی که غلظت کروم در پساب خروجی ( Drag out ) lit/gr 120 باشد و در صورتی که تنها از یک شستشوی تک مرحله ای سرریز دار استفاده نماییم نیاز به بیش از سی هزار لیتر آب در هر ساعت خواهد بود و این در حالیست که در صورت به کارگیری سیستم شستشوی سه مرحله ای این عدد به کمتر از هشتاد لیتر آب در هر ساعت کاهش خواهد یافت که تفاوت حاصله بسیار چشمگیر است. در شکل 5 نمونه ای از وان آبکشی به هم پیوسته از نوع سه مرحله ای نشان داده شده است. همچنین با افزایش تعداد مراحل شستشو مصرف آب باز هم کمتر خواهد شد که معمولاً در انتخاب تعداد مراحل شستشو از روابط حاکم میان غلظت اولیه و نیز حد مجاز غلظت عنصر آلاینده در درون وان های شستشو استفاده می شود.

شکل 5. شماتیکی از سیستم شستشوی سه مرحله ای به هم پیوسته.

در پایان یادآور می شود که هر چه تعداد مراحل شستشوی بهم پیوسته (Cascade rinsing) بیشتر باشد مصرف آب کمتر خواهد بود و غلظت آلاینده ها در پساب خروجی با راندمان بالاتری کاهش خواهد یافت و در عین حال کیفیت آبکشی بواسطه رعایت فاکتور رقیق شدن نیز افزایش می یابد. همچنین توصیه می شود که بر روی وان های آبکشی از سیستم تلاطم هوایی استفاده شود زیرا در غیر اینصورت ممکن است آب تمیز قبل از استفاده شدن وارد سر ریز شود و به این ترتیب به هدر رود.

همواره نکات زیر را در بکارگیری شستشوهای چند مرحله ای به هم پیوسته باید در نظر داشت:

1- هر چه غلظت ناخالصی در محلول بیشتر می شود نرخ جریان آب مورد نیاز، صرف نظر از تعداد مراحل شستشو، بیشتر می شود. یاد آور می شود که غلظت پساب با حجم Drag out نسبت مستقیم دارد.

2- در صورتی که تنها از شستشوی یک مرحله ای استفاده گردد، نرخ جریان آب مورد نیاز جهت شستشو با نسبت مستقیم بر اساس غلظت ناخالصی در پساب افزایش می یابد.

3- نرخ جریان آب مورد نیاز با افزودن تنها یک مرحله شستشو به طور چشمگیری کاهش می یابد.

4- در جدول ارائه شده بیشترین تغییرات در میزان آب مورد نیاز در میان شستشوهای تک مرحله ای به دو مرحله ای می باشد. در حالی که کمترین تغییرات در نرخ جریان آب مصرفی در افزایش تعداد شستشوها از چهار به پنج مرحله است.

5- کاهش دادن حجم Drag out و کم کردن نرخ انتقال آن به وان های شستشو در مقابل کم کردن غلظت پساب توسط شستشوهای چند مرحله ای به هم پیوسته در اولویت قرار می گیرد. به بیان دیگر با بکارگیری روش های موثر باید تا حد امکان از انتقال محلول وان های اصلی نظیر نیکل و کروم به وان های آبکشی جلوگیری نمود.

جمع بندی:

متاسفانه بخش وسیعی از فعالان حوزه ی آبکاری علیرغم آگاه بودن نسبت به مصرف بی رویه ی آب توسط واحدهای مربوطه شان هیچگونه برنامه ی عملی جهت کاهش میزان مصرف آب ندارند و صرفاً به دنبال یافتن روش های تامین آن نظیر حفر چاه های غیر مجاز، خرید آب های بی کیفیت و ... هستند که شاید عمده ترین دلیل این موضوع را بتوان فعالیت های پنهانی آنها و عدم نگرانی از بر ملا شدن ماهیت کاریشان از یک سو و نیز ارزان بودن آب از سوی دیگر دانست. این عدم توجه منجر به بروز مشکلات متعدد از جمله تولید حجم وسیعی از پساب می گردد که معمولاً به دلیل عدم وجود سیستم های خنثی سازی این پساب مستقیماً به درون سیستم های فاضلاب ریخته می شود. این در حالیست که استفاده از سیستم های شستشوی چند مرحله ای به هم پیوسته (Cascade rinsing) نه تنها منجر به کاهش چشمگیر مصرف آب می گردد بلکه سبب افزایش راندمان آبکشی ها و نیز کاهش حجم پساب ناشی از خط می شود. کلام آخر اینکه اگر نگاه ما به پدیده ی صرفه جوئی در مصرف آب صرفاً مادی نباشد و لحظه ای از منظر هدر رفتن منابع این سرزمین به آن نگاه کنیم و وجوه اخلاقی کارمان را قضاوت نماییم، به طور حتم در نحوه ی مصرف آب تجدید نظر اساسی خواهیم نمود.

مرجع سایت ایران بورد الکتریک

www.ibe-co.com

اهمیت به کارگیری تجهیزات استاندارد و کارآمد در بهبود کیفیت و راندمان فرآیند آبکاری (2)

بخش دوم : فیلتراسیون

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

چکیده:

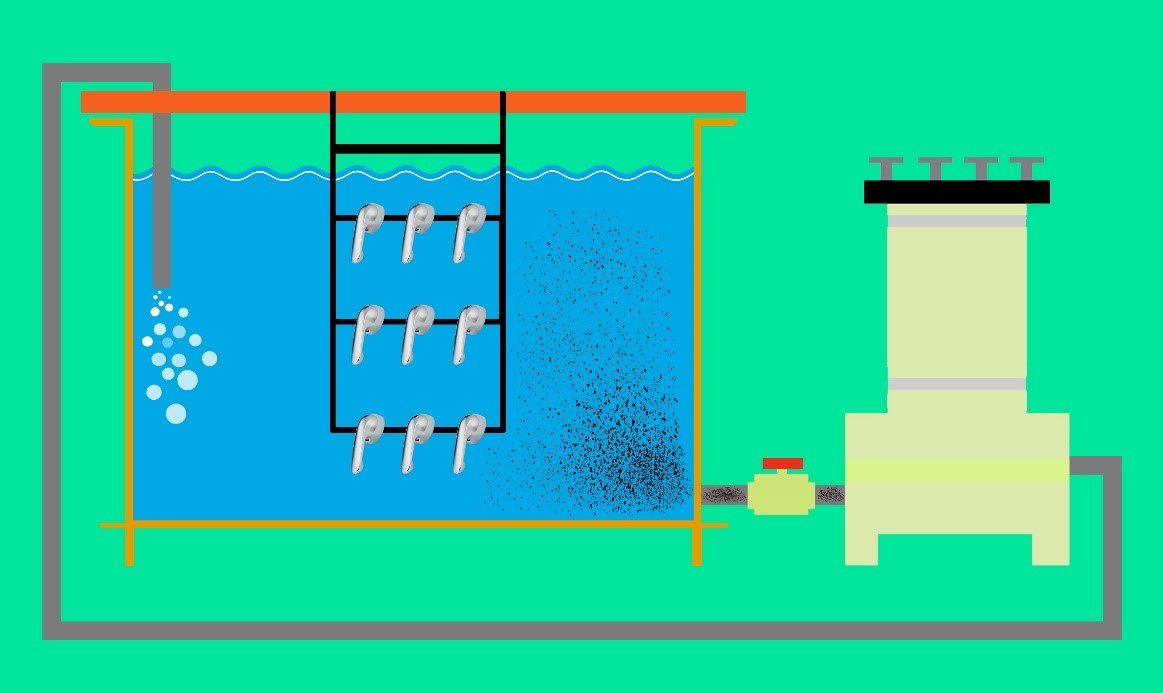

در بخش قبلی مجموعه مقالات بکارگیری تجهیزات استاندارد و کارآمد، مطالبی پیرامون روش های مختلف ایجاد تلاطم در محلول و اهداف بکارگیری آن در خطوط آبکاری ارائه گردید که از جمله تاثیرات مهم آن ایجاد جریان های شدید در درون محلول بود. هر چند جهت دستیابی به نتایج عملی مطلوب و به منظور ایجاد شرایط یکسان در تمامی نقاط محلول استفاده از اینگونه تلاطم ها اجتناب ناپذیر می باشد اما از سوی دیگر این تلاطم ها منجر به معلق شدن ذرات ناخالصی موجود در محلول و احتمال همرسوبی آنها در درون پوشش می شود که این به معنای افزایش تعداد قطعات مردود در بازرسی های کنترل کیفی می باشد. بکارگیری فیلتراسیون در خطوط آبکاری موثرترین روش در جهت حذف نمودن ناخالصی ها و ذرات معلق در محلول ها می باشد. از این رو با توجه به اهمیت فیلتراسیون و تاثیرات آن بر روی کیفیت پوشش، این مقاله به این موضوع اختصاص یافته است.

مقدمه:

شاید فیلتراسیون محلولهای آبکاری جزء اولین ضرورت هایی بود که از همان ابتدا در ذهن آبکاران شکل گرفت، چرا که جذب شدن هرگونه آلودگی بر روی پوشش نهایی و عیوب ظاهری ناشی از آن غیر قابل پذیرش بود. از سوی دیگر ایجاد تلاطم در درون محلول و در نتیجه ایجاد یکنواختی در توزیع غلظت، حرارت و همچنین ممانعت از پسیو شدن آندها و تسریع فرآیند تامین یون فلزی ناشی از انحلال آندها، از جمله دیگر مزایای به کارگیری سیستم های فیلتراسیون بود که به مرور زمان آشکار گردید. در طول تاریخ صنعت آبکاری شرکت های سازنده ی فیلتر و تجهیزات مرتبط با آن نظر به نوع محلول و ماهیت ناخالصی موجود در آن کار بر روی سیستم های مختلف فیلتراسیون را در دستور کار واحدهای تحقیق و توسعه خود قرار داده اند تا به این ترتیب راندمان آنها را به بالاترین میزان ممکن افزایش دهند. نگاهی به تحولات صورت گرفته در طراحی فیلترها خود بیانگر تلاش های صورت گرفته است. در شکل 1 نمونه ای از فیلترهای استفاده شده در اواسط قرن بیستم نشان داده شده است. همچنین در شکل 2 تصاویری از فیلترهای امروزی ارائه شده است

.

شکل 1. نمونه ای از فیلترهای استفاده شده در اواسط قرن بیستم.

شکل 2. نمونه هایی از فیلترهای امروزی.

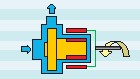

امروزه اکثر شرکت های سازنده ی فیلتر، محصولات خود را از نقطه نظر نوع صافی در سه دسته عرضه می نمایند که عبارتند از دیسکی، کارتریجی و کیسه ای. شایان ذکر است که گونه های دیگری نیز برای مصارف خاص وجود دارند، نظیر فیلترپرس ها که در خطوط تصفیه پساب با هدف جدا سازی رسوب جامد و لخته ای از آب بکار گرفته می شود. اساساً ساختار فیلترها شامل پمپ، مخزن و صافی می باشد و اصول کارکرد آن به این ترتیب است که محلول بوسیله ی پمپ به درون مخزن هدایت می شود و پس از عبور از درون صافی مجدداً به وان اصلی تزریق می گردد. رایج ترین نوع پمپ ها مکانیکی و مگنتیک می باشند که در شکل 3 تصاویر آنها نشان داده شده است. شایان ذکر است که پمپ های مگنتیک به دلیل عدم خوردگی قطعات درگیر با محلول (Mechanical seal) طول عمر بیشتری دارند.

شکل 3. پمپ های مگنتیک (الف) و مکانیکی (ب).

در ادامه به اختصار به معرفی و کاربرد هر یک از فیلترهای مذکور پرداخته می شود.

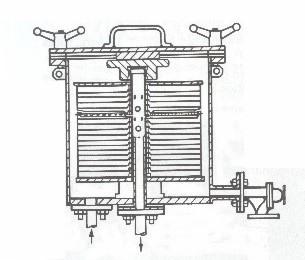

فیلترهای دیسکی: این فیلترها حاوی دیسک های پلاستیکی از جنس پلی پروپیلن بوده که به همراه صافی های کاغذی و یا پارچه ای از جنس پلی پروپیلن، که در میان دیسک ها جاگذاری می شوند، استفاده می گردد. در شکل 4 تصویری از فیلتر دیسکی و نیز شماتیکی از داخل آن ارائه شده است.

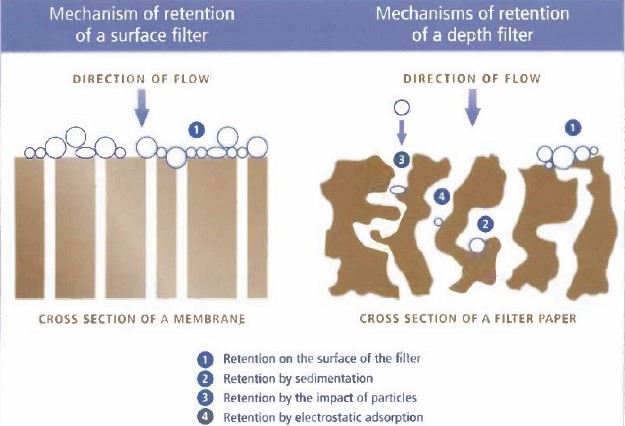

شکل 4. تصویری از فیلتر دیسکی.

مکانیزم حذف ذرات ناخالصی توسط این نوع فیلتر در شکل 5 به صورت شماتیک نشان داده شده است. همانگونه که مشاهده می شود چهار مکانیزم برای نحوه ی حذف شدن ناخالصی ها توسط صافی های درون مخزن پیش بینی شده است. در حالت اول که محتمل ترین مکانیزم می باشد، ذرات ناخالصی درشت بر روی حفرات میکرونی موجود در سطح صافی ها جذب می گردد و از همین رو شرایط را برای عبور ذرات بعدی دشوار می سازد. حالت دوم رسوب نمودن ذرات ناخالصی در درون بافت صافی ها می باشد. در حالت سوم ناخالصی ها به دلیل ضربات ناشی از سایر ذرات در درون ساختار صافی حبس می گردد و نهایتاً چهارمین مکانیزم پیش بینی شده که عمدتاً در مورد ذرات بسیار ریز حاکم است، جذب شدن بواسطه ی نیروهای الکترواستاتیک می باشد.

شکل 5. مقطع برش ورق صافی.

ورق های صافی معمولاً از جنس پارچه ای که عمدتاً دارای مش 50 میکرون و کاغذی ضخیم با مش 5 میکرون می باشند. شایان ذکر است که ورق های صافی کاغذی کربنی نیز وجود دارند که در برخی مواقع جهت حذف همزمان ناخالصی های معدنی و آلی مورد استفاده قرار می گیرند.

فیلترهای کارتریجی: در این نوع فیلتر از مغزی های پلاستیکی استوانه ای شکل که دارای حفرات سطحی فراوان می باشد استفاده می گردد. در شکل 6 تصاویری از اینگونه فیلترها و کارتریج های استفاده شده در آنها ارائه شده است.

شکل 6. تصاویری از فیلتر کارتریجی به همراه صافی های آن.

سطح خارجی کارتریج ها بسته به نوع کاربری آن، روکش می گردد. رایج ترین روکش کارتریج ها مجموعه ای از الیاف های مقاوم در برابر مواد شیمیایی است که بواسطه ی مش بندی آن، می توان محدوده ی وسیعی از ناخالصی ها را حذف نمود. مکانیزم حذف ذرات توسط کارتریج ها تقریباً مشابه با مکانیزم ارائه شده توسط دیسک های حاوی ورق های صافی می باشد.

فیلترهای کیسه ای: عمده ویژگی فیلترهای کیسه ای آرام بودن نرخ جریان محلول عبوری از داخل آنها می باشد و به این ترتیب فرصت لازم جهت حذف شدن ذرات ناخالصی که حذفشان نیاز به زمان دارد ، داده می شود. در شکل 7 تصاویر مربوط به اینگونه از فیلترها نشان داده شده است.

شکل 7. تصاویری از فیلترهای حاوی کیسه.

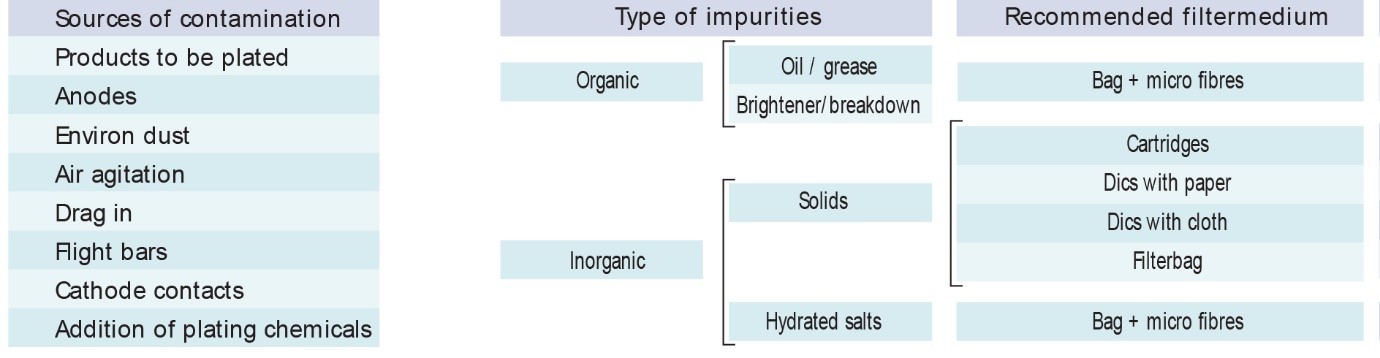

فیلترهای دارای کیسه کاربردهای متنوعی دارند و بسته به نوع کاربرد در وضعیت های مختلفی به کار گرفته می شوند. مهمترین موارد استفاده از این نوع فیلتر عبارت است از:

1. فیلتراسیون با کیسه ی خالی: برای فیلتراسیون اولیه ی محلولهای فسفاته، آب برداری و همچنین در سیستم های تصفیه پساب پیشنهاد می شود. از جمله ویژگی های فیلتر نمودن با استفاده از کیسه ی خالی می توان به گنجایش بالا در نگهداری ناخالصی های حذف شده و نیز هزینه نگهداری پایین اشاره نمود.

2. فیلتراسیون با کیسه ی حاوی کربن: هدف از این روش حذف آلودگی های آلی موجود و یا تولید شده در وان حین فرآیند آبکاری است که اغلب محصول شکسته شدن ساختار افزودنی ها به دلایل مختلف می باشد. شایان ذکر است آرام بودن جریان در فیلترهای کیسه ای منجر به افزایش کارآیی ذرات کربنی خواهد شد.

3. فیلتراسیون با کیسه ی حاوی الیاف با خواص آب گریزی جهت حذف ذرات چربی و روغن: این روش فیلتراسیون منجر به حذف لکه های روغنی موجود در محلولها می گردد. اهمیت حذف روغن از چربیگیری و پساب مربوط به آن در کاهش شاخص COD در آنالیز پساب کلی خط می باشد.

4. فیلتراسیون با کیسه های حاوی الیاف برای مصارف خاص: در مواقعی که رسوبات ژل مانند در درون محلول وجود دارد می توان از این سیستم بهره گرفت. از جمله مواردی که از این فیلتر استفاده می شود در محلول های قلع اسیدی می باشد که همواره حاوی ذرات معلق قلع چهار ظرفیتی هستند. بالا بودن سطح موثر الیاف ها مهمترین پارامتر در افزایش راندمان حذف ترکیبات شیمیایی مورد نظر می باشد.

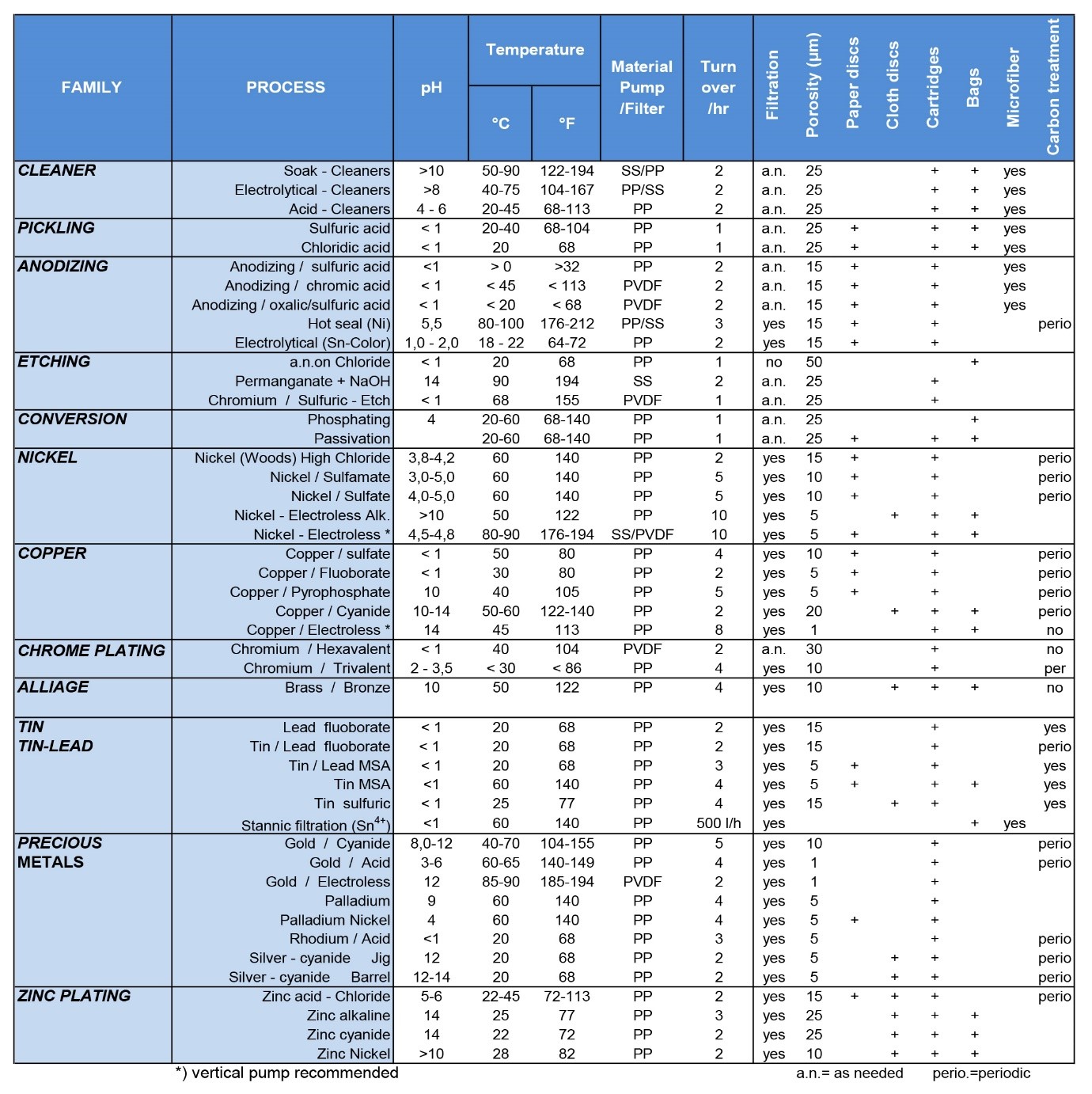

در جدول 1 دسته بندی کاربرد هر یک از فیلترهای مذکور ارائه شده است.

جدول 1. دسته بندی پیشنهادی برای استفاده از انواع فیلترها متناسب با نوع آلودگی.

به هنگام انتخاب فیلتر در نظر گرفتن موارد زیر می تواند به انتخاب هرچه صحیح تر کمک نماید:

1. سایز حفرات صافی فیلتر (میزان تخلخل صافی فیلتر)

2. ماهیت آلودگی ها

3. میزان آلودگی

4. دبی مورد نظر

5. فشار سیستم

6. نحوه به کارگیری فیلتر (پیوسته یا مقطعی)

7. محلول مورد نظر برای فیلتر

از آنجائیکه که موثرترین شاخص در حذف ناخالصی های جامد سایز حفرات صافی فیلتر می باشد، جهت تبیین نقش آن در راندمان فیلتراسیون، در ادامه به بررسی آن می پردازیم.

سایز حفرات،که برحسب میکرون تعریف می شود، متناسب با نوع محلول است که عمدتاً توسط تامین کنندگان مواد آبکاری تعیین می گردد. اگر ذرات موجود در محلول بزرگتر از حفرات صافی باشند، آنها به صورت مستقیم حذف خواهند شد (شکل9). در نتیجه ی انسداد حفرات توسط ذرات بزرگ، احتمال حذف ذرات کوچکتر نیز افزایش می یابد. به این ترتیب که اغلب ذرات دارای هندسه ی نامنظم می باشند و جذب شدن آنها توسط صافی فیلتر منجر به پدیده "پل زدن" می گردد. در شکل 10 این موضوع نشان داده شده است.

شکل 9. حذف شدن ذرات بزرگ به هنگام عبور از منافذ کوچک صافی فیلتر.

شکل 10. پدیده ی پل زدن.

همانگونه که در شکل 10 نشان داده شده است پدیده "پل زدن" می تواند در نتیجه ی گیر افتادن بیش از دو ذره معلق به طور همزمان در یک حفره نیز اتفاق بیافتد.

هنگامی که یک ذره در حفره ی صافی متوقف می شود (شکل 11)، حفره ی مذکور تقریباً بسته می شود و متعاقباً این حفره قابلیت حذف ذرات ریزتر را نیز مهیا می سازد. یادآور می شود که در ابتدا ذرات درشت تر حذف می شوند اما کماکان احتمال رد شدن ذرات ریزتر از میان آنها وجود دارد. به مرور زمان با ضخیم تر شدن لایه ی ناشی از حذف شدن ذرات بزرگ و تشکیل شدن کیک بر روی صافی ها، ذرات متوسط و نهایتاً بسیار ریز(میکرون) نیز حذف خواهند شد(شکل 12).

شکل 11. منافذ عبوری ذرات ریز پس از حذف شدن ذرات درشت.

شکل 12. حذف شدن ذرات بسیار ریز در نتیجه ی تشکیل کیک.

باید همواره در نظر داشت که عبور محلول حاوی ذرات معلق از درون فیلتر به دلیل رسوب نمودن ناخالصی ها بر روی صافی فیلتر منجر به پدیده ی افت فشار خواهد شد.

از سوی دیگر میزان حجم فضای خالی (فضای باز صافی ها) همواره از درجه اهمیت بالایی برخوردار می باشد. صافی با بالاترین میزان فضای خالی، مطلوب ترین حالت را داشته که بواسطه ی آن، طول عمر بیشتر و افت فشار اولیه ی کمتر را تضمین خواهد نمود. در شکل 13 به صورت شماتیک تاثیر میزان فضاهای خالی بر روی درصد جذب شدن ذرات ناخالصی توسط فیلتر نشان داده شده است.

شکل 13. تاثیر ریز شدن اندازه حفرات بر روی راندمان حذف ذرات ناخالصی از محلول.

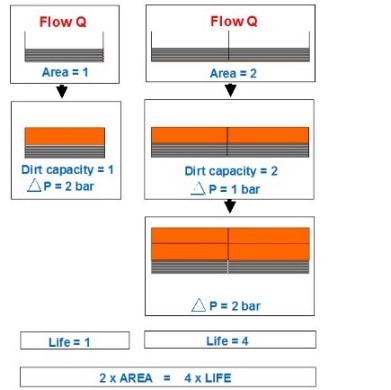

نرخ جریان عبوری نیز از اندازه حفرات صافی ها متاثر می شود که در ادامه به نحوه بهبود آن اشاره می شود. در شکل 14 تاثیر افزایش مساحت آزاد فیلتر دیسکی (مساحتی که محلول از آن عبور می کند) بر روی راندمان حذف ناخالصی ها از محلول نشان داده شده است. بدیهی است که هرچه ظرفیت نگهداری ناخالصی ها توسط فیلتر بیشتر باشد، طول عمر مفید فیلتر افزایش خواهد یافت.

شکل 14. تاثیر افزایش مساحت موثر فیلتر بر روی راندمان حذف و طول عمر فیلتر.

در شکل 14 مناطق نارنجی رنگ معرف کیک تشکیل شده در داخل فیلتر می باشد. مشاهده می شود که با دو برابر شدن سطح موثر فیلتر دیسکی، طول عمر آن چهار برابر شده است. همچنین در شکل 15 تاثیر هندسه سطح خارجی کارتریج بر روی میزان مساحت موثر فیلتر نشان داده شده است. ایجاد برجستگی بر روی سطح خارجی فیلتر منجر به افزایش سطح موثر فیلتر از 05/0 به 5/0 متر مربع در کارتریج های 10 اینچی می شود.

شکل 15. دو مقطع مختف از کارتریج فیلتر.

جهت انتخاب نوع فیلتر لازم است که آنرا را از دو دیدگاه اقتصادی و فنی مورد بررسی قرار دهیم که در ادامه به آنها پرداخته می شود.

ملاحظات اقتصادی در انتخاب فیلتر و تجهیرات مربوط به آن:

شاید بهترین مثال برای تبیین اهمیت در نظر گرفتن ملاحظات اقتصادی در انتخاب نوع فیلتر، اصل کوه یخ باشد (شکل 16). مطابق با این اصل نوک کوه یخ که از سطح آب بیرون آمده است کسر اندکی از حجم کلی کوه یخ را تشکیل می دهد و این در حالی است که همواره حجم بیشتری از کوه یخ در زیر آب پنهان بوده و قابل مشاهده نمی باشد. تناسب این اصل با انتخاب فیلتر از آنجاست که هزینه ی اولیه ای که مشتریان به هنگام خرید می پردازند همانند نوک کوه یخ است که در حدود 10 درصد هزینه هایی را که در آینده در پیش رو خواهند داشت را شامل می شود و شاید در نگاه اول اصلی ترین شاخص مشتریان به هنگام خرید باشد و این در حالی است که هزینه های مربوط به انرژی، کاهش تولید ناشی از خرابی فیلتر و متوقف شدن خط و نیز تعمیر و نگهداری از آن در حدود 90 درصد از هزینه های مرتبط با سیستم فیلتراسیون را در صورت انتخاب نادرست در آینده به آبکاران تحمیل خواهد نمود.

شکل 16. شماتیکی از اصل کوه یخ.

پس همواره باید این نکته را در نظر داشت که قیمت فیلتر نباید بیشترین تاثیر را در تصمیم گیری نهایی خریدار داشته باشد و باید بیش از هر چیز به هزینه های پیش رو توجه نمود.

ملاحظات فنی در انتخاب فیلتر و تجهیرات مربوط به آن:

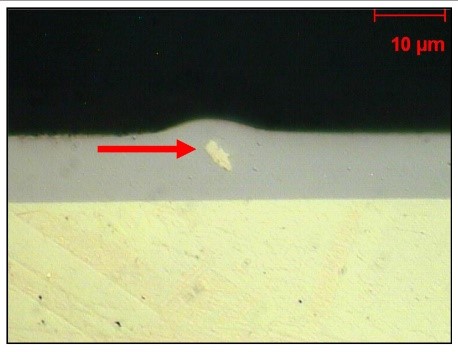

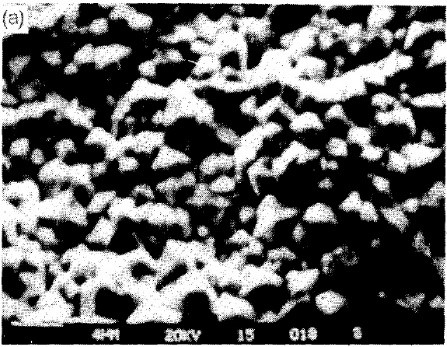

امروزه جلوگیری از زبری پوشش احتمالاً عمده ترین دلیل فیلتر نمودن محلول های آبکاری می باشد. در شکل 17 نمونه ای از حبس شدن یک ذره ی معلق در درون پوشش، که نهایتاً منجر به ایجاد زبری بر روی سطح خارجی آن گردیده، نشان داده شده است.

شکل 17. تصویر متالوگرافی از حبس شدن ذره ی ناخالصی در درون پوشش نیکل.

علاوه بر ذرات جامد معلق، آبکاران باید با سایر آلودگی های آلی و معدنی که به واسطه ی مواد به جا مانده در داخل قطعات (از مراحل قبل) به درون محلول وارد می شوند، نیز مقابله نمایند. همچنین قدرت پوشش دهی بیشتر با احتمال سوختگی کمتر، در حمام های عاری از آلودگی امکان پذیر می باشد. اگر اجازه ی به وجود آمدن این قبیل آلودگی ها در حمام داده شود، خواص پوشش تحت تاثیر قرار خواهد گرفت. از همین رو فیلتراسیون کربنی و یا صفحه گذاری با برق پایین به صورت پیوسته و یا دوره ای اغلب اینگونه آلودگی ها را حذف خواهد نمود.

هنگامی که می خواهیم یک سیستم فیلتراسیون را طراحی نماییم ابتدا باید هدف اصلی از آن را مشخص نماییم، که در این میان یکی از موارد زیر می تواند محتمل باشد:

1. سطح آبکاری شده با بالاترین کیفیت و همچنین با صافی سطحی و درخشندگی بالا

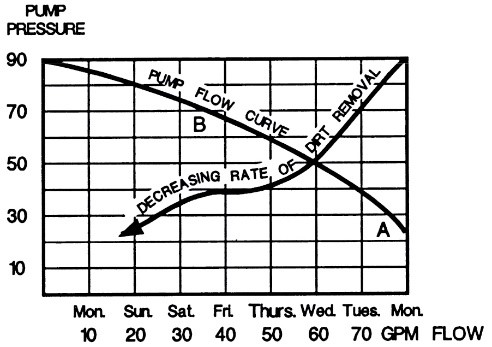

2. دستیابی به خواص فیزیکی مناسب از نقطه نظر اندازه دانه ی پوشش و نیز مقاومت در برابر سایش و خوردگی