شریه پیام آبکار – پاییز ۱۳۹۴

الماس مصنوعی و کاربیدهای سمنته و کاربرد آنها در ابزارهای حفاری

تهیه و تنظیم:

اصغر صادق آبادی

رئیس اداره مهندسی کالای پروژه های حفاری شرکت ملی حفاری ایران

الماس به دلیل خواص منحصر بفرد نظر صاحبان صنایع پیشرفته را به خود جلب کرده است. اولین الماس مصنوعی در 1950 میلادی توسط شرکت جنرال الکتریک ابداع گردید. الماس مصنوعی خیلی سریع وارد بازار شد و از آن برای کاربردهای سایش بالا استفاده گردید. از روشهای تولید پوشش های الماسی می توان به روش اکسی استیلن و روش CVD توسط پلاسما اشاره نمود. کاربیدهای سمنته دسته ای از مواد بسیار سخت و مقاوم در برابر سایش، شوک حرارتی و شوک مکانیکی می باشند. استفاده توام از الماس مصنوعی و کاربید سمنته، مادهای بسیار مفید برای ابزار حفاری مقاوم در برابر شوک و سایش بدست میدهد.

خواص منحصر به فرد الماس به عنوان یک پوشش برای دامنه وسیعی از مواد پیشرفته هنوز تحت مطالعه و تحقیق است. با توسعه روشهای جدید برای تهیه پوششهای الماسی متبلور در فشار کم به جای روشهای قبلی که مستلزم دما و فشار بالا بودند، این ماده قیمتی نظر محققان و صاحبان صنایع پیشرفته را شدیدا به خود جلب کرده است. این توسعه و گسترش، دامنه کاربرد جدید و وسیعی را در تکنولوژی الماس/ شبه الماس گشود. در اکثر کاربردهایی که مستلزم استفاده از مواد پیشرفته است، از الماس و یا پوششهای الماسی میتوان استفاده کرد.

دلیل این امر در خواص ویژه و منحصر به فرد الماس نهفته است. از جمله این خواص عبارت اند از الماس سخت ترین ماده شناخته شده در طبیعت است، دارای بیشترین هدایت حرارتی در دمای اتاق است، مقاوم در برابر اسیدها ، گرما و تشعشع است، عایق خوب الکتریکی است، دارای ثابت دی الکتریک کمی است و نسبت به تشعشعات مادون قرمز و مرئی شفاف است.

تاریخچه الماس مصنوعی به اواسط سال های 1950 میلادی بر میگردد. در این تاریخ محققان در شرکت جنرال الکتریک آمریکا و ASEA سوئد با استفاده از فشار زیاد در دمای بالا موفق به تبدیل گرافیت به الماس شدند. همچنین با اعمال امواج ضربه ای انفجاری بر گرافیت، ذرات ریز الماس تولید شد. شرایط محیطی لازم برای این عملیات نسبتا سخت بوده و در محدوده پایداری ترمودینامیکی فاز الماس قرار دارد. ذرات الماس تولیدی خیلی سریع به بازار مصرف راه یافت و از آن برای کاربردهایی نظیر ساینده ها و همچنین زینتر کردن جهت تولید الماس پلی کریستال برای ابزارها استفاده شد. ولی تولید و دست یابی به فشارهایی در حد 50 الی 150 کیلو بار و یا حتی بیشتر در دماهایی برابر با چندین هزار درجه سانتیگراد کار بسیار مشکلی بوده و نیاز به تکنولوژی خاص و تجهیزات گران قیمت داشت. بنابراین در همان تاریخ در آمریکا و شوروی کوشش هایی جهت تولید الماس در ناحیه شبه پایدار نمودار تعادلی کربن در فشارهای کم و دمای کم انجام گرفت. این تحقیقات منجر به رسوب دادن الماس بر روی زیر لایه غیر الماسی توسط تجزیه حرارتی گازهای حاوی کربن در فشارهای کمتر از یک بار و دماهایی در حدود 1000 درجه سانتیگراد گردید.تشکیل الماس بر روی زیر لایه های غیر الماسی به سال 1981 میلادی و تحقیقات محققان روسی بر می گردد. این امر بلافاصله توسط محققان ژاپنی و در انستیتوی تحقیقات ملی ژاپن تائید گردید. موفقیت کنونی تکنولوژی و تولید الماس مصنوعی عمدتا مدیون قریب به 500 پتنت ارائه شده توسط محققان ژاپنی در سالهای 1983 تا 1987 میلادی است.

در ادامه معمول ترین و متداول ترین روشهایی تولید پوششها الماس توسط رسوب شیمیایی بخار، معرفی خواهند شد.

روشهای تولید پوششهای الماسی/ شبه الماسی

تمام روشهای اولیه CVD برای تشکیل الماس از فاز گازی بر اساس تجزیه حرارتی گازهای حاوی کربن نظیر CBr4 ، CI4 ، CH4 و CO بوده است. این فرایندها حاوی دماهای گاز در حدود 600 الی 1200 درجه سانتیگراد انجام میگرفتند. دمای گاز و دمای سطح زیر لایه ای که الماس بر روی آن تشکیل می شد تقریبا یکسان بوده و سرعت رشد خطی الماس 0.01 میکرون در ساعت بود. اولین تحول در زمینه تشکیل الماس به روش تجزیه حرارتی موقعی بود که تجزیه گاز حامل کربن همراه با تشکیل هیدروژن اتمی در دماهایی به مراتب بیشتر از دمای زیر لایه به کار گرفته شد. تحت چنین شرایطی از گرافیته شدن الماس در حال رشد جلوگیری می شد. به علاوه تحت شرایط جدید سرعت رشد الماس در حد 1 الی 2 برابر افزایش داده شد. روشهای مختلف تولید پوششهای الماسی عبارتند از:

روش فیلمان داغ

روش استفاده از شعله اکسی – استیلن

روش پلاسمایی توسط جریان مستقیم (DC ) در فشار کم.

تهیه الماس به روش CVD توسط قوس های مستقیم در فشار زیاد، شعله و جت های پلاسما

تهیه الماس به روش CVD توسط پلاسمای حاصل از فرکانسهای رادیویی(RF ) در فشار کم.

تهیه الماس به روش CVD و با استفاده از پلاسمای RF در فشار اتمسفر

تهیه الماس به روش CVD با استفاده از پلاسمای تولید شده توسط میکروویو

کاربید های سمنته

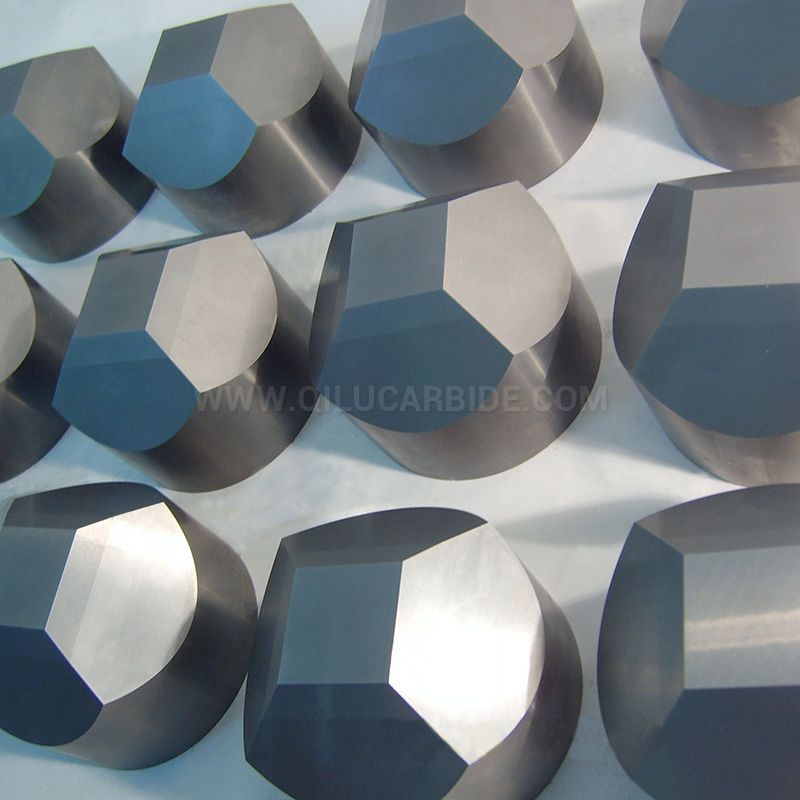

کاربیدهای سمنته دسته ای از مواد بسیار سخت و مقاوم در برابر سایش اند که به روش متالورژی پودر تولید می شوند. در اروپا این دسته از مواد فلزات سخت نامیده می شوند. کاربیدهای سمنته در اوایل دهه 1920 در آلمان توسعه یافت. کارل شورتر ابداع کننده اصلی این ماده بود. این مواد نخستین بار در سال 1927 با صرفه اقتصادی در فرید کروپ تولید شدند. کاربیدهای سمنته اولیه شامل کاربید تنگستن و کبالت بود که ساختمان آن متشکل از دانه های کاربید تنگستن در زمینه کبالت بود. این ترکیب شیمیایی هنوز مهمترین ترکیب به لحاظ تولید کمی اقتصادی کاربیدهای سمنته است. کاربیدهای سمنته به سبب وجود فاز کاربیدی، سختی زیادی دارند و در برابر سایش مقاوم اند. بر اثر وجود فاز فلزی که به عنوان چسب عمل می کند کاربیدهای سمنته در برابر شوک گرمایی و مکانیکی به قدر کافی مقاوم اند و این خواص آنها را در موارد بسیاری زیادی قابل استفاده و سودمند کرده است. اولین کاربیدهای سمنته به دلیل نیاز به ماده ای با مقاومت سایشی کافی برای تهیه قالب های کشش سیم تنگستن توسعه یافت. به زودی روشن شد که این ماده را می توان ماشینکاری کرد و این ماده علاوه بر سختی بیشتر نسبت به فولادهای ابزار تندبر دارای سختی بیشتری در دماهای زیاد است. امروزه استفاده از کاربید سمنته برای برش فلزات در برگیرنده بیش از نیمی از موارد کاربرد این ماده است. یکی از مهمترین کاربرد کاربیدهای سمنته برای برش فلزات به صورت نوک ابزار برش است که با لحیم کاری سخت یا پرچ به پایه های فولادی متصل شده اند. سایر کاربردهای مهم کاربیدهای سمنته در مته های برش صخره، سنگ برها، ابزار شکل دادن فلزات، قطعات ساختمانی، قطعات سایشی و ساینده هاست.

دسته بندی کاربیدهای سمنته

کاربید تنگستن – کبالت

این نوع شامل ذرات گوشه دار بسیار ریز کاربید تنگستن است که با کبالت فلزی به هم متصل شده اند. مقدار کبالت از مقدار کم 3 تا 13 درصد در پودرهای مصرفی برای ابزار برش تا 30 درصد برای قطعات سایشی متغیر است. با افزایش مقدار کبالت و اندازه ذرات کاربید تنگستن سختی کاهش ولی مقاوت در برابر شوک مکانیکی افزایش می یابد.

کاربید سمنته ای

کاربید سمنته ای که در آنها کبالت به عنوان چسب و کاربید تنگستن جزء اصلی فازی کاربیدی تیتانیم، کاربید تانتالیم به همراه آنهاست یا مجموعه ای از این کاربیدها به همراه کاربید تنگستن در آنها وجود دارد. این نوع کاربیدهای سمنته اصولا در ابزار برش فولاد به کار می روند.

کاربیدهای سمنته بر پایه کاربید تیتانیم

کاربیدهای سمنته ای که TiC فاز کاربیدی آنها را تشکیل می دهد در سال 1950 تحت عنوان سرمت ها برای کاربرد در دمای زیاد توسعه یافتند. هدف تولید ماده ای بود که استحکام زیادی در دماهای بسیار زیاد داشته باشد. این نوع کاربیدهای سمنته نسبت به کاربیدهای بر پایه تنگستن تا حدی دارای مقاومت کمتر در برابر شوک مکانیکی و خستگی گرمایی هستند. به هر حال این مواد مورد توجه اند چون در آنها به کبالت به عنوان چسب فلزی، که منابع آن نیز محدود است نیاز نیست.

کاربیدهای سمنته کرومی

گروه دیگری از کاربیدهای سمنته هستند که کاربرد صنعتی پیدا کرده اند. یک نوع از این کاربیدهای سمنته کرومی دارای 83 درصد کاربید کروم، 15 درصد نیکل و 2 درصد تنگستن است. کاربیدهای سمنته کرومی مقاومت سایشی عالی و مقاومت خوب در برابر خوردگی و اکسایش دارند و در قطعاتی که این خواص مطلوب است استفاده می شوند. این مواد به دلیل چقرمگی ناکافی در ابزار برش به کار نمی روند.

تولید کاربیدهای سمنته

تا این اواخر، تولید کنندگان کاربیدهای سمنته، خود پودر کاربید و کبالت را آماده می کردند و غالبا از سنگ معدن تنگستن، اکسید تیتانیم، دوده و اکسید کبالت استفاده می کردند. دلیل انجام این کار به وابستگی دید کیفیت قطعه تولیدی به خواص، به ویژه اندازه ذرات و توزیع اندازه ذرات و خلوص شیمیایی پودر کاربید و کبالت مربوط می شد. این وضعیت تغییر یافت زیرا پودر کاربید و کبالتی در دسترس قرار گرفتند که خواص آنها به قدر کافی کنترل شده بود و بنابراین بسیاری از تولید کنندگان کاربیدهای سمنته با استفاده از پودر کاربید و کبالتی که خریداری کرده بودند شروع به تولید کردند. پودر کبالت مصرفی برای کاربیدهای سمنته از احیای اکسید کبالت به دست می آید. درجه خلوص و توزیع اندازه ذرات پودر کبالت نیز شدیدا بر کیفیت کاربیدهای سمنته موثر است.

نخستین قدم در فرایند تولید شامل مخلوط کردن پودرها و همزدن و آسیاب آنهاست. برای آسیاب کردن مخلوط پودرها از آسیاب گلوله ای استفاده میشود. گلوله ها از جنس کاربیدهای سمنته اند. علاوه بر آسیابهای گلولهای رایج، از آسیاب های گلوله ای ارتعاشی پر انرژی و آسیابهای سایشی نیز استفاده میشود که انتخاب آسیاب به نوع کاربید تولیدی بستگی دارد. در طی آسیاب ذرات کاملا با کبالت پوشیده می شوند. پودر آسیاب شده معمولا به روش پرس سرد منسجم می شود. روشهای دیگری برای منسجم سازی پودر وجود دارد. در یکی از روشها پودر در قالب گرافیتی پرس میشود که این قالب به طور القایی یا مقاومتی گرم می شود. زینتر نهایی را می توان در کوره های لوله ای نیمه مداوم که به طور مقاومتی گرم می شوند در اتمسفر هیدروژن انجام داد. عملیات مهمی که پس از زینتر نهایی بر روی محصولات کاربید سمنته انجام می شود شامل فشردن ایزواستاتیک گرم و پوشش دادن است. در این فرایند آن مقدار تخلخل اندکی هم که در کاربید سمنته باقی مانده است حذف می شود و بدین ترتیب از اتصال آنها به سطح خارجی قطعه جلوگیری می شود. فرایند پوشش دادن کاربیدهای سمنته با کاربید تیتانیم به روش رسوب گذاری شیمیایی بخار نتیجه توسعه فرایندی است که در ابتدا برای پوشش دادن فولاد با کاربیدها و نیتریدهای تیتانیم ابداع شده بود.

ترکیب شیمیایی، خواص و آزمایش کاربیدهای سمنته

یکی از خواص بسیار مهم کاربیدهای سمنته، تخلخل آنهاست که باید در حد امکان خیلی که باشد، به عبارت دیگر چگالی کاربیدهای سمنته باید نزدیک به چگالی نظری باشد. انجمن آمریکایی برای آزمایش و مواد، برای تخلخل نیز دستور العملی(ASTM B276) صادر کرده است که بر اساس آن ساختار میکروسکوپی کاربید سمنته با تصویرهای میکروسکوپی استاندارد در بزرگنمایی 200 مقایسه می شود. دومین خاصیت مکانیکی مهم کاربیدهای سمنته استحکام گسیختگی عرضی آنهاست.این خاصیت به مقدار کبالت و اندازه دانه بستگی دارد. آزمایش این خاصیت کاربیدهای سمنته را انجمن آمریکایی برای آزمایش و مواد، به صورت استاندارد

ASTM B406 ارائه کرده است. کاربیدهای سمنته به عنوان ابزار برش توسط افزایش استحکام گسیختگی عرضی، در آزمایشگاههای تولید کنندگان کاربیدهای سمنته یک هدف مهم در توسعه انواع جدید بوده است. استحکام گسیختگی عرضی از یک سو به اندازه و توزیع ترک های بسیار ریز موجود در ماده که این خود در مورد کاربیدهای سمنته به اندازه و توزیع منفذها وابسته است، و از سوی دیگر به مقاومت ماده در برابر اشاعه ترک از محل ترک های بسیار ریز بستگی دارد. از آنجا که هر دو فاکتور در کارایی کاربیدهای سمنته مهم اند، اندازه گیری استحکام گسیختگی عرضی یک آزمایش تجاری رایج است.

استفاده از الماس و کاربیدهای سمنته در ابزار حفاری

در کل ابزارهای الماس چند بلوره، لایه نازکی به ضخامت 0.5 تا 1.5 میلی متر از ذرات الماس بسیار ریز دانه هستند که با تف جوشی به یکدیگر چسبیده و با پیوند متالورژیکی به زیر لایه کاربید سمنته متصل شده اند. برای اینکار فرایندی با فشار و دمای بسیار بالا نزدیک به شرایط تولید الماس مصنوعی مورد نیاز است. ابتدا پودر الماس نرم به درشتی 1 تا 30 میکرون را با پرس روی ابزار کاربید سمانته فشرده می کنند. سپس در شرایطی از فشار و دما تقریبا مانند حالت تف جوشی در ناحیه پایدار الماس، فشردگی کامل صورت می گیرد و پیوند محکم الماس بر قرار می شود. سپس ابزارهای الماس تف جوشی شده توسط اشعه لیزر به شکل، اندازه و ابعاد دقیق بریده و سنگ زنی می شوند. کاربید سمنته زیرین تکیه گاه ارتجاعی لازم برای لایه سخت و شکننده الماس بالایی را فراهم می کند.

از امتیازات ابزارهای چند بلوره تف جوشی شده نسبت به نوع تک بلوره طبیعی کیفیت برتر، چقرمگی بالاتر و مقاومت سایشی بهتر به علت استقرار دانه های الماس به صورت اتفاقی و در جهات مختلف است. عمده مصرف الماس مصنوعی و کاربید سمنته در ساخت مته های حفاری می باشد. همچنین در ابزارهایی که باید از مقاومت کافی در برابر سایش برخوردار باشند مانند STABILIZER نیز از این مواد پیشرفته استفاده می شود. امید است در آینده نزدیک شاهد دستیابی به فن آوری ساخت این مواد در داخل کشور باشیم.

نظرتان را بیان کنید